离线编程在车身柔性线调试中的应用研究

2021-01-20陈快梁国山滕培欣

陈快 梁国山 滕培欣

(上汽通用五菱汽车股份有限公司,柳州545000)

1 前言

随着先进制造技术的发展,实现焊接产品制造的自动化、柔性化已成为必须的趋势,采用机器人焊接是焊接自动化技术的重要标志。焊接机器人具有通用性强、工作可靠等优点,可以提高生产率、改善劳动条件,性能稳定从而保证焊接质量[1]。

相对于纯手工线,机器人柔性焊装线有着其特殊性和复杂性,工艺调试周期长是其面临的一个难题,经常只能利用周末停产的时间进行新车型的导入,而在项目时间紧急的情况下,甚至需要牺牲其他车型的正常生产时间来导入新车型。

针对这一现状,各种仿真软件得到了应用,如Robcad、Roboguide、RobotStudio 等,它们不仅能完成整条焊装线的布局仿真,还可以精细地模拟每个工位每台机器人的工作过程,在仿真软件运用成熟的今天,它们更重要的意义在于可以通过修正仿真环境,使仿真环境与现场环境达到高度一致,从而利用离线程序将新车型导入生产线,节省工艺调试时间[2]。通过研究Roboguide 仿真软件,探索并验证修正仿真环境的方法及离线程序的可靠性和正确性。

2 在线编程

在线编程即使用示教器现场示教机器人焊接轨迹,整个机器人系统包括机器人本体、机器人控制柜、焊接控制器等,在在线编程前,必须先完成机器人与控制柜间的通讯、控制器与机器人间的信号传输、机器人焊枪的配置等,然后才能按照焊接工艺上的焊点分布,示教焊接轨迹,在线编程具有以下几个特点:

a.对于一些不便于观察的焊点,如地板上的焊点,在示教过程中焊枪容易与零件干涉甚至将零件拉变形;

b.在仿形前,有时并不能准确判断工艺焊点分配的合理性,可达性和节拍都需要在调试完成后才能进行验证;

c.对于可能存在干涉的机器人,需要等到联动运行后才能确认机器人间是否需要设置干涉等待,当影响到节拍时还要重新仿形,导致工作的重复,焊接工艺卡片的变化。

d.对于焊接姿态较多的情况,为了得到最优焊接路径,通常要花费更多的仿形时间和验证时间。

e.现场示教操作简单直接,但难以实现复杂的运动轨迹,编程员的经验直接影响编程质量,编程效率较低[3]。

3 离线编程

相对于在线编程,离线编程即在生产线现场调试前,利用仿真软件预先完成机器人的焊接路径,同时验证节拍,避让干涉区并得到最优的焊接路径,克服了在线编程的各种缺点[4]。现在我们可以很方便地利用Roboguide 仿真软件对每台机器人进行离线编程,并且得到离线程序,然而,现场机器人和其他相关设备的位置与其在仿真环境间的位置必然会存在一些偏差,如何去减小和修正这种偏差,保证离线程序导入后得到满足要求的准确度是讨论的重点。

3.1 偏差的来源

在生产线选取基准点画线的过程中,由于现场环境的限制、设备仪器的精度、人工操作的误差等原因,使得实际环境和仿真环境间难以避免地存在微小偏差,这些偏差主要体现在以下3个方面:

a.生产线工装安装的偏差;

b.机器人底座水平度不好;

c.机器人安装的平行度不好。

在车身生产线中,工装夹具的位置决定了产品的位置,我们关注的是机器人与夹具的相对偏差,即可以假设工装的位置绝对准确,将所有的偏差认为是来自于机器人安装精度不够。

3.2 离线程序的应用

在离线程序导入现场环境前,需要做如图1 所示工作。

图1 工作流程

步骤1:确认仿真文件,主要包括确认工装、产品、焊枪等数据的正确性,这是保证后续工作正确有效的基础。由仿真文件布置机器人LAYOUT图,焊枪安装姿态等文件,供现场安装使用。

步骤2:使用离线程序的1 个关键是现场机器人安装位置与仿真环境里的布置一致,这就需要在2 个方向上保证机器人底座的安装精度。

a.底座上表面的水平度可以用水平仪进行测量,通过在底座与地面连接处增加垫片的方式调整水平度。

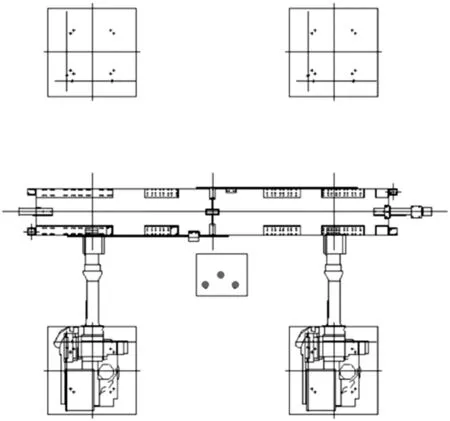

b.底座与工装夹具的平行度在底座安装完成后利用激光检测仪,以夹具为基础进行检测,如图2 所示。

机器人底座检测校正后,会对其进行螺栓坚固,再将机器人放置到底座上。

步骤3:将路径程序从Roboguide仿真软件里导出。

步骤4:将离线程序导入实际环境,验证是否有偏差,经过前面对机器人底座的测量与校正,机器人的安装已具有一定的精度,这时如果还有偏差,由于机器人底座已用化学螺栓紧固,机器人也已就位,则需要通过修正仿真环境,消除离线程序的微小偏差,使其与实际环境一致,增加离线程序的可用性。

图2 平行度测量示意

步骤5:由于3 个点即可确定1 个平面,所以在修正仿真环境时,可利用三点法计算其与实际环境的偏差,如图3 所示。Roboguide 软件中也提供了相应的功能。

图3 三点法测偏差

a.在仿真环境中选取至少3 个容易识别的点编辑1段路径程序,即CAL程序,程序名由软件自动生成,这段程序将被保存在特定的文件夹MC中;

b.将CAL 程序导入到实际环境中,然后示教上一步中所选取的那3 个点,重新保存各个点的信息后,将程序拷回到MC 文件夹中,覆盖掉先前那段在仿真环境中得到的CAL 路径程序;

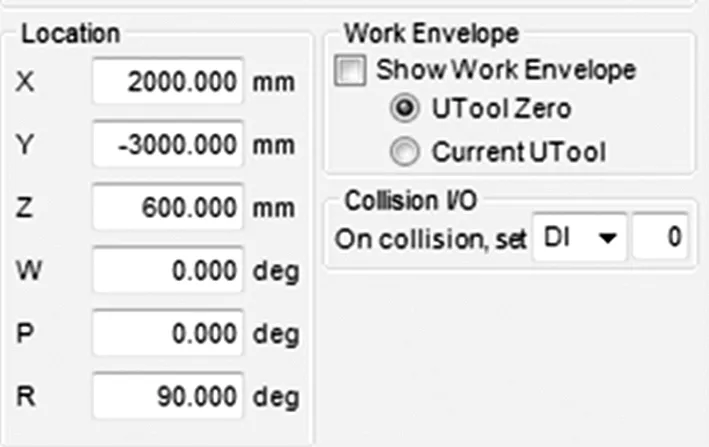

c.这时在MC 文件夹中出现1 份原始程序和1份修正后的程序,利用Roboguide 中的Calibrate from Touch-Up 功能,自动比较这2 段程序的差异,结果会以具体的数值在X、Y、Z、W、P、R 6 个自由度方向上呈现出来,这时只需确认并认可这个结果就可以方便地纠正仿真环境中机器人的位置及修正离线程序,使仿真环境与实际环境在焊接路径的最终效果上达到一致。

步骤6:这时即可将离线程序导入实际环境中,并验证离线程序的准确度。

4 仿真环境修正

4.1 仿真环境的建立

建立一个仿真环境如图4 所示,具备工装、产品数模、焊点数模(图1 中10 个白色圆点)、机器人、焊枪等5 种因素。

图4 仿真环境

其中工装坐标和机器人坐标分别如图5 和图6所示。利用这个环境编写1 条具有10 个焊点的焊接程序,程序命名为TEST01,焊接路径如图7 所示,然后将离线程序导出。

图5 工装坐标

图6 机器人坐标

图7 焊接路径

4.2 实际环境

在这里建立1 个环境模拟实际环境。如前所述,假设工装的位置绝对准确,而机器人的安装存在偏差,这里将机器人的坐标在沿生产线方向(Roboguide 中体现为Y 向)上偏差1 mm,与生产线在平行度上偏差0.5°,如图8 所示。

图8 实际环境中机器人的坐标

这时将由仿真环境导出的离线程序TEST01 导入这个实际环境,得到如图9 所示的焊接路径,由图可以看出,焊接路径并没有准确地在有焊点的地方进行打点焊接,说明实际环境与仿真环境之间的偏差已经影响到离线程序的使用。

图9 离线程序导入实际环境

4.3 修正仿真环境

按照2.2 小节中所述步骤5,利用三点测量法得到2 段路径程序,CAL00240_ORIGINAL_POINTS(仿真中的CAL 原始程序)和CAL00240(在实际环境中校正后的CAL 程序),通过比较2 段程序得到如图10 所示的偏差值,这个偏差值是Roboguide 软件自动计算得出的2 个程序间最合理的偏移量。

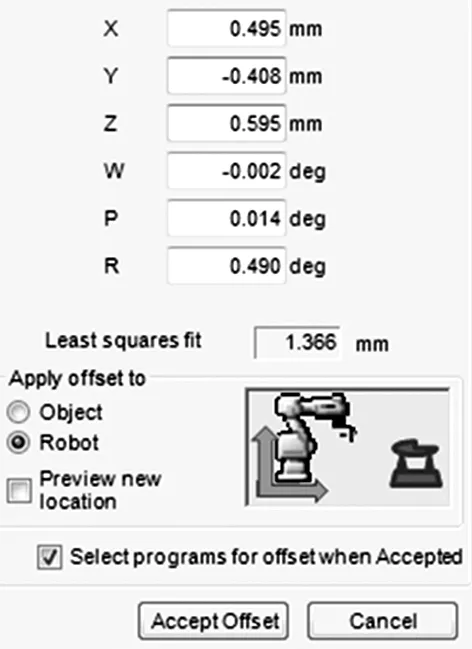

这里可以选择纠正工装的位置或是机器人的位置,由于假设工装的位置绝对正确,则需要纠正机器人的位置,在选择Accept Offset 后,会出现如图11 所示的选项,勾选TEST01 程序对其进行偏移,则完成了仿真环境的修正及程序的修正,这时将修正后的TEST01 文件导入实际环境中,则得出新的焊接路径,如图12 所示,由图可看出,仿真路径得到明显的改善,机器人打点的位置与指定的焊点位置基本重合,满足焊接要求。

图10 偏差值

图11 离线程序纠正

图12 纠正后的焊接路径

5 结论

由以上实验可以看出,通过在仿真环境中修正机器人的位置,可以使离线程序成功地导入实际环境中。这种修正方法经过项目机器人仿形工程师验证,可以取得良好的效果,离线程序具有较高的准确度,可以满足要求。

离线编程是车身生产线自动化的重要内容,是机器人柔性焊装线工艺调试的发展方向。通过研究和分析Roboguide 仿真环境修正功能,验证了通过修正仿真环境,离线程序可以成功地导入实际环境中,并具有很高的准确度。