Stellite12钴基合金的疲劳性能及其断裂机理研究

2021-01-19苗文卷车洪艳陈剑虹

苗文卷,曹 睿,车洪艳,董 浩,陈剑虹

(1 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050;2 兰州理工大学 材料科学与工程学院,兰州 730050;3 中国钢研科技集团有限公司 安泰科技股份有限公司,北京 100081;4 河北省热等静压工程技术研究中心,河北 涿州 072750)

作为硬质合金中的一种,钴基合金主要由高硬度、高熔点的硬质相与润湿性良好的韧性黏结相钴组成,它综合了硬质相与韧性黏结相的优点,整体呈现出极佳的强度、韧性和耐磨性[1-2]。因此,钴基合金在模具、切削工具、耐磨零件、结构零件等方面应用广泛。在实际应用中,硬质合金往往要承受诸如交变应力、腐蚀介质、温度变化等复杂的使用环境,因此疲劳是导致硬质合金服役性能下降的重要因素之一,并且与硬质合金的过早和意外失效密切相关[3-5]。关于钴基合金的疲劳断裂已有较多研究。周华堂等[6]对5种不同WC晶粒度及黏结相含量的硬质合金的疲劳性能研究发现,硬质合金的疲劳性能与WC晶粒度以及黏结相含量有明显的相关性,对于低晶粒度、低黏结相硬质合金,其疲劳断口与静态断口相似,疲劳特征不明显,但对于较高钴含量的硬质合金则呈现明显的疲劳特征。Lanes等[2]的研究则表明,疲劳裂纹扩张抗力不是简单地随着黏结相平均自由程的增加而增大,他们认为在循环载荷下,硬质合金中黏结相虽是韧性相,但容易受疲劳影响,特别是当黏结相发生fcc-hcp马氏体相变的情况下,不但会导致裂纹尖端尾部韧带的过早失效,同时也会减小裂纹尖端屏蔽效应。Torres等[7]通过观察断口形貌,发现应力比R对Co相的韧性影响较为明显。R越小,真疲劳失效越明显,此时Co相不会发生较大的塑性变形,断口上也相应呈现出脆性断裂特征,反之黏结相的韧性断裂越明显。姜勇等[8]以及Hirose等[9]的结论与此类似。

以往室温疲劳方面的研究多采用拉压疲劳或旋转弯曲疲劳,但对于钴基合金来说,由于金属钴本身稀有以及采用热等静压制备的特点,该类合金价格往往较为昂贵,此外,其维氏硬度往往超过600HV甚至800HV。因此,采用拉压疲劳或旋转弯曲疲劳同时存在耗材相对较多、试样加工难度较大等客观问题。本工作采用三点弯曲疲劳,试样耗材量小、加工简单并且可以极大地降低实验成本。鉴于以往关于钴基合金的疲劳性能研究的钴含量多为8%~30%(质量分数,下同),而近年来高钴含量的钴基合金的应用日渐增多,例如含钴40%~65%的奥氏体的钴基高温合金,除了被用于燃气涡轮机和喷气式发动机中的叶轮与叶片,还常被用于化工设备和核工业中各种承受高载荷、高温的重要零部件制造。但是关于高钴含量钴基合金的疲劳断裂研究相对较少,尤其是对于低应力比高钴含量这一特殊情况。此外,对于硬质合金而言,由于其固有缺陷导致疲劳裂纹萌生的时间占据了疲劳过程的绝大部分,因此S-N曲线对于硬质合金的疲劳研究更加具有实际意义[10]。本工作采用三点弯曲疲劳法测得光滑试样与直缺口试样的S-N曲线,分析了高钴含量Stellite12钴基合金在低应力比条件下的疲劳性能,并通过疲劳断口形貌观察进一步探究了该合金的疲劳断裂机理及其与静载下弯曲断口的差异。

1 实验材料与方法

1.1 实验材料

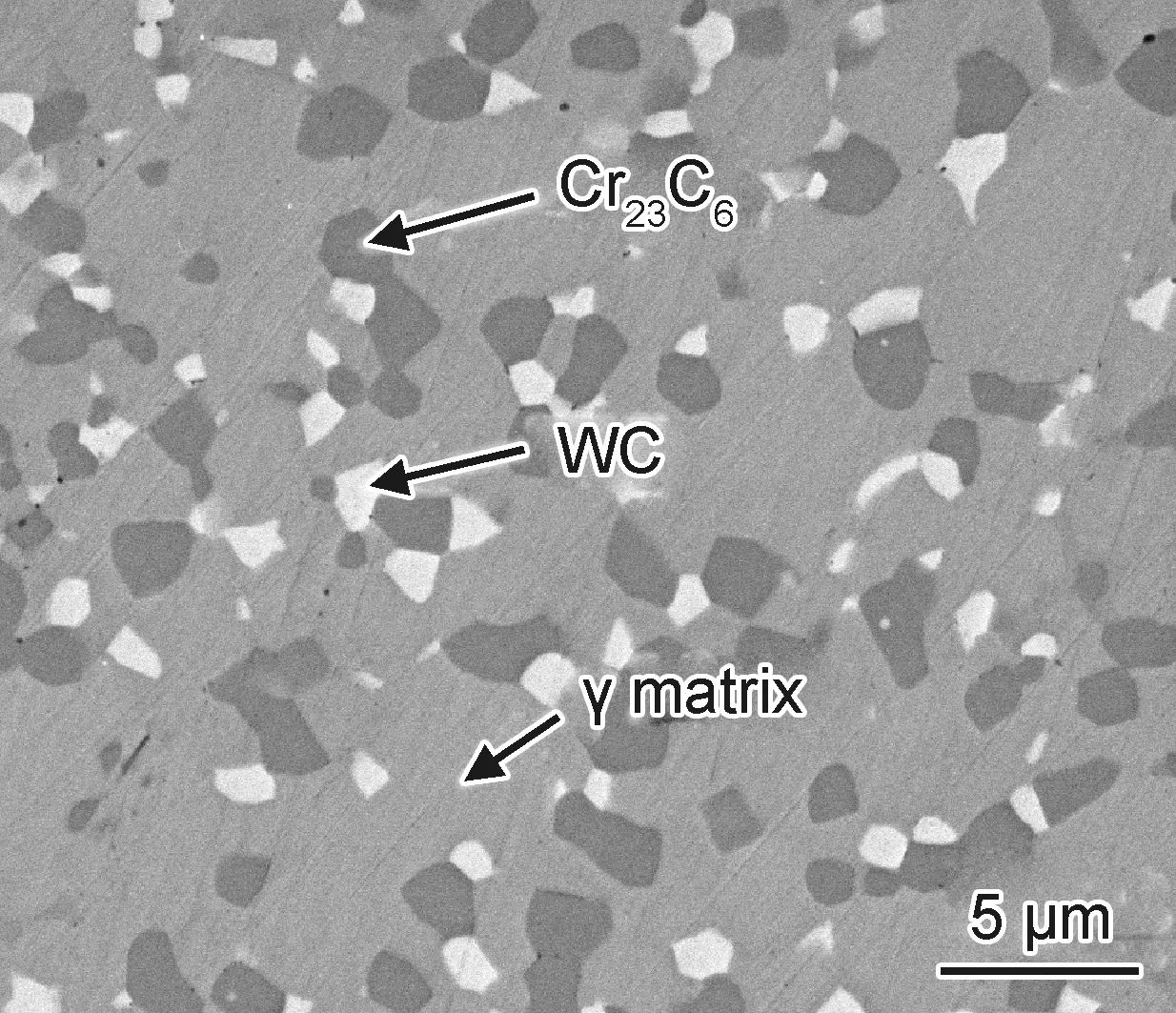

本实验所用的Stellite12钴基合金采用热等静压工艺制备而成,工艺流程主要包括:粉末包套制备、粉末填装、脱气封焊、烧结成型、去包套等流程,合金化学成分如表1所示。图1为Stellite12钴基合金的微观组织,其中白色相为WC,该种碳化物的引入使得钴基合金即使在高温下仍具有较高的硬度和良好的耐磨性,黑色相Cr23C6在提高材料硬度的同时也极大地提高了材料耐高温氧化的性能,灰色γ基体则主要是金属钴,用作黏结相。

表1 钴基合金的化学成分(质量分数/%)

图1 钴基合金的微观组织

1.2 实验方法

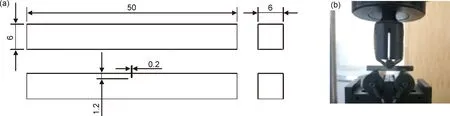

本实验涉及两种三点弯曲疲劳试样,一种为无缺口光滑试样,一种为直缺口试样,均由线切割加工而成,其形状尺寸及加载方式如图2所示。试样加工完成之后,将试样棱角磨至圆滑并用砂纸将试样各表面磨至3000目,然后用金刚石抛光液抛光备用。室温疲劳在QBG-50疲劳试验机上进行,频率为80 Hz,波形采用正弦波,应力比R=0.1,跨距为30 mm。疲劳实验采用应力疲劳方式,从略低于抗弯强度值开始,并根据前一根试样的疲劳寿命,逐步降低应力,对试样施加不同的应力幅S,记录试样疲劳破坏的应力循环次数N,直至有一根试样到预定的循环次数后不发生断裂为止。在疲劳测试之前进行相同试样尺寸、跨距的静态三点弯曲实验,测得其静态抗弯强度,为疲劳实验初始载荷选择提供参考。

图2 试样尺寸(a)及加载方式(b)

2 结果与分析

2.1 S -N曲线

图3为光滑试样与直缺口试样的S-N曲线。由图3可知,两种试样均表现出明显的疲劳效应,即随着应力水平的降低疲劳寿命上升,同时可以发现与光滑试样相比缺口试样的S-N曲线呈现整体下降的趋势。疲劳极限与疲劳敏感性是衡量材料疲劳性能的两个重要参数。首先就疲劳极限来说,光滑试样的疲劳极限为545 MPa,约为原始抗弯强度1552 MPa的25.4%。直缺口试样的疲劳极限约为101 MPa,约为静态三点抗弯强度517.6 MPa的19.1%。对于疲劳敏感性即S-N曲线前段直线部分斜率,光滑试样的疲劳敏感性为397,直缺口试样的疲劳敏感性为31。

图3 试样的S -N疲劳寿命曲线

图4 疲劳及静态弯曲断口形貌

2.2 断口形貌及断裂行为分析

图4为光滑试样疲劳及静态弯曲断口形貌。不同于以往疲劳断口拥有疲劳源区、疲劳裂纹扩展(fatigue crack growth,FCG)区、瞬断区3个典型区域,从图4(a)所示的光滑试样宏观疲劳断口上可以观察到明显的疲劳源区和瞬断区,但裂纹扩展区却极不明显。疲劳加载过程中,循环载荷由动载和静载组成,当有裂纹出现并缓慢扩展时,载荷会松弛,频率则呈现出下降的现象。但光滑疲劳试样从加载开始到断裂始终未观察到频率发生改变,因此判定光滑试样的疲劳裂纹萌生以后几乎未发生稳定的裂纹扩展,故疲劳源区以外几乎全部是瞬断区。

图4(b)为起裂源的高倍SEM形貌,可以观察到疲劳裂纹萌生于亚表层的碳化物。同时也可以发现:碳化物周围的钴基体(γ基体)的断裂面上看不到韧窝、撕裂脊等韧性断裂所特有的典型特征。但相关研究表明室温下烧结态WC-Co硬质合金的γ相都是fcc型和hcp型两种结构的混合物,但通常hcp-γ相的比例很小[11],韧性相韧性降低极为反常。出现这一现象的原因主要归于Co相在循环应力作用下发生fcc向hcp的马氏体相变,而hcp相对较少的滑移系(12∶3)会使韧性相的韧性发生极大地降低[12]。姜勇等[8]以及陈振华等[13]的研究也证实了这一点。

图4(c)为起裂源下方裂纹快速扩展所形成的典型的河流状花样,其上分布着较多的二次裂纹。图4(d)为河流状花样的高倍SEM形貌,可以发现材料整体呈现准解理断裂形式,硬质相也多呈现穿晶断裂。二次裂纹也多为硬质相的穿晶裂纹,并存在少量位于钴基体/碳化物界面的沿晶裂纹。钴基体上的断裂多呈现撕裂脊形态,同时也可以观察到撕裂脊并不尖锐,此外,其韧窝数量和尺寸相对于同等倍数下的静态弯曲断口(见图4(e))也表现出明显的下降,有些大块钴基体的断裂面甚至呈现脆断或近乎脆断的特征,该现象在整个疲劳断口上十分普遍。由此可知,疲劳加载过程中疲劳载荷会明显降低钴基体的韧性,材料整体呈现出极为明显的疲劳特征。

相关研究显示硬质合金的疲劳裂纹扩展存在两种模式:(1)真疲劳(循环断裂模式);(2)静态疲劳(静态断裂模式)。当真疲劳占据主导地位时,在硬质合金中桥联作用的效果会减弱,因此断裂面上往往呈现脆性断裂的特征;而当静态疲劳模式占据主导地位时,桥联增韧会起作用,断裂面则与静载断裂面相同,具有明显的韧窝特征[14]。通过对比静态断裂断口和疲劳断口可以发现两者具有极大的相似性,都存在大量的撕裂脊;但相较于静态弯曲断口,疲劳断口上钴基体的塑性变形有所降低甚至表现出近乎脆断特征,同时韧窝的数量明显减少,韧窝尺寸也明显减小,即使是大块断裂的黏结相上也很难发现韧窝,以上观察结果表明钴基合金的裂纹扩展模式较为复杂,不能单一地归为真疲劳或静态疲劳模式;综合各种断裂特征,本工作更倾向于Fry和Garrett[15]以及Torres等[2,7]的研究结果,即两种断裂机制共同存在。硬质相呈现出脆性解理断裂,钴基体疲劳加载过程中因为较低的应力比也出现了一定程度的加工硬化表现出韧性的下降。

由于在光滑试样疲劳实验过程中裂纹萌生到断裂极为迅速,未发生频率改变的现象。同时,在光滑试样上难以同时观察到疲劳断口3个典型的区域,这与一般材料的疲劳断口存在较大差异。因此,为了进一步分析钴基合金的疲劳裂纹扩展方式,可以借鉴预制疲劳裂纹的做法,在实验中引入细而窄的直缺口疲劳试样并降低应力,以期在疲劳裂纹形成初期使裂纹实现稳定缓慢的扩展。

图5为直缺口试样疲劳断口形貌。可以发现,不同于光滑试样,图5(a)所示的直缺口疲劳断口上起裂源较多,这主要归因于直缺口尖端表面缺陷以及应力集中作用,为多个起裂源的萌生创造了条件。图5(b),(c)为缺口疲劳的两种典型起裂源,由图5(b)可以发现碳化物聚集是裂纹萌生的原因之一,图5(c)则表明缺口表面的线切割缺陷也可诱发疲劳裂纹的萌生。图5(d)为裂纹扩展区宏观形貌,由于多个疲劳源可能不在一个平面上,扩展连接会形成台阶,因而该区域断口表面比较粗糙。图5(e)为疲劳扩展区的微观形貌,可以发现除了撕裂脊以外,有许多相互平行的疲劳条纹,尤其是在大块钴基体上出现了密集的平行条带。至于疲劳条带的不连续性可能要归因于钴基体被碳化物相所分隔,因此只能在局部钴基体聚集处呈现。图5(f)为瞬断区微观形貌,其占据了断口总面积的2/3以上,其高倍SEM特征与无缺口光滑试样类似。

图5 直缺口疲劳断口形貌

图6为直缺口疲劳卸载试样侧面缺口前的裂纹形貌。图6(a)为缺口疲劳卸载试样侧面缺口下方的裂纹宏观SEM照片,裂纹整体较为平直,只在裂纹尖端发生了偏转,B,C分别指向裂纹中段和裂纹尖端位置,其微观形貌如图6(b),(c)所示。图6(b)为裂纹中段扩展路径,可以发现裂纹多沿碳化物穿晶或沿晶扩展,碳化物间的裂纹扩展较少。图6(c)为裂纹尖端形貌,该处裂纹发生了偏转,扩展过程中遇到碳化物硬质相也多以穿晶形式通过。以上观察结果与断口上的现象一致。

图6 直缺口疲劳卸载试样侧面缺口前的裂纹

图7 裂纹扩展过程示意图

2.3 断裂过程

该钴基合金的两种疲劳试样断裂过程存在很大的相似性,其疲劳断裂过程如图7所示,首先在试样高应力区近表面存在碳化物聚集如图4(b),5(b)所示,试样在经受三点弯曲过程中时,由于硬质相韧性较差,变形程度低,且容易引起应力集中效应,因此其容易先发生脆断形成微裂纹。随着相邻碳化物的相继脆断,微裂纹逐渐增大,形成疲劳裂纹源如图7(a)所示。此时碳化物周围的钴相由于疲劳载荷的作用已部分发生了fcc→hcp的晶型转变,韧性下降,增加了脆断的可能性,不利于抑制裂纹的早期扩展,裂纹发生极小的扩展后便达到了临界裂纹长度,如图7(b)所示。之后裂纹发生失稳性扩展,瞬间贯穿整个试样,如图7(c)所示。同时由于裂纹扩展较为迅速,碳化物尺寸又相对较小,裂纹扩展路径较为平直,经过碳化物时,裂纹也极少发生偏转,多表现为穿晶裂纹扩展形式。

3 结论

(1)无缺口光滑试样的疲劳敏感性为397,疲劳极限为545 MPa,为原始抗弯强度1552 MPa的25.4%;直缺口试样的疲劳敏感性为31,疲劳极限约为101 MPa,为其对应抗弯强度517.6 MPa的19.1%。

(2)对于直缺口试样来说,疲劳裂纹除了萌生在试样近表层碳化物的聚集处外,缺口处尖端的表面缺陷也容易引发疲劳裂纹萌生。两种试样断口上裂纹的扩展路径多表现为碳化物的穿晶断裂以及钴基体和碳化物的沿晶断裂,同时发现碳化物间的裂纹扩展较少。

(3)对比静载以及疲劳断口可以发现,两者具有很大的相似性,但也有显著的差异,钴基体在R=0.1的疲劳载荷作用下,会部分发生马氏体相变,导致材料的韧性有所降低,整体虽表现出一定的韧性呈现出较多的撕裂脊等特征,但也表现出一定的脆性断裂模式,因此疲劳裂纹扩展模式应为真疲劳与静态疲劳的混合模式。同时,不同于无缺口光滑试样,直缺口试样的断口上可以发现明显的裂纹扩展区域,并可观察到疲劳条纹。