三维织造预制体微观结构及致密化

2021-01-19黄成杰任慕苏孙晋良

黄成杰,杨 敏,李 红,任慕苏,孙晋良

(上海大学 复合材料研究中心,上海 200444)

碳/碳复合材料(C/C复合材料)是碳纤维增强碳基复合材料,基本化学组成为单一的碳元素,综合了碳材料和复合材料的优势,具有轻质高强、低的热膨胀系数、耐高温、耐腐蚀等一系列优异的性能[1]。碳纤维预制体是C/C复合材料的增强骨架,预制体中碳纤维丝束大小、纤维排布、预制体的成型方式等都会影响预制体微观结构,预制体微观的孔隙结构与致密化工艺相互作用影响基体碳的类型,从而影响材料最终性能,因此研究预制体的孔隙结构及其在化学气相渗透(CVI)致密化工艺过程的演变具有重要意义。

对于预制体结构及孔隙的探究方法较多,Vaidyaraman等[2]提出了单孔结构模型,将孔隙结构简化为圆柱形;Tai等[3]提出了平行纤维结构模型,计算预制体内平均孔隙的变化;Starr等[4]提出了节点-通道模型,将预制体简化为几何结构进行分析。预制体致密化即为前驱体在预制体内填充孔隙的过程,建立适当的数学结构模型对致密化工艺过程进行数值模拟的研究较多见于报道[5-8],但针对预制体微观结构对致密化效率的影响,孔隙结构随致密化过程的演变研究较少。为探索碳纤维预制体微观结构与致密化的关系,本工作选择不同丝束大小、不同纤维排布的三向织造碳纤维预制体,通过数学计算建立预制体孔隙结构模型,借助显微镜对预制体微观结构进行研究,探究不同预制体孔隙结构随着CVI过程的演变。旨在通过建立预制体理论结构数字化模型,探究预制体在CVI致密化过程中孔隙的演变情况,为复合材料的制备和性能研究提供依据。

1 实验材料与方法

1.1 碳纤维预制体

碳纤维预制体结构具有可设计性,不同的纤维丝束情况、不同的纤维排布方式等都会对其结构造成影响,三向织造正交结构预制体采用柔性导向三维织造技术制得[9],X,Y向由长的纤维束经导向套0°/90°导向缠绕,Z向的导向套由纤维束替代后实现X,Y,Z3个方向纤维垂直正交,X,Y,Z3个方向纱线的取向为90°形成三向正交的几何结构[10]。本工作针对3种三维织造正交结构的碳纤维预制体开展研究,3种结构预制体情况如表1所示。

表1 预制体基本情况

1.2 预制体致密化

将T1,T2,T3样品在相同的CVI工艺条件下致密化:温度为950 ℃;气体流量为600 L/h;压力为2500 MPa。

1.3 预制体孔隙结构的特征及表征

建立预制体孔隙模型,并通过光学显微镜(LM)观察纤维预制体内部结构分布,运用扫描电子显微镜(SEM)观察其微观形貌、孔隙分布及其在CVI过程中的演变情况。

2 结果与分析

2.1 预制体单元体模型

预制体中的纤维体积含量、纤维形态[11-12]、孔隙直接影响最终的材料性能,三维织造预制体在制备过程中,X,Y向纤维受沿厚度方向的挤压呈扁平状,Z向纤维束受X,Y向纤维交织围成的类矩形孔隙约束,因此,在数字化建模计算分析3种预制体的纤维含量、孔隙结构时提出一些基本假设:

(1)X,Y,Z向纤维束均为均匀排布,纤维在预制体中处于完全伸直状态;(2)X,Y,Z向纤维束的截面为矩形,沿纤维轴向截面形状保持不变;(3)碳纤维单丝为标准圆柱形,计算过程中其直径均计为7 μm。

三向正交预制体的几何结构如图1所示,根据表1所列预制体基本情况,可知3种预制体的X,Y,Z向纤维束存在数量和丝束大小的区别,将预制体中同一方向的多束纤维合称为一个结构单元,预制体中最小的重复结构单元视为“晶胞”。晶胞中X,Y向单束纤维的长度分别记为Lx,Ly,Z向结构单元长度记为Lz,各结构单元宽度记为Wx,Wy,Wz,截面积记为Sx,Sy,Sz,XY向单层纤维束压实厚度记为h,Z向纤维排布中心距记为dz,X,Y,Z3个方向纤维的体积分别为Vfx,Vfy,Vfz。

图1 三维正交结构示意图

由单元体几何关系可知:

Lx=Lz+Wy

(1)

Ly=Wx+Wz

(2)

Lx=Ly=dz

(3)

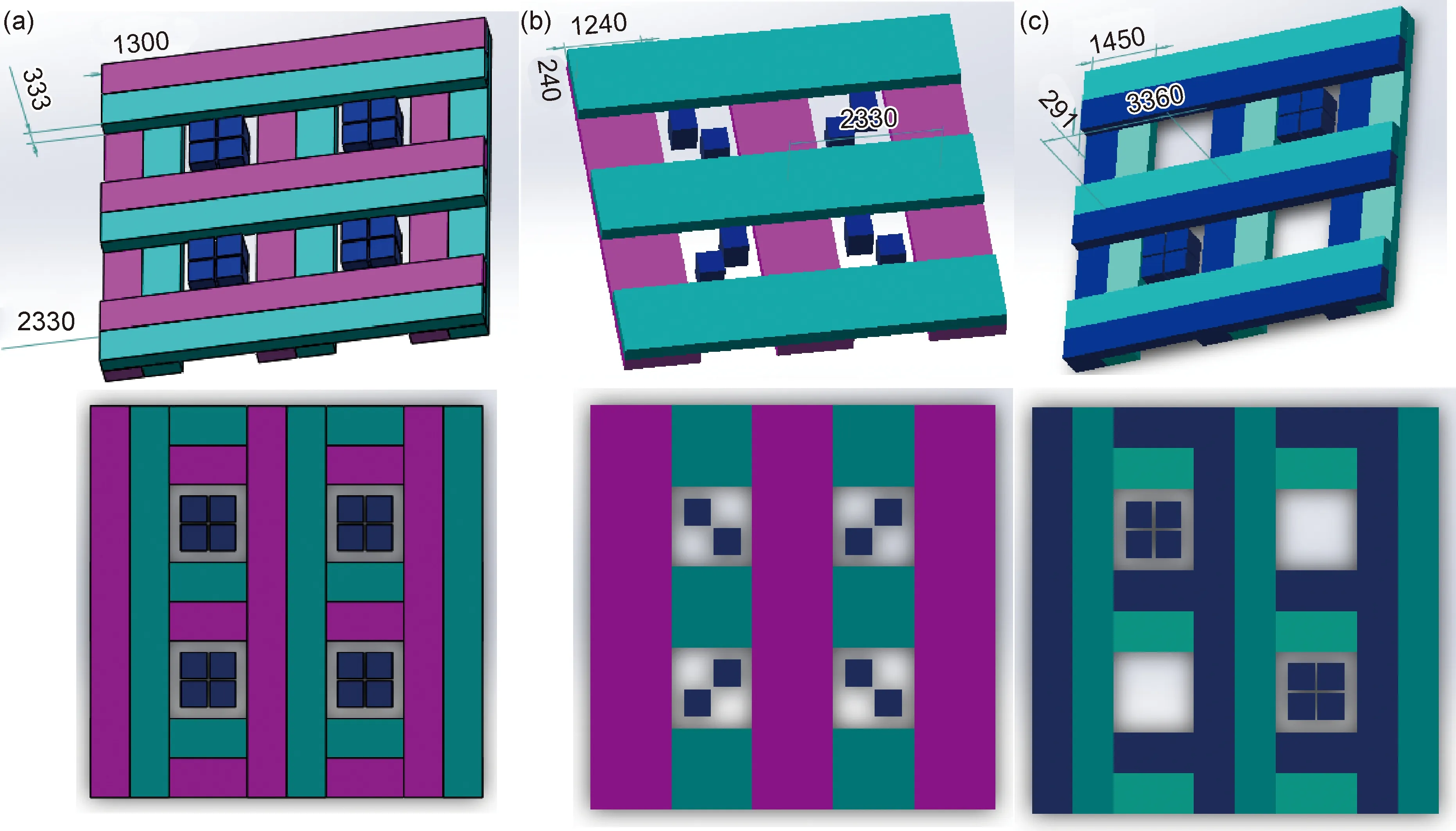

3种预制体具有不同的“晶胞”结构,为方便对比,以Z向纤维间距最大的4.8 mm为基准,选取XY平面同样面积大小(4.8 mm×4.8 mm)的重复单元体进行分析,在T1,T2样品单元体中包含4个“晶胞”,T1和T2晶胞中Lx=Ly=dz,理论值为2.4 mm,T3样品单元体中包含1个“晶胞”,晶胞中Lx=Ly=dz,理论值为4.8 mm。图2所示为3种样品XY面和Z面的结构示意图,图2(a)为T1样品单元体,图2(b)为T2样品单元体,图2(c)为T3样品单元体。

图2 3种预制体单元体示意图 (a)T1样品;(b)T2样品;(c)T3样品

由于存在共有的边界结构,根据图2可知,T1,T2的重复结构中包含2个X向、2个Y向和4个Z向结构单元;T3结构中单元体含有1个X向、1个Y向和2个Z向结构单元。单元体中纤维的体积含量Vf由纤维束内的纤维含量及纤维束在单元体中的占比共同决定:

Vf1=Vfx1+Vfy1+Vfz1=

(4)

Vf2=Vfx2+Vfy2+Vfz2=

(5)

Vf3=Vfx3+Vfy3+Vfz3=

(6)

以碳纤维单丝直径为7 μm进行计算,单束3 K纤维截面积为: 3.14×(0.007/2)2×3000=0.115 mm2,单束6 K纤维截面积为:3.14×(0.007/2)2×6000=0.231 mm2。

由表1中各束纤维的组成情况,计算3种预制体中不同方向纤维的截面积如下:

T1预制体中:Sx1=Sy1=2×0.115=0.231 mm2,Sz1=4×0.231=0.924 mm2

T2预制体中:Sx2=Sy2=1×0.231=0.231 mm2,Sz2=2×0.231=0.462 mm2

T3预制体中:Sx3=Sy3=2×0.115=0.231 mm2,Sz3=4×0.231=0.924 mm2

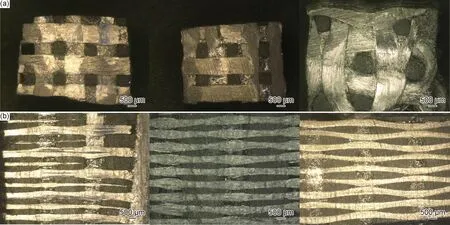

借助光学显微镜对3种样品进行观察,样品不同方向的形貌如图3所示,T1,T2,T3样品图像由左至右依次排列,其中图3(a)为XY平面,图3(b)为垂直于XY平面。

由图3可知,Z向间距为2.4 mm的T1和T2试样中纤维相对平直,Z向纤维间距为4.8 mm的试样中,纤维较多出现扭曲和变形,根据金相显微镜测量T1,T2,T3预制体各项结构数据,汇总于表2。将相关参数代入式(1)~(6)进行计算得出Vf1为38.3%,Vf2为45.6%,Vf3为31.4%,其中T3样品中的dz取中间值4 mm进行计算。

图3 T1,T2,T3样品显微图像 (a)XY平面;(b)Z平面

预制体中只含碳纤维,预制体样品的质量即为所用碳纤维的质量,将碳纤维体积、密度分别记为Vcf,ρcf,预制体体积、密度分别记为VY,ρY,碳纤维的体积含量同时可通过测量预制体整体密度获得,即

(7)

由表1可知,3种预制体的密度分别为0.7,0.8,0.6 g/cm3,织造所用碳纤维密度选取1.76 g/cm3,则计算所得体积分数分别为39.7%,46.1%,34%,显微法测量计算所获得的T1,T2预制体中纤维的体积分数与称重法测量值相差不大,T3样品略有偏差,这是由于建立单元体模型时,假设单元体中纤维处于伸直状态,而实际预制体中纤维束存在一定的弯曲、变形现象,导致显微法测量时出现一定的偏差,纤维扭曲严重的T3样品偏差最大。预制体中纤维的体积含量与Z向纤维间距和XY向层间距相关,Z向纤维间距越小,XY向纤维层间距越小,则预制体中纤维的体积分数越高。

表2 T1,T2,T3预制体实际结构数据

2.2 预制体内孔隙形状、尺寸及分布特征

根据预制体基本信息和显微测试结果获得3种预制体中单元体的数字化模型如图4所示,可以直观地看出,预制体中孔隙可分为:纤维束内孔隙、由X,Y,Z向纤维束包围起来的孔穴、XY平面层间孔隙、单元体积内同方向两束或四束纤维的束间孔隙[13-15]。

图4 3种预制体数字化模型 (a)T1样品;(b)T2样品;(c)T3样品

通过数字化模型中的各数值量化预制体中的孔隙,单元体积内同方向两束或四束纤维间的孔隙与单束纤维内孔隙合并归类为Vn,X,Y,Z向纤维束包围起来的孔穴记为Vxyz。

(1)纤维束内:纤维束内孔隙尺寸较小,一般为几微米以内,根据金相显微镜测量的单束纤维的截面积及表3中相关数据,可以通过式(7)~(9)计算得出T1,T2,T3 3种预制体中束内孔隙占整个预制体体积分别为32%,17%,34%。

(7)

(8)

(9)

(2)由X,Y,Z向纤维束包围起来的孔穴:是预制体中最大的孔隙,单晶胞中,理论上单孔体积Wx×Wz×2h,其体积分数为Wx×Wz×2h/(Lx×Ly×2h),但在T3样品中,除了还存在由于纤维束交织分隔Z向纤维未填充的孔隙。根据金相显微镜测量结果计算在3种样品中纤维束包含的束间孔隙占预制体中体积分数结果如下:

(10)

(11)

(12)

(3)X,Y层间孔隙:一般为十几微米,偶尔有较大的间隙可达几十微米;而T1,T2,T3预制体中的总孔隙率分别为60.3%,53.9%,66%,由纤维束内和纤维束间的定量计算结果发现,预制体中的孔隙主要为纤维束内孔隙和由X,Y,Z向纤维束包围起来的孔隙。

2.3 预制体内孔隙结构对致密化的影响

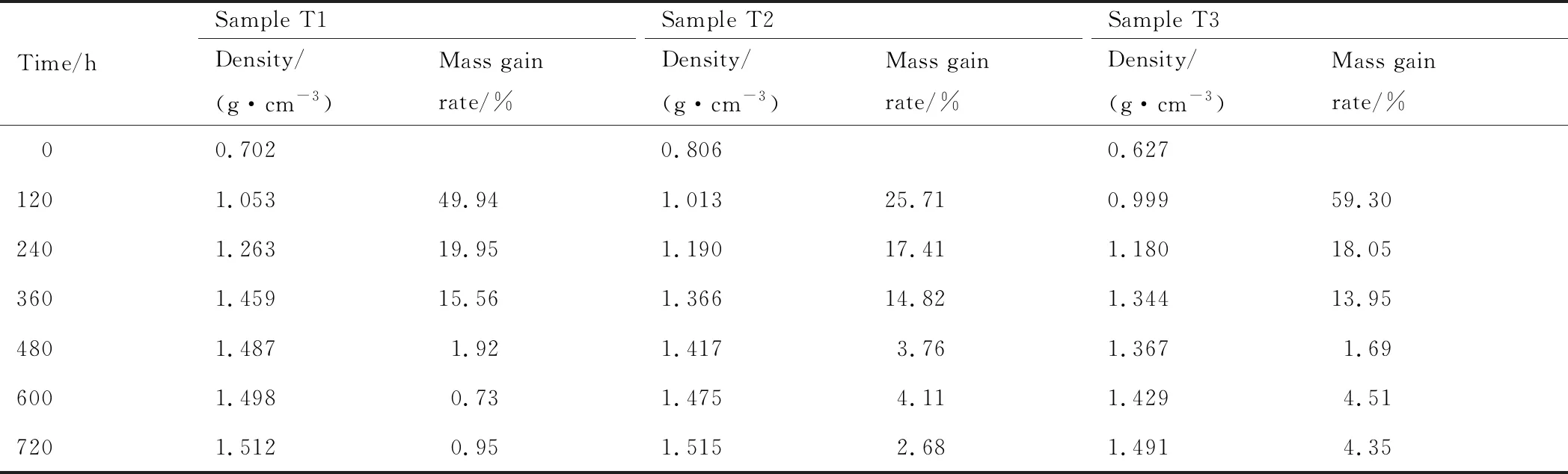

经过720 h CVI致密化后,3种预制体的密度随CVI时间的变化情况如表3所示,密度变化曲线如图5(a),增重率变化曲线如图5(b)。由图可知,3种预制体在相同工艺条件下沉积720 h后,随着CVI时间的增加,密度均逐渐增加,增重率均呈下降趋势,在360 h之前,密度几乎呈直线上升,3种样品密度曲线上升坡度较为接近,在360 h后,曲线变平,密度增幅较小。初始孔隙率高的T3样品在致密化的前120 h致密化速度最快。

化学气相渗透工艺(CVI)本质是气-固表面多相化学反应[16],多孔的低密度预制体置于沉积炉中,气态的碳氢化合物通过扩散、流动等方式进入预制体内部,在一定温度下发生热解,热解的中间产物在纤维表面或已沉积热解碳的表面活性点吸附,填充预制体内的孔隙,随着沉积的持续进行,热解碳层逐渐增厚、互融并形成连续相,纤维束内及纤维束间的孔隙逐渐减小。在沉积初期,预制体内孔径大、孔隙数量多,碳源气体容易进入预制体内部,沉积速率快,随着沉积的进行,预制体中开口孔隙的数量不断减小,气体传质所受阻力增加,沉积速率下降,增重率降低。

表3 3种样品致密化过程的密度及增重率变化情况

图5 致密化过程密度(a)及增重率(b)曲线

图6为3种预制体致密化720 h后的微观形貌,由图可以发现,纤维束内孔隙基本被完全填充,纤维束间孔隙部分被填充,T1和T3样品中纤维束间孔隙处的热解碳以网络搭接形式连接。纤维体积含量低的T1和T3样品中孔隙尺寸大、数量多、孔隙分布宽,沉积时气体传质所受阻力小,初期致密化速度快,由计算得知T1和T3样品中束内孔隙体积含量高,丙烯热解产物在填充纤维束内孔隙的同时在纤维束边缘吸附、沉积,同时,大的孔隙尺寸利于丙烯气体的扩散、流动,热解消耗完的丙烯气体能及时得到补充,大量热解产物在X,Y,Z向纤维束包围起来的孔穴周围的多个活性点位置沉积,形成相互连接的网络结构。这些弯曲的网络结构在后续继续致密化过程中影响气体的流动,因而T1和T3样品增重率降低较快,而孔隙率较低、孔隙尺寸较小的T2预制体增重率在后360 h致密化过程中增重率变化相对较小。

3 结论

(1)以预制体最小的重复结构单元为“晶胞”,建立了3种不同结构预制体的细观模型,确定了纤维体积分数与细观模型结构参数的关系,获得了晶胞中纤维体积含量公式,三维织造预制体中,XY向纤维层间距和Z向纤维间距越小,预制体中纤维体积含量越高。

(2)预制体中孔隙分为纤维束内孔隙、纤维束间孔隙及层间孔隙,3种三向织造预制体中主要为纤维束内孔隙和由X,Y,Z向纤维束包围起来的孔隙。总孔隙率为60.3%的T1样品中纤维束内孔隙和X,Y,Z向纤维束包围起来的孔隙分别占比32%和23.2%,总孔隙率为53.9%的T2样品两类孔隙分别占比17%和24.5%,T3样品中两类孔隙的占比分别为34%和24.6%,其中T2样品纤维束间孔隙占比较高。

(3)预制体孔隙大小和结构影响致密化效率。孔隙率高的T3试样在致密化前期的增密速率快,在致密化后期,均匀孔隙结构的T2试样增密速率快。沉积过程中,热解碳在孔隙率高的T1,T3样品的X,Y,Z向纤维束包围形成的孔穴处相互连接形成弯曲的网络结构,影响气体的传质,使得增密速率降低。

图6 3种预制体沉积720 h后的微观结构 (a)T1样品;(b)T2样品;(c)T3样品