球墨铸铁管件双组份全固态聚氨酯涂层气泡缺陷分析

2021-01-19

(芜湖新兴铸管有限责任公司,安徽芜湖 241000)

1 当前聚氨酯涂层的使用现状和特点

国内外每年由于腐蚀造成的重大损失(包括严重故障和生命财产安全等各类费用)都非常巨大,通过主动系统性防腐措施可以防止其中很大一部分损失。我国自20 世纪50 年代开始展开对聚氨酯(PU)涂料的研发与应用,普遍应用在建筑屋顶、外墙、顶板、地下、厨卫、道路桥梁、铁路等部位。聚氨酯防腐涂层优点:1)性能稳定,在酸、碱、盐等化学介质作用下不变质失效,能耐10%强酸、40%强碱浸蚀;耐盐稳定,可在海洋环境使用;2)强度高,粘结力强,抗岩石冲击,抗土壤应力;3)疏水材料,抗渗水性强;4)海洋环境不会受海贝类生物侵蚀;5)工作温度范围宽(-50 ℃~120 ℃),不会因温度变化而开裂;6)环保型材料,对环境无污染。目前聚氨酯涂层在球墨铸铁管防腐方面得到广泛应用,符合美国水质协会ANSI/AWWA O22299 标准和国标对聚氨酯涂层输送直饮水的规定。但球墨铸铁管聚氨酯涂层最大的缺点是容易起泡,如法国莫松桥和日本久保田聚氨酯涂层球墨铸铁管在非洲施工现场就出现过类似现象。起泡易造成涂层与基材脱离,使该处涂层失效加快管材的腐蚀。为了解决球墨铸铁管聚氨酯涂层气泡问题,经过长期大量实验室试验和现场生产试验,试验确定优化的双组份全固态聚氨酯涂层工艺可起到消除气泡的效果,目前球墨铸铁管件采用聚氨酯涂层已实现了连续化生产,并实现了出口。

2 聚氨酯气泡分析和规范流程

2.1 聚氨酯气泡产生情况分析

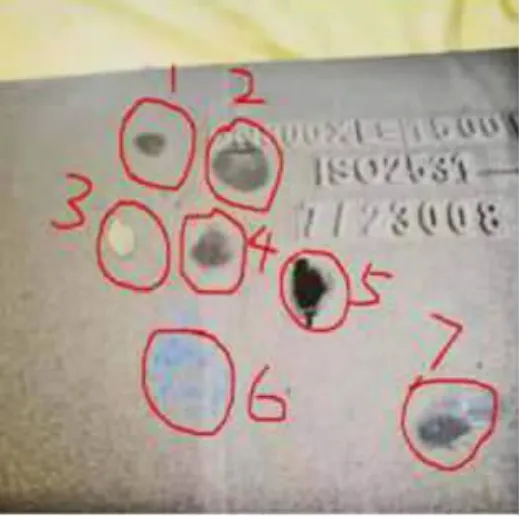

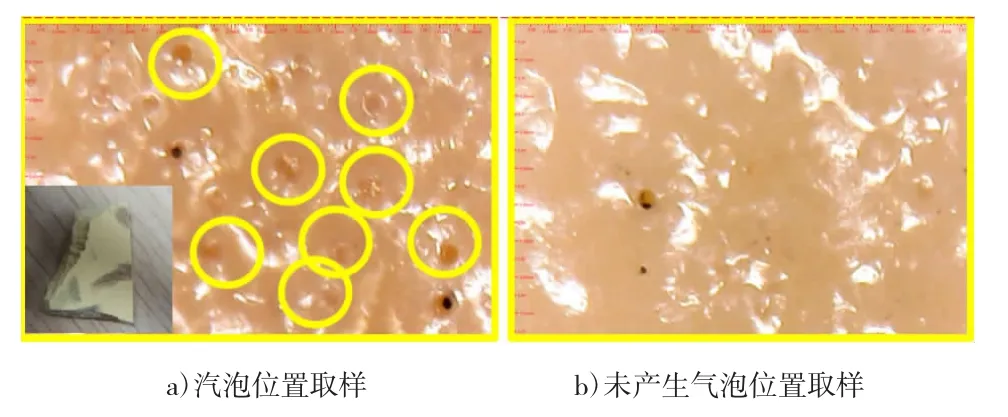

图1 涂层气泡

聚氨酯喷涂后,当日或经过几天留置,会出现大小不等的气泡缺陷,见图1[1],气泡造成涂层与基材脱离,使该处涂层失效。聚氨酯涂层起泡的主要原因是聚氨酯分子中异氰酸酯基团与水反应生成CO2气体所致[2],除常规环境温度和湿度外,其他异常气泡是需要追踪的对象,为此结合生产实际,采用双组份全固态(A 主要组分:多元醇;B 主要组分:异氰酸酯)进行针对性试验,查找生产过程薄弱点和诱因,起到消除气泡目的。

2.2 试验流程和规范

试验用主要设备为北汽福田DF-20/35A 系统。

设备操作程序为:接通电源开到ON 位置,启动主泵后查看电机是否正转(顺时针)、查看油泵压力表压力是否正常(80 kg 左右)扳动主机工作开关至正常位置,主机平衡泵左右工作使A.、B 料增压(关机时工作顺序反操作)。

工艺流程为:设备检查→启动→预热→原料预热-→压力调整→设备再检查→试喷。喷涂作业流程:毛坯抛丸→高温除水预热(60 ℃以上)→高压吹扫→检测→喷涂。

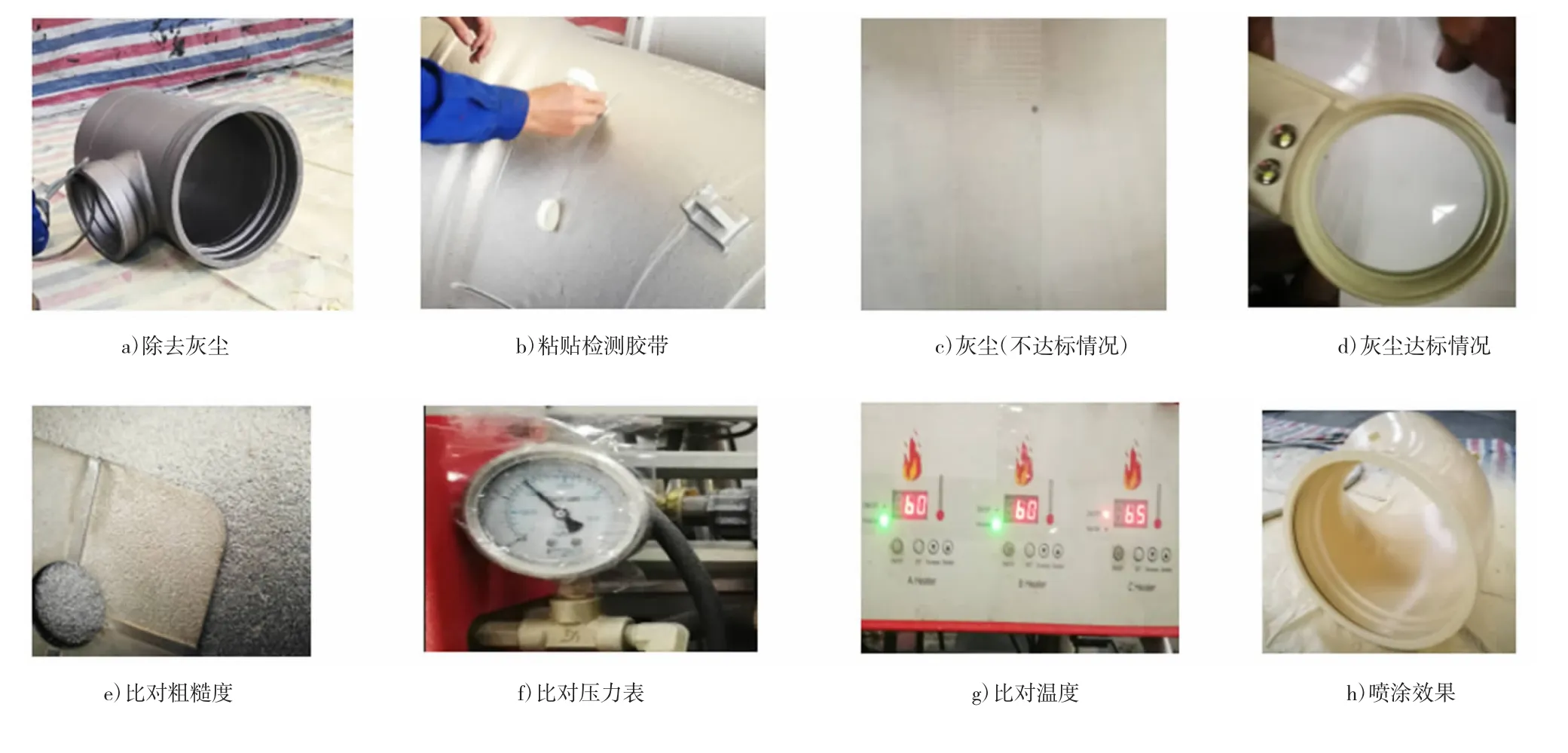

喷涂试验和检测过程如图2 所示,首先采用气体吹除除去管壁上灰尘,然后粘贴检测胶带,用放大镜检测灰尘达标情况,采用粗糙度对比板对比核对粗糙度符合情况,喷涂前检测温度、湿度、压力和防护情况、双组份预热温度,管件预热温度,最后确认试喷喷涂效果。

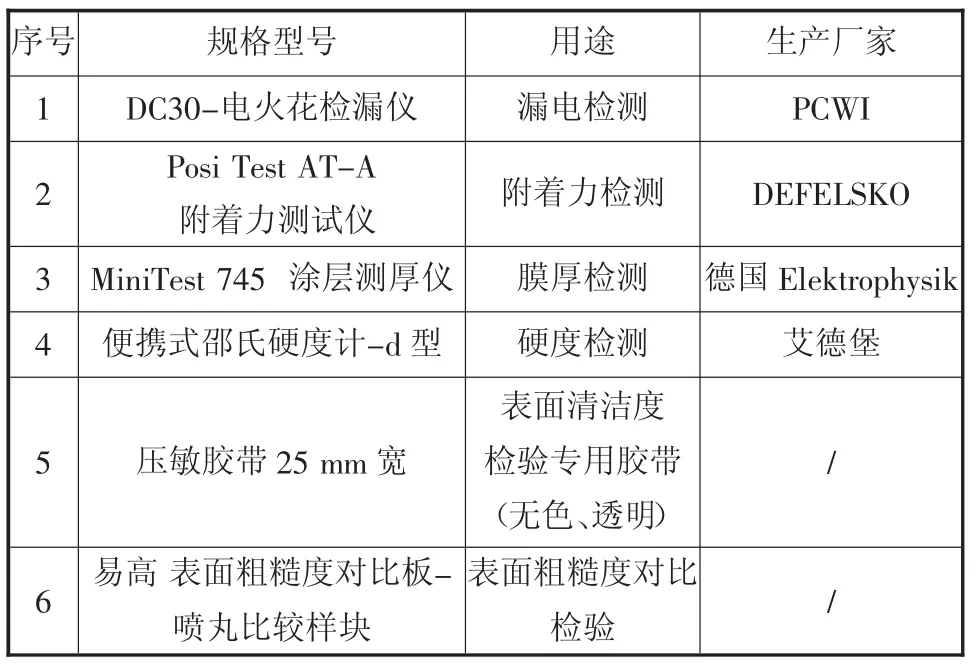

2.3 球墨铸铁管聚氨酯涂层试验仪器

球墨铸铁管聚氨酯涂层试验用仪器及用途如表1 所示。为保证整体试验效果,试验前对采用压敏胶带和粗糙度对比板对清洁度和粗糙度检测,试验后常规检测项目采用测厚仪、附着力测试仪、电火花检漏仪、硬度计等进行常规检测。

表1 球墨铸铁管聚氨酯涂层试验仪器

图2 检查规范流程

3 球墨铸铁管喷涂聚氨酯涂层对比试验

对球墨铸铁管喷涂聚氨酯涂层设计三种实验方案:1)针对实际工业生产中主要可接触污染物质单独点状涂覆,模拟异常污染后可能产生结果;2)对A、B 组分单独点涂覆喷涂,模拟配比异常可能产生结果进行试验;3)对温度异常喷涂,核查试验结果并进行显微分析,核查原因。

3.1 试验1

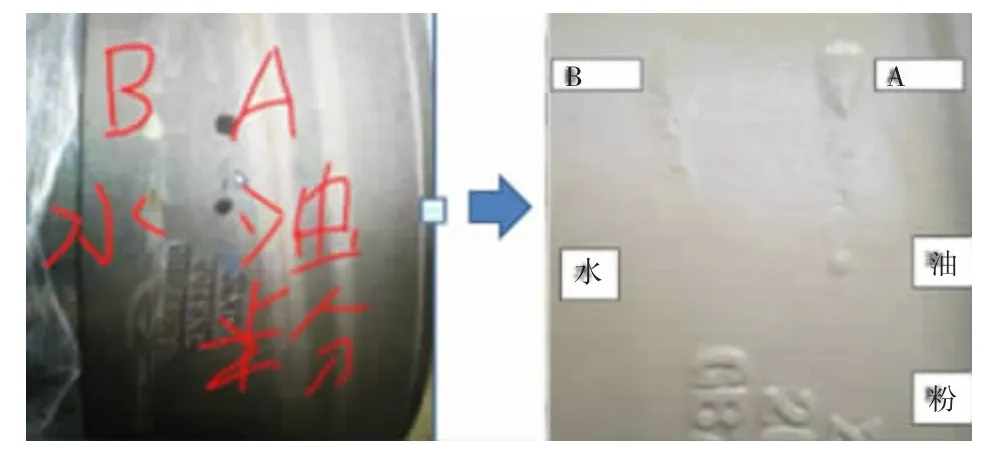

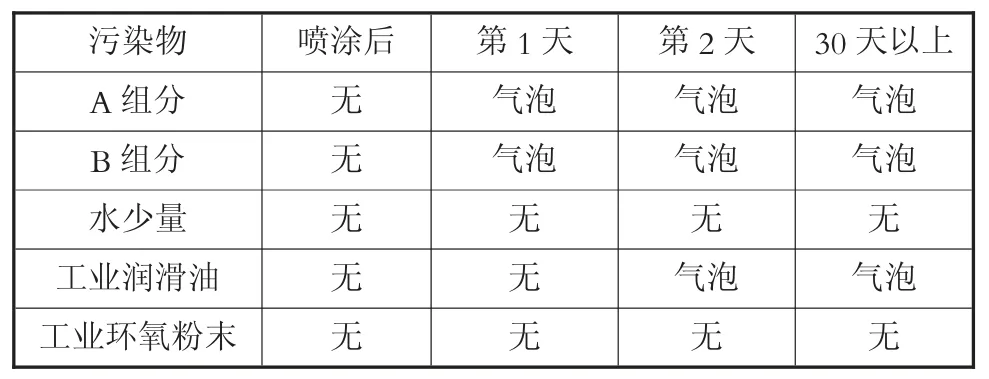

试验1 的目的和过程为:湿度、温度、压力、灰尘、粗糙度正常情况下喷涂,采取人工涂抹5 类污染物污渍,观察污染点位置1~30 天的发生气泡和异常发生情况。

图3 5 类污染物试验

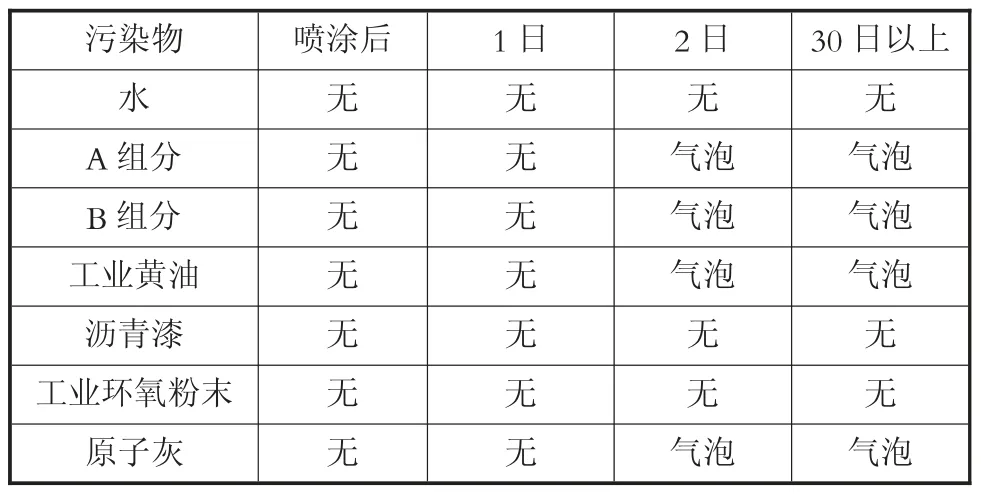

表2 5 类污染物试验情况统计

试验结果见表2 和图3,可以看出,A 组分、B组分污染点在喷涂后第1 天就产生气泡,工业润滑油在第2 天发生气泡,水少量污染位置未见气泡,工业环氧粉末未见气泡。

3.2 试验2

试验2 的目的和过程为:湿度、温度、压力、灰尘、粗糙度正常情况下喷涂,采取人工涂抹7 类污染物,正常喷涂后异常情况。

试验结果见表3 和图4,可以看出,验证水渍点未产生气泡,反映少量水在本次试验中未造成气泡,验证工业环氧粉末未见气泡,污染物A、B 组分、工业黄油、原子灰均产生气泡,其他未发生气泡。

3.3 试验3

试验3 的目的和过程为:湿度、温度、压力、灰尘、粗糙度正常情况下喷涂,采取人工涂抹10 类污染物,再次验证少量水和污染物2 以及8-18 污染物喷涂后气泡和异常情况。

图4 7 类污染物试验

表3 7 类污染物试验情况统计

试验结果见图5 和表4,由于各技术文章反复提出水为气泡敏感物质,为此采用水渍再次验证,由表4 可以看出未产生气泡,表明少量水在本次试验中不敏感,绿色混合油漆、蓝色环氧固化剂污渍点发生气泡,其他污渍点均未产生气泡。

图5 10 类污染物试验

表4 10 类污染物试验情况统计

3.4 试验4

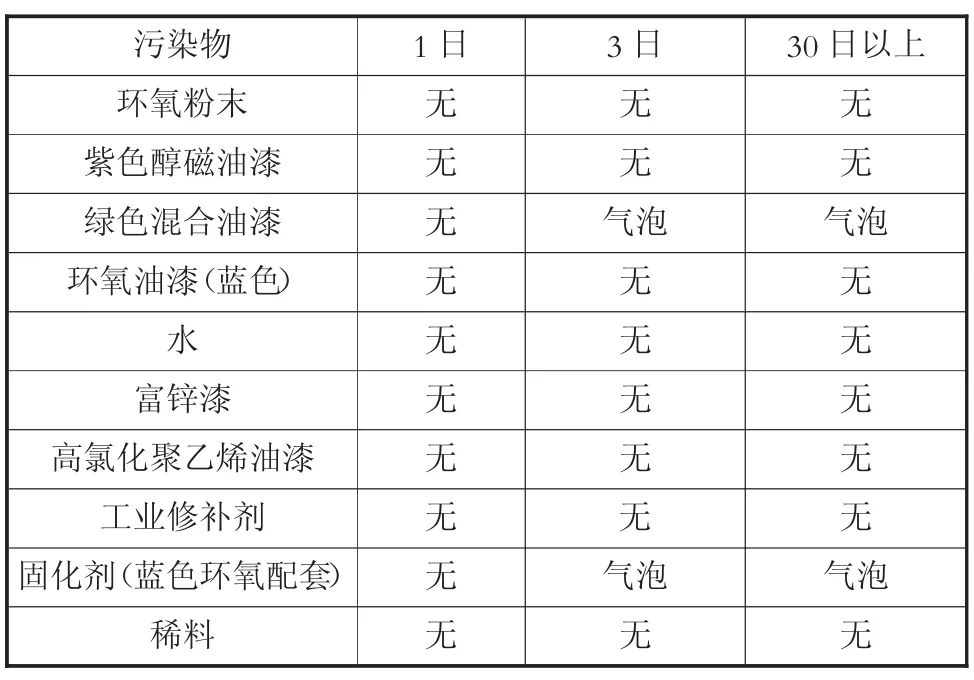

试验4 进行温度不均衡异常检测。

原料不预热,采用料泵打循环预热,预热温度误差超5 ℃,试验喷涂结果见图6.

图6 温度不均衡、对比检测

图6 可以看出气泡出现,显微观察发现多处混合不均匀点状物,不均匀点直径0.05 mm,原因分析预热温度误差超过5 ℃,原料未进行预热黏度较大,混合不均匀导致出现气泡。

3.5 试验5

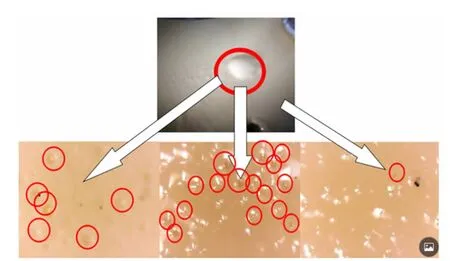

试验5 通过显微观察,追溯异常问题,试验结果见图7.

由图7 可以看出气泡样本面积1×1.6 mm2,不均匀混合点22 个;无异常样本面积1×1.6 mm2,不均匀混合点为2 个。分析认为,气泡点存在多个不均匀质点,混合不均匀为气泡主要原因。

4 试验结果分析

1)A、B 组分比例1:1,误差不超+0.05%(厂家提供),任意一种比例超过限值,均会产生气泡;

2)微量水分污染未见气泡,反映对微量水分不敏感;

3)环境污染物污染会造成气泡,例如油品等出现气泡或小孔;

图7 异常问题显微追溯对比分析

4)容易造成配比变化大的,例如预热温度温差大,由于黏度差距容易导致混合不均匀,产生气泡;

5)通过表面组织显微观察,可迅速对物料混合不均匀类气泡成因进行判别。

5 结论

1)聚氨酯涂层作为球墨铸铁管件优异涂层,通过规范双组份全固态聚氨酯涂层工艺操作可以获得较好的喷涂质量,完全可以解决气泡异常等问题。

2)污染物对聚氨酯气泡起着较大影响作用,为此作业过程需对人员手套、工作鞋等进行有效管理,对作业流程需规范化要求。

3)对工艺参数温度、压力等进行管控,可提高整体质量效果。对设备泄露、油品污染增强管控可减少该类气泡发生。

4)通过表面组织显微观察,可迅速对物料混合不均匀类气泡成因进行判别。