密封唇部微观纹理方向对油封密封性能的影响

2021-01-19张付英杨俊梅水浩澈董城城

张付英,杨俊梅*,水浩澈,董城城

(1. 天津科技大学机械工程学院,天津 300222; 2. 天津市轻工与食品工程机械装备集成设计与在线监控重点实验室,天津 300222)

唇形油封被广泛应用于各种传动装置旋转轴的轴端密封[1],其密封性能好坏直接影响机器设备能否正常运行,密封性能差不仅增加机器的摩擦、磨损及功率损耗,润滑油泄漏还会导致设备腐蚀以及环境污染,严重时还可能引起爆炸,造成安全事故[2].

表面纹理技术最初是为了加强2个刚性相对运动表面间的储油能力,确保能形成一定厚度的油膜,从而提高相对运动表面的摩擦学性能.近20 a,表面纹理技术被应用于其中一个表面是柔性体的柔性弹流润滑,以改善其弹流润滑摩擦性能.

ETSION等[3]首次将激光纹理微表面结构应用于机械密封研究其对密封性能的影响.SHEN等[4]研究了不同密封表面粗糙度类型对泵汲率的影响,并证明泵汲率随粗糙度的增加而增加.之后,JIA等[5]通过分析不同表面处理方法对泵汲率的影响,证明泵汲率随轴表面斜槽数的增加而增加.但是,倾斜槽的方向性限制了轴的旋转方向.在此基础上,WARREN 等[6]证明,轴表面适当的纹理形状可以在不限制轴旋转方向的情况下提高泵汲率.GUO等[7]分析了接触区轴向位置对轴表面不同微凹坑纹理形状的唇形油封密封性能的影响.结果表明,轴表面具有三角形纹理的油封对接触区轴向位置的敏感度较低,产生的泵汲率也更大.

文中对油封唇部三角形纹理以不同方向分布时,建立油封密封区域的混合润滑数值模型并耦合温度能量守恒方程, 通过迭代求解数值方程,得到表面三角形纹理不同方向时油封的泵汲率、油膜厚度、摩擦扭矩、唇口密封压力、唇口平均温度、唇口最高温度等密封性能参数,研究三角形纹理的不同度数对油封密封性能的影响并获得使密封性能最佳的三角形纹理方向.

1 油封唇部表面三角形纹理模型

文中选取带弹簧的内包金属骨架型油封,其型号为60 mm×80 mm×8 mm,主体材料为丁腈橡胶(NBR)[8].如图1所示,油封油侧唇角为45°,空气侧唇角为25°,轴径d=60 mm.

图1 径向唇形油封示意图Fig.1 Schematic of radial lip seal

油封唇部表面等边三角形纹理设置为沿唇端部平行排列的两行,如图2所示.

图2 唇部表面纹理示意图Fig.2 Schematic of lip surface texture

如图3所示为三角形纹理方向.图中a,b,c数值分别为2,94,20 μm,深度为2 μm.

图3 三角形纹理方向示意图Fig.3 Schematic of triangular texture direction

为了研究三角形纹理方向对油封密封性能的影响,将三角形底边与旋转轴轴向垂直的方向作为初始方向,依次以三角形的重心为旋转中心,分别向右旋转45°,90°,135°,180°,225°,270°,315°.油封唇口表面纹理可采用激光微加工技术制造[9].

2 油封的数值计算模型

建立油封笛卡尔坐标系时,原点选在轴上,x为圆周方向,y为轴向方向[10].密封唇口空气侧的点,轴向坐标y=0,润滑油侧点的轴向坐标y=1.对油封建立考虑表面粗糙峰的二维雷诺方程,如式(1).该模型是通过流量系数法得出x,y方向的流量并将其代入基于质量守恒的连续性方程中所推导得

(1)

雷诺边界条件:

y方向,Py=0=Psealed,Py=1=1;x方向P周期性变化,即Px=0=Px=1,所有节点位置P≥0.

油封的泵汲率和摩擦扭矩计算公式分别为

(2)

(3)

式中:ff为摩擦力,N.

油封油膜厚度计算公式为

(4)

(5)

式中:hw为纹理结构参数,μm;hs为静态油膜厚度,μm;pt为总压力,MPa;psc为静态接触压力,MPa;式(5)为对油膜厚度的量纲一化过程,即量纲一油膜厚度为油膜厚度与油封唇表面均方根粗糙度值的比值.

求解油封唇口温度分布的能量守恒方程式为

(6)

式中:k为热传导系数;T为温度,K;S为内热源.

文中使用有限差分法将式(1)及式(6)的微分方程转化为代数方程求解.在使用差分法时一般网格划分越细,各节点上的油膜压力值及温度值越精确,对接触区域单周期内划分为36×36的网格,计算出油膜压力值后进一步代入式(2),(3)及式(6)中进行泵汲率、摩擦扭矩、唇口温度的求解.整个过程通过在Matlab中编程实现,分析过程中由初始值不断迭代求解,直至收敛.能量守恒方程的收敛准则为输入的预测值与计算值的差值小于1K时计算终止.雷诺方程的收敛准则计算公式为

(7)

(8)

式中:εp,εh均为本次迭代和上次迭代的差值与上次迭代数值的比值的最大值,当εp,εh同时小于0.000 1时,计算收敛.

3 数值计算结果分析

文中所建立的油封模型基本参数如下:油封表面粗糙峰半径r=1 μm;黏度μ0=0.043 Pa·s;接触区域轴向长度Ly= 0.251 5 mm;单周期内周向长度Lx=0.0942 mm;热传导系数k=5.0×107W/(m2·K);比热容c=2 000 J/(kg·K).

油封的动态密封机理为反向泵汲效应,通常将油封反装到实验仪器上来测量其泄漏量,即泵汲率用以衡量油封的密封性能[11].图4为三角形纹理以不同方向分布时油封的泵汲率.

图4 油封泵汲率随三角形纹理旋转度数的变化Fig.4 Variation of oil seal pumping rate with triangle texture rotational origination

可见,三角形纹理分布为315°方向时油封产生的泵汲率相比其他角度最大,为2.062 mL/h,其次为90°方向时的油封,为2.048 mL/h.而在0°和180°方向时油封所产生的泵汲率最小,分别为1.285 mL/h和1.278 mL/h.

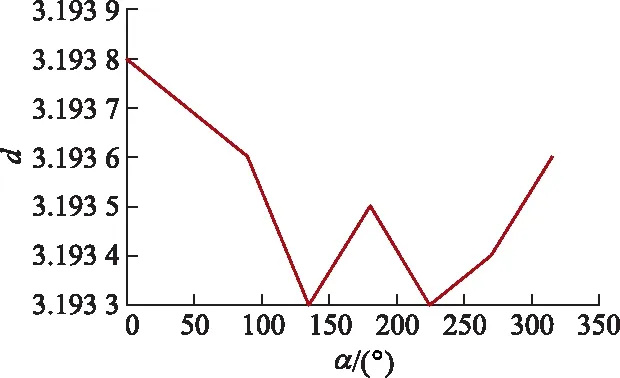

当量纲一化油膜厚度大于3时,油封处于全油膜流体润滑状态[12].图5为油封量纲一化油膜厚度d随三角形纹理旋转度数的变化,从图中可以看出,随着三角形纹理方向的变化,油封的量纲一化油膜厚度始终都大于3,说明具有三角形纹理的油封始终都处于良好的润滑状态下.当三角形纹理角度方向为0°时,所产生的量纲一化油膜厚度值相对最大,为3.193 8;角度方向为135°和225°时,所产生的量纲一化油膜厚度值相对最小,为3.193 3.

图5 油封量纲一化油膜厚度随三角形纹理旋转度数的变化Fig.5 Variation of oil seal dimensionless oil film thickness with triangle texture rotational ori-gination

图6为不同三角形纹理方向时油封唇口密封压力最大值.从图中可知,三角形纹理角度为225°方向时的油封唇口密封压力相对最小,为5.864 3 MPa.

图6 油封唇口密封压力随三角形纹理旋转度数的变化Fig.6 Variation of oil seal lip sealing pressure with triangle texture rotational origination

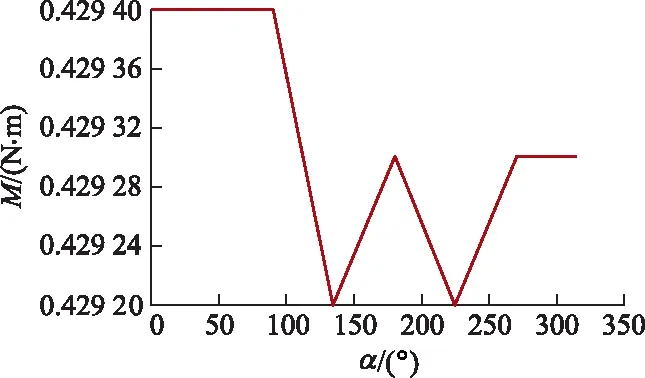

油封的摩擦扭矩是衡量油封密封性能的另一项重要指标,摩擦扭矩过大,会加大油封唇部磨损,同时也会造成接触区域局部温度快速升高,加剧油封唇部材料的老化[13].图7为不同三角形纹理旋转角度时的摩擦扭矩变化情况.显然,摩擦扭矩最低的三角形纹理分布方向分别为135°和225°,均为0.429 2 N·m;摩擦扭矩最大的三角形纹理分布方向分别为0°,45°,90°,均为0.429 4 N·m,最大值和最小值之间差距很小,仅为0.000 2 N·m,这是由于三角形纹理旋转角度的改变对粗糙度的影响较小,所以接触面间的流体摩擦力变化也较小.

图7 油封摩擦扭矩随三角形纹理旋转度数的变化Fig.7 Variation of oil seal friction torque with triangle texture rotational origination

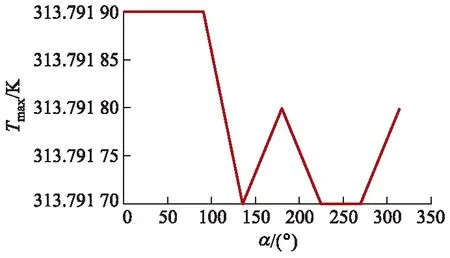

图8,9分别为不同三角形纹理旋转方向时油封唇口的平均温度和最高温度.油封运行过程中,油封唇口和旋转轴为过盈接触,接触面上会产生大量的摩擦热,进而引起油封材料的老化、变形,最终影响密封性能,导致密封失效.所以油封的唇口温度是选取橡胶材料的一项重要参数,要把油封唇口最高温度控制在允许范围内以保证油封的正常密封,同时也要追求更低的唇口平均温度.从图中可以看出,三角形纹理方向为135°和270°时,油封的唇口平均温度最低,为310.437 1 K.油封唇口的最高温度如图9所示,最低值出现在三角形纹理分布方向为135°,225°,270°时.

图8 油封唇口平均温度随三角形纹理旋转度数的变化Fig.8 Variation of oil seal average lip temperature with triangle texture rotational origination

图9 油封唇口最高温度随三角形纹理旋转度数的变化Fig.9 Variation of oil seal maximum lip temperature with triangle texture rotational origination

分析图4—9各项密封参数随三角形纹理方向的变化情况发现,泵汲率随三角形纹理角度的增大变化最显著,最大值与最小值之间相差0.783 6 mL/h,除此之外,油封唇口密封压力变化也随着三角形纹理角度的增大变化较显著,但最大值与最小值之间仅相差0.002 1 MPa,其余密封性能参数变化值仅在0.000 2~0.000 5.因此,选择油封的三角形纹理方向时,优先考虑泵汲率进行选择,油封泵汲率较大时的三角形纹理方向分别为90°,135°,225°,270°,315°.油封的唇口平均温度和最高温度都较低时的三角形纹理方向为135°和270°,摩擦扭矩最小时的三角形纹理方向为135°,225°.综合考虑,三角形纹理方向为135°时油封泵汲率处于较大值,为1.971 6 mL/h(比最大值小0.090 4 mL/h),其摩擦扭矩、唇口平均温度、唇口最高温度均为最小值,其量纲一化油膜厚度数值虽然较低,为3.193 3,但仍处于全油膜润滑状态,可以保证较好的润滑性能,因此在8组不同纹理方向油封中135°方向时的油封密封性能最优.

4 结 论

1) 在所研究的三角形纹理的8个分布方向,泵汲率随度数的变化最显著,变化差值为0.783 6,除油封唇口密封压力变化差值为0.002 1 MPa,其余密封性能参数变化值在0.000 2~0.000 5,所以应优先考虑三角形纹理方向对泵汲率的影响.

2) 综合考虑各项密封性能参数,三角形纹理在135°方向时,油封的泵汲率、摩擦扭矩、唇口平均温度、唇口最高温度均为较优值,是8组模型中密封性能最优的三角形纹理方向分布方案.