导叶进口边相对位置对混流泵压力脉动的影响

2021-01-19胡波张双全孙志翔

胡波,张双全*,孙志翔

(1. 华中科技大学能源与动力工程学院,湖北 武汉 430074; 2. 国网江西省电力公司柘林水电厂,江西 九江 332000)

混流泵是介于离心泵和轴流泵之间的水泵,具有流量大、效率高、抗汽蚀性能好等特点.导叶式混流泵主要由叶轮、导叶和泵壳组成.导叶将流体的动能转化为压力能,并改善流体在泵壳能的流态.导叶的几何形状以及几何参数对导叶式混流泵的性能具有重要影响,文献[1-4]分别就导叶的叶片数、出口角、轴向位置以及进口边相对位置对混流泵性能的影响进行了研究,并取得了一定的成果.随着社会的发展及工程实际需要,混流泵除了要满足高性能外,对其运行稳定性也提出了越来越高的要求.张德胜等[5]采用试验和数值模拟相结合的方法,研究了小流量工况下混流泵的压力脉动特性.王鹏等[6]应用数值模拟方法分析了大流量工况下混流泵内部的非稳定特性.张德胜等[7-8]通过改变叶轮和导叶叶片数,研究了导叶叶片数对混流泵压力脉动的影响.崔伟等[9]以一台有内射流循环回路的模型泵为研究对象,采用数值模拟方法对泵全流道进行定常和非定常计算,研究了内射流对离心泵进口流场及压力脉动的影响.程效锐等[10-11]研究了导叶周向布置对混流泵的压力脉动和轴向力的影响.

以上研究集中于叶轮叶片数、导叶叶片数以及导叶布置方式对混流泵的压力脉动影响分析,而对导叶几何结构与混流泵内部压力脉动关系的研究却鲜见文献报道.文中通过改变混流泵导叶的进口边位置,应用计算流体动力学软件CFX对导叶式混流泵进行全流道三维数值计算,分析导叶进口边位置对混流泵的压力脉动及水力性能的影响,为混流泵的导叶设计提供一定参考.

1 计算模型及数值计算方法

1.1 模型泵基本参数

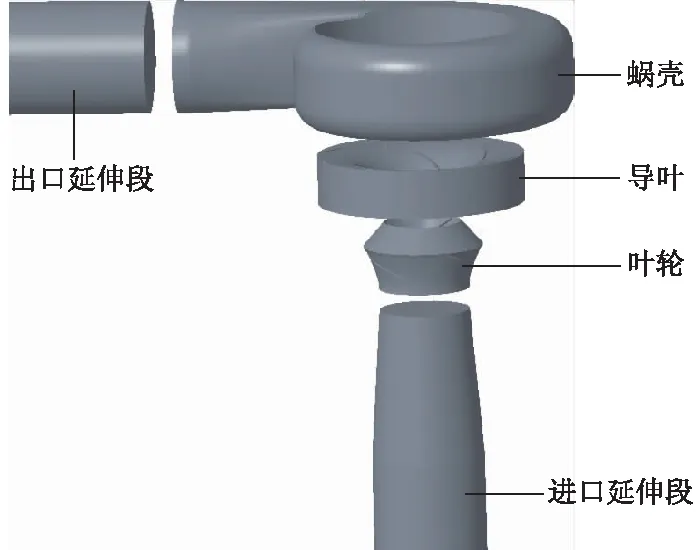

以某一比转数ns=514的混流泵为研究对象,该泵主要设计性能参数分别为流量Qd=145 6 m3/h,扬程Hd=32 m,转速n=2 978 r/min.混流泵主要水力部件的几何参数分别为叶轮进口直径D1=142.0 mm,叶轮出口直径D2=229.8 mm,叶轮出口宽度b2=76.5 mm,叶轮叶片数Zi=3,导叶出口直径D4=470.0 mm,导叶出口宽度b4=115.0 mm,导叶叶片数Zd=4,蜗壳基圆直径D5=492.0 mm,蜗壳进口宽度b5=230.0 mm.图1为泵的水力部件三维装配图.

图1 泵的水力部件三维图Fig.1 3D hydraulic components of pump

1.2 网格划分

采用Turbo Grid软件对叶轮和导叶计算域进行六面体网格划分,采用ICEM软件对进出口延长段计算域进行六面体网格划分.蜗壳由于几何形状复杂,采用自适应性较好的四面体网格进行划分.各水力部件水体计算域网格如图2所示.

图2 各水力部件水体计算域网格Fig.2 Mesh in impeller, diffuser and volute fluid domains

进行网格无关性验证,如图3所示,可以看出,当总网格数约为400万时,网格数量N的增大对数值计算结果已基本无影响.

图3 网格无关性验证Fig.3 Mesh-size independence verification

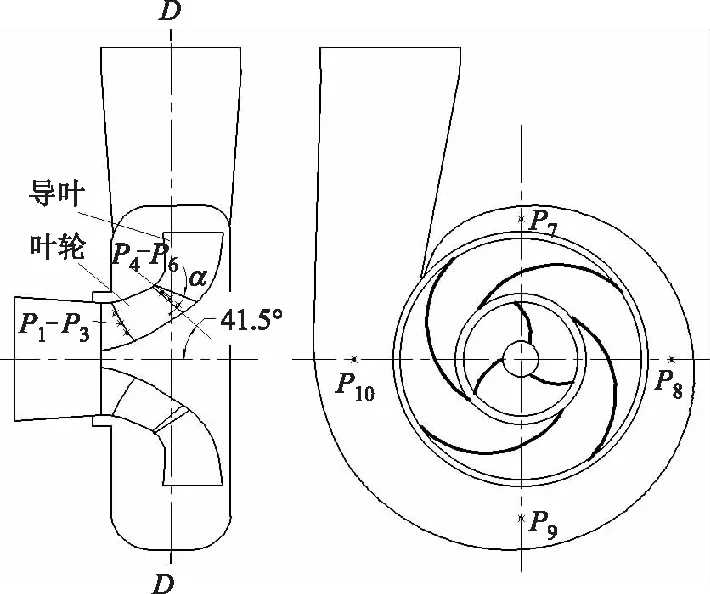

为研究导叶进口边位置的变化对混流泵压力脉动的影响,定义叶轮出口边与导叶进口边的夹角为α(见图4),分别取α=0°,5.0°,10.0°,21.0°,28.0°,41.5°.为得到泵内部的压力脉动特性,在叶轮进出口(沿轮毂到轮缘方向)分别布置6个监测点,在蜗壳内布置4个监测点,各监测点的位置如图4所示.

图4 导叶进口边位置及监测点布置Fig.4 Schematic of relative position of diffuser inlet edge and monitoring points

1.3 边界条件设置

采用ANSYS CFX软件对混流泵的全流道模型进行数值计算,并选用k-ω湍流模型来组成封闭方程.计算域进口设为均匀来流条件,采用质量流量进口边界条件,出口采用压力出口边界条件,保持出口静压为1.013×105Pa.叶轮的叶片和前后盖板设为相对于叶轮旋转域静止的无滑移壁面,其余壁面设置为绝对静止的无滑移壁面,定常计算的动静域的交界面采用冻结转子交界面(frozen rotor interface),收敛精度为1.0×10-4.将定常计算的结果作为非定常计算的初始条件,叶轮和进口段、导叶和叶轮的交界面设置为瞬态冻结转子(transient rotor interface).时间步长设置为1.679×10-4s,即叶轮每旋转3°为1个时间步长.总计算时间为0.1 s,对应5个旋转周期,取最后2个周期的监测点结果进行分析.

2 计算结果及分析

2.1 外特性对比

根据计算结果,利用式(1)计算混流泵的水力效率ηh,即

(1)

式中:ρ为流体的密度;QV为体积流量;T为流体对叶轮的转矩.

图5为在设计工况下,泵的扬程和水力效率随α的变化曲线.由图5可以看出:α的改变对泵的能量特性具有较大的影响,扬程的最大变化率为12.6%,水力效率的最大变化率为11.4%;随着α的增大,扬程和水力效率都呈先增大后减小变化,当α=5°时,泵的水力性能最优;当α在0°和10°之间变化时,其水力性能的变化程度相对较小.

图5 泵水力性能随α角的变化曲线Fig.5 Hydraulic performance curves of mixed-flow pump with angle α

2.2 时域分析

为研究导叶进口边位置对混流泵压力脉动的影响,选择α=0°,5.0°,28.0°,41.5°等4种位置进行非定常计算.同时为了能够消除监测点自身静压值对压力脉动的影响,对压力进行量纲一化计算.采用压力系数Cp衡量压力脉动,即

(2)

图6为在设计工况下,α=0°,5.0°,28.0°,41.5°时,叶轮内监测点P2和P5及蜗壳内监测点P7,P8,P9,P10的压力脉动时域图,可以看出:在叶轮内,不同α时,叶轮进出口处监测点的压力脉动曲线均呈较好的周期性;在1个叶轮旋转周期内,压力脉动曲线的波峰波谷数量与叶片数相同,这说明在叶轮进出口处的压力脉动主要受叶轮旋转作用的影响;随着α的增大,叶轮进出口处的压力脉动幅值波动均减小.

图6 各监测点处的压力脉动时域图Fig.6 Pressure pulsation diagram at various monitoring points in time domain

由图6还可以看出:不同α时,蜗壳内部各处的压力脉动曲线都表现出较好的周期性,且在1个叶轮旋转周期内的波峰波谷数均为3个,与叶轮叶片数相同,这说明蜗壳内部的压力脉动主要受叶轮的旋转作用影响;随着α的增大,蜗壳内部各个监测点的压力脉动幅值波动均变小,这是因为,当α角增大后,导叶的叶片长度变短,对流体的做功能力减小,但同时导叶对水流的扰动作用也减小,因此压力脉动幅值波动下降;监测点P7和P10的压力脉动降幅明显小于监测点P8和P9,这是由于P7和P10靠近蜗壳隔舌处,除了受导叶进口边相对位置的影响外,蜗壳隔舌的扰流也会影响压力脉动幅值.

2.3 频域分析

图7为在设计工况下,α=0°,5.0°,28.0°,41.5°时,叶轮内监测点P2和P5及蜗壳内监测点P7,P8,P9,P10处的压力脉动频域图.

图7 各监测点处的压力脉动频域图Fig.7 Frequency domain diagram of pressure pulsation at monitoring point

由图7可以看出:在叶轮内,不同α时,无论是叶轮进口还是出口处,压力脉动主频均为叶频,说明叶轮的旋转作用是叶轮进出口处产生压力脉动的主要因素;随着α的增大,压力脉动主频幅值减小;在监测点P2处,当α=0°时压力脉动主频振幅最大,为0.021,α=41.5°时振幅最小,为0.011,在监测点P5处,当α=0°时压力脉动主频振幅最大,为0.158,α=41.5°时振幅最小,为0.098,这说明α的变化会对叶轮进出口处的压力脉动主频幅值产生影响,且α越大,主频幅值越小;叶轮进口处的压力脉动次频分别为叶频的4倍、4倍、0.5倍和0.5倍,随着α的增大,主次频的幅值差减小,低频脉动的幅值增大,这说明随着α的变大,叶轮和导叶的动静干涉作用对叶轮进口处的压力脉动影响变小.

由图7还可以看出:当α=0°,5.0°和28.0°时,蜗壳内部的压力脉动主频均为叶频,说明在这3种方案下,叶轮的旋转作用是引起蜗壳内部压力脉动的主要原因;当α=41.5°时,蜗壳内部的压力脉动情况则较为复杂,监测点P8和P9的压力脉动主频为3倍转频,即叶频,而在P7和P10点的主频则为0.5倍转频,次频为3倍转频,即叶频.

2.4 流场分析

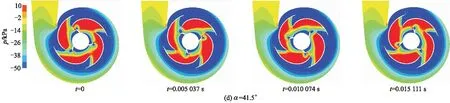

为了分析α的改变对混流泵压力脉动产生影响的原因,取图4中截面D-D在1个叶轮旋转周期内的压力分布进行分析.记周期开始的时刻为t=0,不同α时,截面D-D的压力云图随时间的变化如图8所示.

图8 不同α时截面D-D在不同时刻的压力云图Fig.8 Pressure contour of cross section D-D with different angles α at different moments

由图8可以看出:随着α的增大,在导叶进口处的压力梯度减小,蜗壳内部的压力分布变得均匀,压力梯度减小,这是由于随着α的增大,导叶与叶轮之间的间隙变大,导叶叶片的长度变短,从而减小了导叶对流体的扰动作用;不同α时,在蜗壳隔舌位置附近的压力分布很不均匀,在隔舌周围存在着明显大于其他部分的压力梯度,这是由于液流在隔舌壁面发生剧烈冲击产生旋涡,从而使得该处的压力分布很不均匀.

3 结 论

应用CFD技术,对混流泵模型进行了定常分析,研究了不同α(叶轮出口边与导叶进口边的夹角)时混流泵的水力性能的变化,并对其中的4个模型进行了非定常压力脉动频谱分析,得到结论如下:

1) 导叶进口边位置对混流泵的性能有着较大的影响,当α=5.0°时,混流泵的水力性能达到最佳.

2) 混流泵内部的压力脉动主要受叶轮的旋转作用影响,导叶进口边相对位置的变化对混流泵内部的压力脉动幅值波动大小有影响,α角越大,泵内部的压力脉动越小.

3)α的变化对泵内部的压力脉动主频幅值有影响,在叶轮进出口处,α越大,主频幅值越小,而在蜗壳内部,则无明显规律.

4) 随着α的增大,在蜗壳内靠近隔舌位置的压力脉动,受叶轮旋转作用的影响变小,受隔舌的影响作用变大.