船用液压微量泵内部设计研究

2021-01-19王斌车芳芳范昌勇

王斌,车芳芳,范昌勇

(1. 海装广州局驻重庆地区第二军事代表室,重庆 402264;2. 中国船舶集团公司重庆液压机电有限公司,重庆 402160)

0 引 言

本文研究一种既能广泛应用于海下潜艇救援装备、智能装备、特种机器人、救援机器人等新兴军民品市场,也能满足船舶、海洋装备、航空航天、矿山冶金等对输出力要求较大的传统军民品市场行业要求的微量泵。通过对微量泵的内部结构设计、外形及连接方式、主要零部件的结构等进行分析研究,在柱塞泵设计研究及生产经验总结的基础上,参考国外现有的外形及连接方式,采用插入式的圆柱状方式,使微型柱塞泵与可编程控制器一起组成集成部件,设计提供了一种新型的微型柱塞泵。

1 国内外现状分析

1.1 国内研发现状

在国内,微量泵由于设计难度高、加工难度大,受加工方法、制造工艺和液压技术落后等多方面因素的限制,对微量泵的研发较少。随着液压技术的不断提升,各行业发展的推进,近年来国内也开始对微量泵逐步进行研发,其中也借鉴了一些国外相应的液压先进技术。但是,目前国内大多数企业对微量泵的研究基本还处于起步阶段,尚未掌握微量泵的关键技术,产品的外形连接方式、内部结构设计、主要零部件的选材等方面与国外产品相比仍有较大的差距。

1.2 国外研发现状

国外对微量泵的研究起步较早,技术经验丰富,生产条件成熟,试验手段完善,为研究与开发投入了大量的人力物力,尤其德国力度克公司已开发出了自己的PB,PF,PBV 等系列产品,压力高、转速高、体积小、微小排量,覆盖范围广。由于国外技术和工艺的垄断,造成其产品在国内市场价格高昂。

通过对比国内外微泵研制现状可知,国外生产的微量泵已形成标准化、系列化,产品系列多样化,且转速高、排量和压力范围广,而国内微量泵还徘徊在中低压、中转速、起步阶段,因此,急需开发微小排量、高压力、高转速的微量泵。

2 微量泵外形安装方式分析

传统柱塞泵采用轴端法兰连接方式,泵体外形结构复杂,给铸造工艺带来较大的难度。较大的体积不仅增加了设备重量,也无法使柱塞泵用于集成的智能装备,此类产品的体积使其在需要集成的设备和智能领域的应用大大受到了限制。

微型柱塞泵外形采用插入式的圆柱形安装方式,微小的输出排量,体积极小,相比人的手掌心还小,仅比拇指稍大,很大程度上改变了传统柱塞泵体积大、无法集成的特点。微型柱塞泵高达30 MPa 的压力使其可承受较大的负载力,高达6 000 r/min 的高转速特性又可使它应用于航空航天、特种机器人、外骨骼、可穿戴液压设备等空间有限且有要求输出力大的行业,狭小空间及有限输出功率条件下,可提供相当大的输出力。该结构微量泵还可与伺服电机组合,组成可与可编程控制器一起使用的集成部件,在微型控制或者控制系统中作为“机械肌肉”,特别是在特种机器人如单兵作战外骨骼系统、矿区井下救援、石油勘探、海洋调查机器人、战斗机、高出力工具等领域可以被广泛应用,未来还可以在医用领域广泛用于各类机器人关节的动力来源。

3 内部主要结构

目前,国内外柱塞泵根据其内部结构设计、油液流通方式、吸油口和压油口的位置布置等,主要有4 种主要结构。

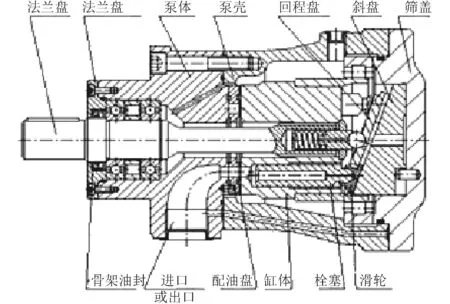

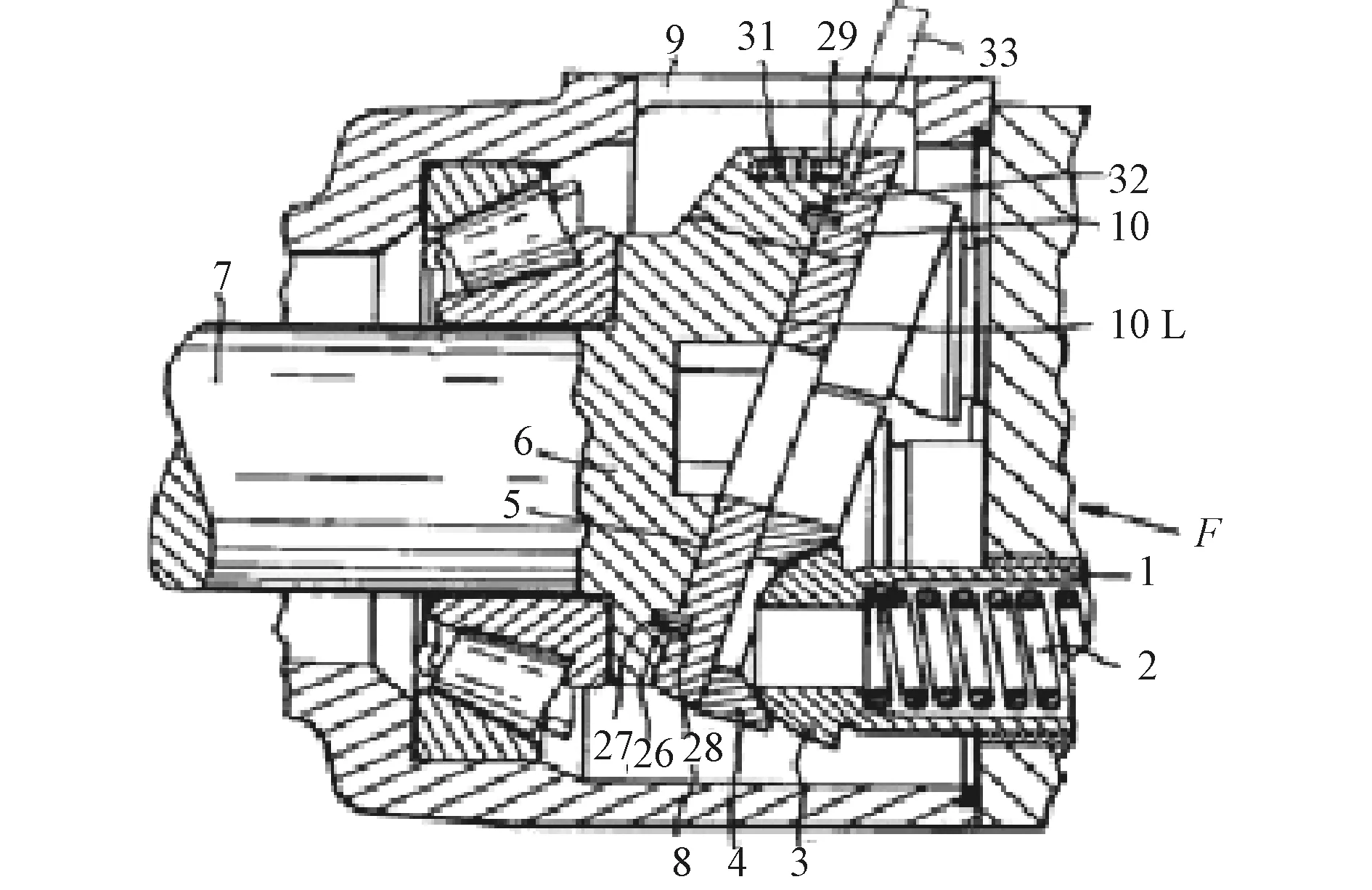

3.1 双向可旋转斜盘结构

此结构的泵属于高压低噪声双向柱塞泵(见图1),油口在泵的前盖上,前盖有斜孔油流对轴承进行润滑,要求有足够的内部空间,相比微量泵体积小,要求结构紧凑的特点,此结构针对微量泵设计研究的借鉴意义不大。

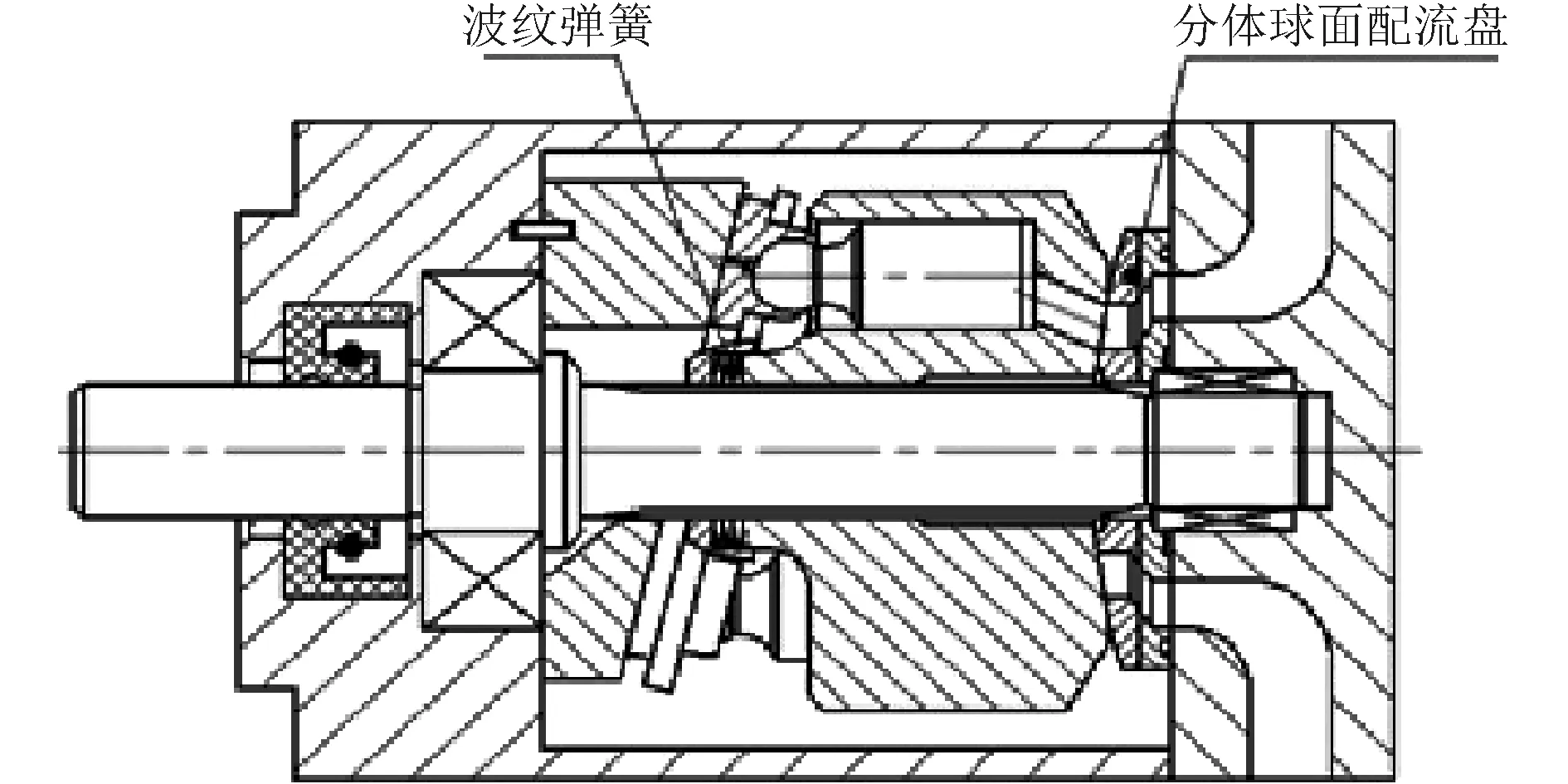

3.2 波纹弹簧预紧结构

此结构为传统中、大型排量结构型式,只是将为缸体提供预紧力的圆柱螺旋压缩弹簧换成波纹弹簧(见图2)。优点是同等弹力要求下波纹弹簧所占空间更小,柱塞分度圆可以做的更小,旋转组件径向尺寸更小,滑动摩擦副线速度更小,PV 值更小,工作效率高,摩擦副寿命提升,同时提升了最高工作转速,启动制动响应更快。相比微量泵结构紧凑、体积小的特点,设计研究时可以适当借鉴中心波纹弹簧预紧的弹簧结构,在满足空间限制要求方面对微量泵研究有一定启发。

图 1 双向旋转结构图Fig. 1Bidirectional rotation structure diagram

图 2 波纹弹簧结构Fig. 2Corrugated spring structure

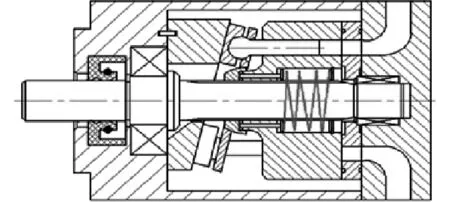

图 3 分体配流盘结构图Fig. 3Structure diagram of split port plate

3.3 分体配流盘结构

一般高速、高压泵采用球面配流较多(见图3)。此结构是将球面配流盘一分为二,两面配流窗口交错开,由于轴承4B 外径影响,考虑后盖流道壁厚,配流盘配流窗口分度圆不能太小,但此设计结构球面侧窗口分度圆可以更小,封油带直径更小,球面R 更小,油道θ 角更大,从而使泵高速运转缸体定心效果更好,泵的容积效率和机械效率更高,自吸能力更强,同等吸油压力下泵的允许转速更高。因此,相比微型泵结构紧凑、体积小的特点,该型结构的球面配流要求的分度圆较大,不适合微量泵的空间限制的要求,对微量泵的设计研究借鉴意义不大,但可以考虑设计研究微量泵时采用平面配流的方式。

3.4 双向可旋转斜盘结构

该型结构是给传动轴、斜盘一体式旋转结构增加了一个带腰型槽可回转定位的过渡盘,过渡盘通过圆柱环定心,再通过弹簧压紧钢球定位于过渡盘的卡槽内(见图4),以达到旋转定位的目的,实现定位功能。此结构通过用螺丝刀压钢球,使过渡盘旋转180°变换吸油腰型槽的位置,以期实现泵的双向旋转。

图 4 双向旋转斜盘结构Fig. 4Bidirectional swash plate structure

4 结构设计研究

综合传统柱塞泵设计研究及工艺生产的经验,分析常规柱塞泵内外部结构型式,根据微型柱塞泵的基本功能、性能和参数要求等,在基本内部结构仍选用常规定量斜盘式柱塞泵结构的基础上,通过深入分析研究,重新设计中心弹簧、配流盘、柱塞滑靴副、回程盘、柱塞球头以及包球等,实现对微量泵的基本机构设计。

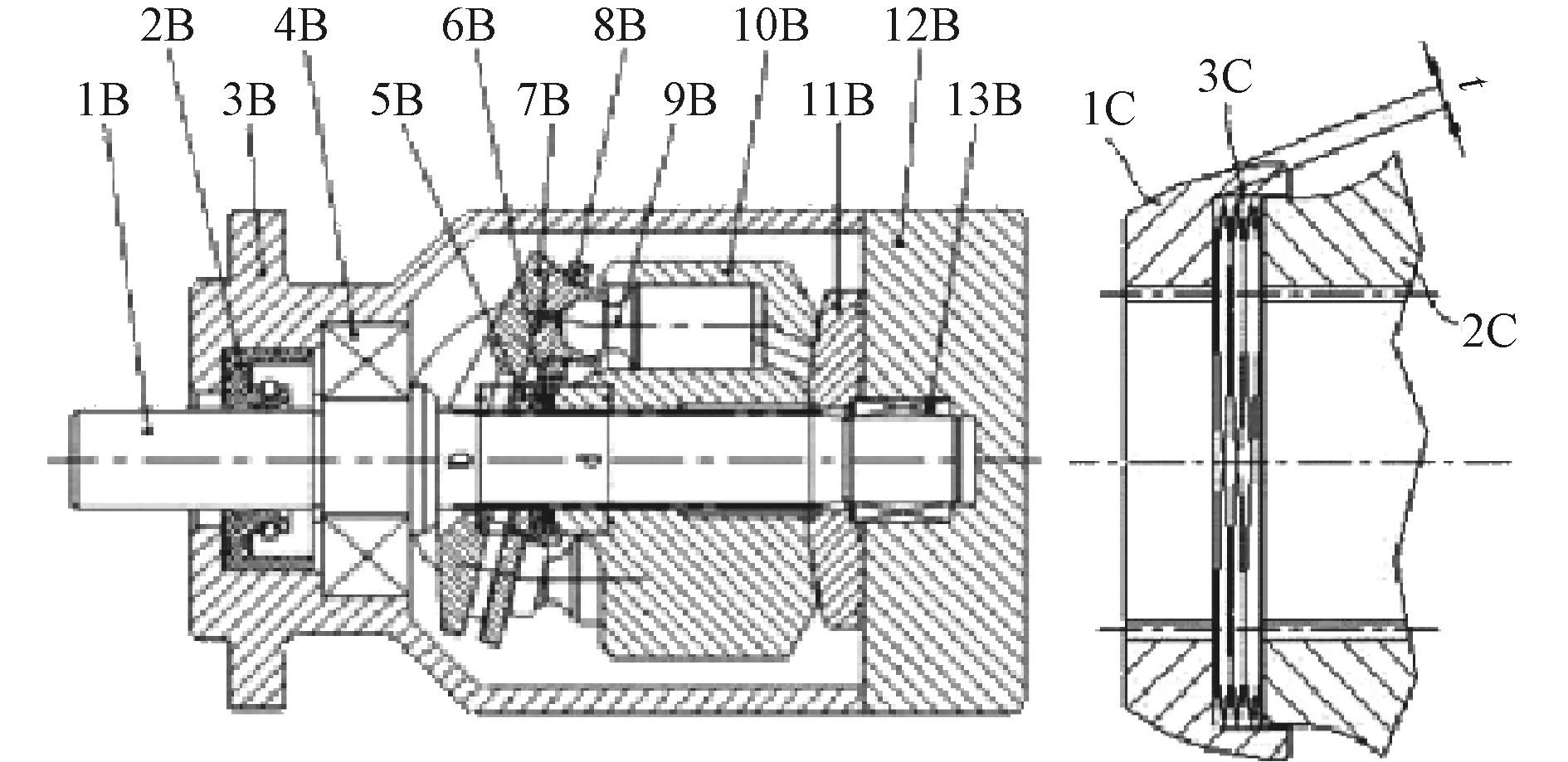

4.1 结构设计1

采用常规定量斜盘式柱塞泵结构。其中将传统的圆柱螺旋弹簧改为占用更小空间的波纹弹簧,配流盘采用分体式球面配流盘,详见图5。其优点主要在于结构更紧凑,容积效率、机械效率高,自吸能力强,转速更高。

4.2 结构设计2

采用常规定量斜盘式柱塞泵结构。其中缸体弹簧还是采用传统的圆柱螺旋弹簧加支撑销,配流盘采用平面配流,柱塞滑靴副采用分体式,不用包球,回程盘直接压紧柱塞球头,详见图6。此结构与上一结构相比,加工难度更低,但是容积效率要低一些,自吸能力差些,转速不会太高。

图 5 结构设计1 结构图Fig. 5Structural designⅠ structural drawing

图 6 结构设计2 结构图Fig. 6Structural designⅡ structural drawing

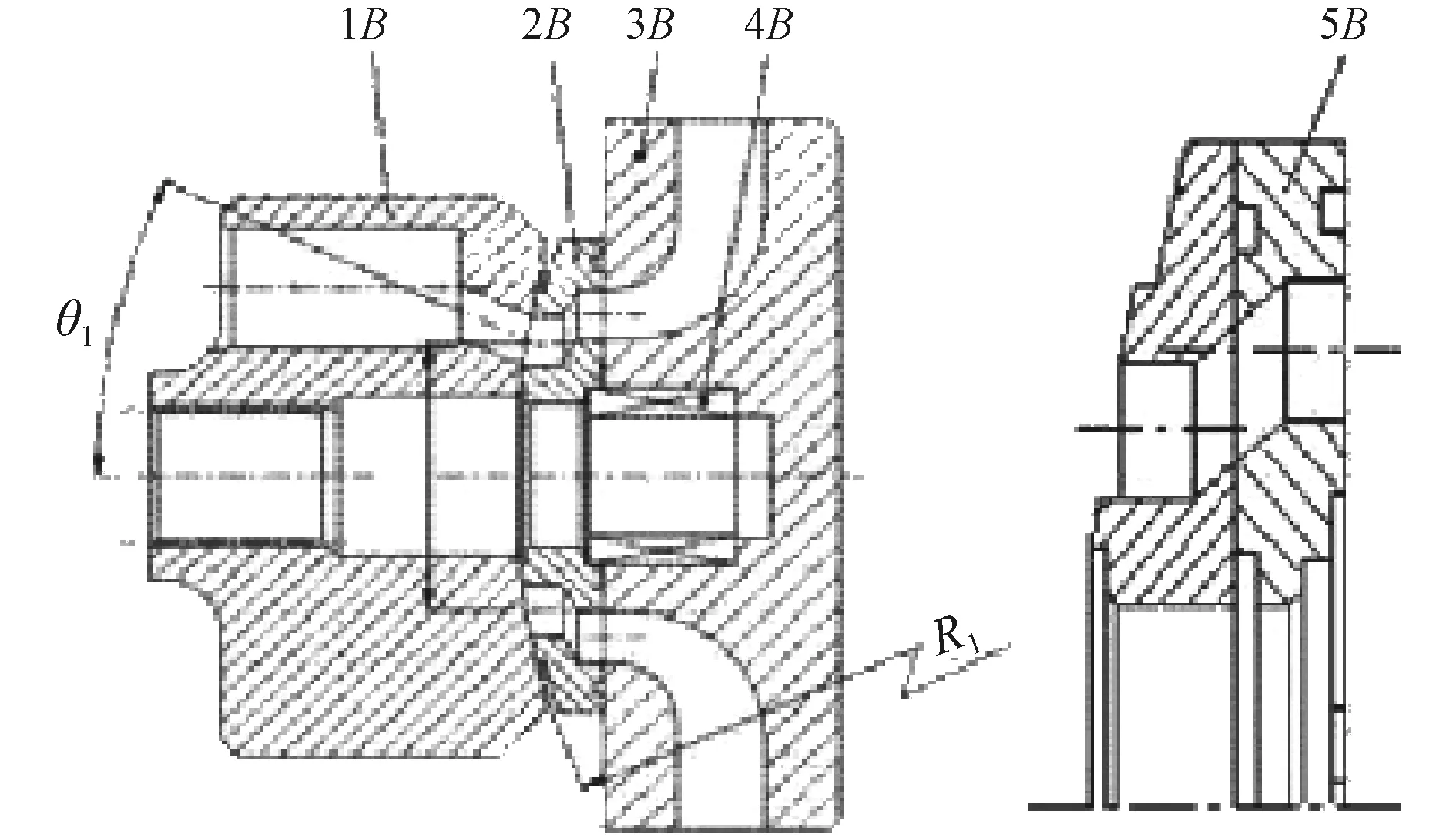

4.3 结构设计3

外形采用国外力度克圆外形,内部结构采用传统柱塞泵结构,球面配流,缸体预紧采用圆柱螺旋压缩弹簧,吸油采用配流盘一侧配流窗口铣缺口,直接从壳体吸油,或者采用通过斜盘铣腰型槽,直接从壳体吸油。

缺点是采用力度克圆外形,后盖用螺纹与壳体连接,配流盘旋转方向无法定位,无法正确配流,壳体吸油,要在壳体外部焊接油口连接吸油管,外形不美观。

4.4 结构设计4

后盖采用方法兰与壳体连接连接,内部结构采用传统柱塞泵结构,球面配流,缸体预紧采用圆柱螺旋压缩弹簧,吸、排油采用配流盘配流,进出油口都布置在后盖端面上,外形美观。

图 7 结构设计3 结构图Fig. 7Structural design Ⅲ structural drawing

图 8 结构设计4 结构图Fig. 8Structural design Ⅳ structural drawing

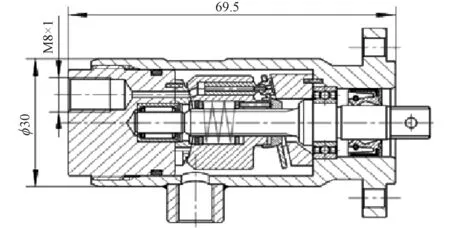

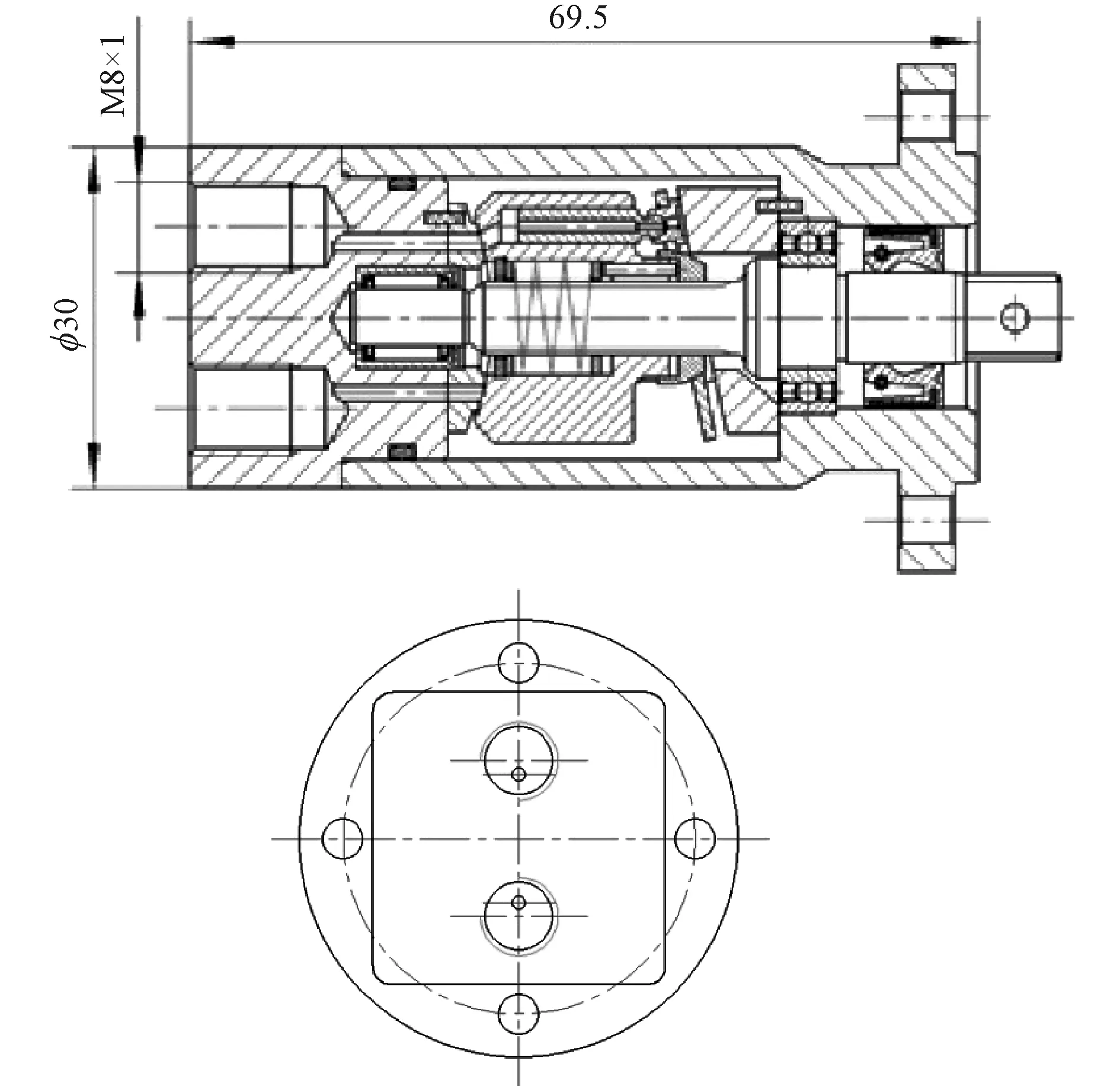

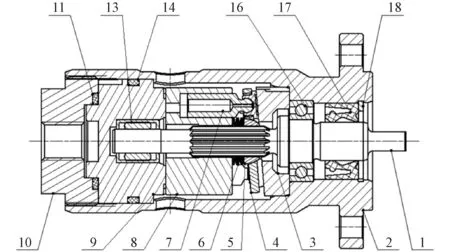

4.5 确定方案

1)微型柱塞泵结构组成

该微型柱塞泵主要由传动轴(1)、泵体(2)、斜盘(3)、回程机构(4,5)、波形弹簧(6)、柱塞(7)、滑靴、缸体(8)、配流盘(9)、压盖(10)、冲压外圈滚针轴承、微小型深沟球轴承以及密封件组成,详见图9。

图 9 最终确定方案Fig. 9Finally determine the scheme

2)微量泵的工作原理

传动轴带动缸体旋转,使均匀分布在缸体上的柱塞绕传动轴转动。每个柱塞端部都有滑靴,通过中心波形弹簧(6),回程机构(4,5)将滑靴压在与轴线成一定倾斜角度的斜盘上,同时将缸体另一端面压在配流盘上,当缸体旋转时,柱塞即做往复运动,通过配流盘上的吸油窗口和压油窗口口完成泵的吸油和压油动作。

3)主要特点

①前端采用微小型深沟球轴承(16)承受来自轴端的径向力,该轴承有高转速、低摩擦力矩、低振动、低噪声的特点,但该结构微量泵不能承受向内的较大的轴向推力。后端采用冲压外圈滚针轴承(13)支撑;

②弹簧采用一个中心波形弹簧,占用空间更少;用中心波形弹簧进行预压紧,用弹簧力托住回程盘,使吸油过程中的柱塞都能逐渐从柱塞腔中提伸出,平稳完成吸油工作;

③传动轴与缸体采取花键传动将液压力转换为机械力;在缸体高速运行时,其花键部位承受着巨大的扭矩和冲击,传递力矩的缸体的平稳性将直接影响到支撑平面,即配油面的磨损,以及整个泵的运行效率和噪声等。为了消除花键传动的传递应力,以及花键传动的间隙,传动轴在轴向方向可进行微小幅度的浮动,因此,配流盘和斜盘的稳定性更加凸显。

5 结 语

本文通过对传统柱塞泵内部主要结构、外形安装及连接形式的研究分析,综合国内外柱塞泵、微型柱塞泵的特点和性能,通过多方案比优,研究确定了微量泵的主要内部、外部结构和连接安装方式。该产品可广泛应用于救援机器人、智能装备、特种机器人、海下潜艇救援装备等新兴市场,也能满足航空航天、船舶、海洋装备、矿山冶金等对输出力要求较大的传统行业。而且,以微型柱塞泵为核心,可逐步拓展到微型液压单元、微型液压系统等智能型集成系统。