DGP-CZ6 型润滑油灌装机控制系统改造设计研究

2021-01-18孙启鹏

孙启鹏

(山西潞安太行润滑油有限公司,山西长治 046199)

0 引言

随着现代化社会工业的迅速发展,工业整个生产链条上的消耗品产业得到了迅速突破。各种现代化机械设备、车辆、航空航天等领域的发展规模不断壮大,对润滑油产品的消耗数量有了明显增加,并且伴随着人民消费水平以及对产品质量的期望有所提升,对于润滑油行业的产品生产制造以及研发有了更高的要求[1]。因此,要求润滑油企业的生产和制造过程在相比于原有基础之上有明显的提升,在润滑油自动化罐装生产线上需要做出实质性的改变才能提升整个罐装过程的效率及安全性[2]。最初的罐装技术主要采用人工灌装的方式,这样的生产效率及产品品质都比较低端。随着社会的发展,出现了半自动化的罐装形式,但是对于润滑油的罐装仍然在速度及质量上存在较大的短板[3]。当前,随着现代化自动设备的普遍应用,润滑油罐装生产线的生产水平提高迎来了发展机遇。通过查阅相关资料文件,可结合现代自动化零部件实施于润滑油罐装生产线上,可结合成套的自动化设备,提升润滑油生产线的制造工艺以及生产效率。以自动化控制系统作为润滑油罐装生产线的核心概念,通过改造罐装生产线的自动设备,提高润滑油灌装机的罐装精度,保障润滑油整条生产线上罐装工艺的环节,改造后的控制系统也为罐装机行业设备制造研发提供了思路[4]。

1 灌装机主要类型及研究对象

1.1 主要类型

根据灌装机相关国家级行业标准,罐装机分类方式主要为称重方式和运动方式,但大多数还是采用以包装物运动形式的方式对罐装机进行分类,可分为旋转式灌装机和直线式灌装机2种形式[5]。

旋转式灌装机主要为润滑油包装桶在旋转圆盘上进行运动,通过底部的驱动电机带动旋转圆盘按照一定的运动方式靠近罐装机,包装桶进行360°旋转后接受灌装机灌入的润滑油。最终润滑油包装桶到达最后一个工序,由旋盖机对包装桶进行封装。

直线式罐装机是目前大多数罐装生产企业的罐装机形式选择,由于目前中国在旋转式灌装机生产、设计、研发方面还处于落后阶段,直线式灌装机相比于旋转式灌装机的生产制造成本更低,对于各种高精度灵敏传感器的要求不是特别高。润滑油包装桶在该类型罐装机的驱动下流水线式地进行罐装作业,最后由旋盖机进行封装,整体生产过程相对简单,所以是大多数企业罐装机的首选,直线式罐装及整体结构图如图1所示[6]。

图1 直线灌装机整体结构示意图

1.2 研究对象

为深入研究润滑油罐装线的实际运行状况,以润滑油生产厂商常用的DGP-CZ-2Y-X型自动灌装机为研究对象,通过对该型号自动罐装机控制系统的改造设计,可为其余型号的自动罐装机系统改进提供参考。

DGP-CZ-2Y-X型自动灌装机为自动化称重系列罐装机,也属于直线型罐装机。该类型的罐装机可同时对2 个罐装产品进行罐装,配备有380 V的电压,确保罐装机的电源输入;整机的工作功率为2.5 kW;罐装容量为220 L;每小时的最大罐装速度为80桶;配备的气源压力为0.6 MPa。DGP-CZ-2Y-X型自动灌装机由江苏汤姆森智能装备有限公司制造,罐装喷头采用双速罐装,通过特殊的结构设计,确保润滑油在罐装过程中不发生喷溅。每一个罐装喷头都有自动感应式的反馈部件,核心零部件采用PLC结合变频调速器、继电器等自动化设备实现对整机的机械、电气控制调速,装配有光感式传感器对润滑油整个过程进行监测和检测。DGP-CZ-2Y-X型自动灌装机整体自动化性能较强,在工业生产领域的适用范围也较广,是目前润滑油行业生产企业常用的罐装机设备。

2 控制系统元器件选择

2.1 PCL选型

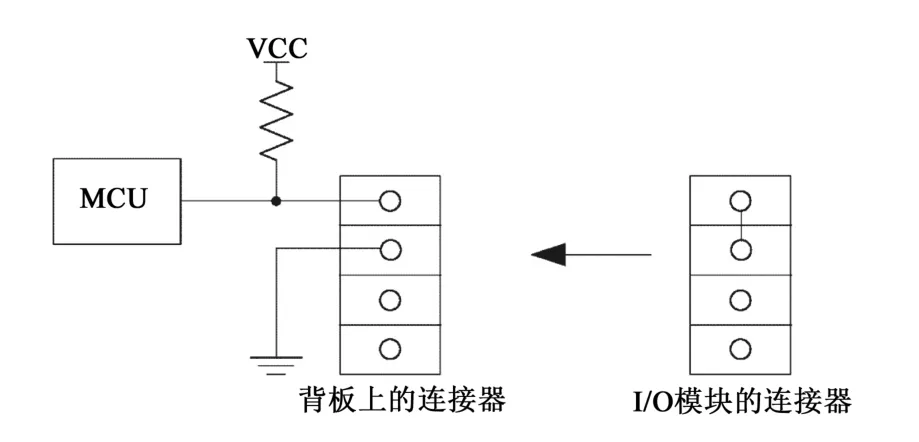

结合实际工况条件,分析计算罐装机所受到的工作载荷情况,优选出采用西门子公司生产的S8-400 型PLC 工业控制器。该型号的PLC 抗干扰能力强,整体体积不大的情况下,还集成有输入输出模块以及定位模块等。通过光纤式的高速传输线路实现了A/D转换,可在罐装过程中对各种指令有效地进行反射。为了保障S8-400 型PLC 整体配套系统的完整性,还选择安装了西门子PLC 导轨、I/O 模块连接器,专设通讯电缆实现PLC内部之间的数据通信,整体PLC模块布置如图2所示。

图2 PLC内部模块布置示意图

2.2 系统电气设计

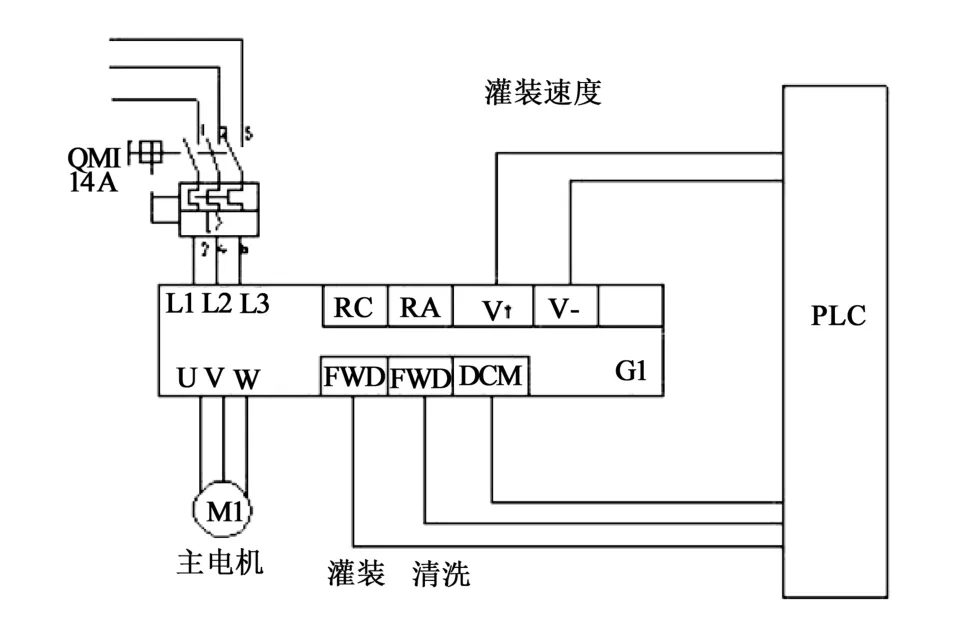

罐装机控制系统的电气设计主要考虑整体电气线路所承载的电机负荷,选用适宜的电源开关以及安全电器保护阀并且配备集成的电器控制面板。由于润滑油材料的特殊性,要求所匹配的电气部件需具有防爆及耐油功能。在电器集成面板上要选择高灵敏度的传感器并且方便后期维护保养,由于传感器容易出现后期故障,在安装传感器时应考虑方便后期更换维护。系统电气设计应考虑与PLC连接的通信接口,至少保证不小于5个空点。其中罐装机控制系统的电机系统应采用伺服电机,输出功率应不小于罐装机的输出功率,为了节省电能,设计了变频器实现对罐装机控制系统的变频作用,罐装控制系统的整体电气设计示意图如图3所示。

图3 整体电气设计示意图

3 控制系统仿真结果分析

将DGP-CZ-2Y-X型自动灌装机原始电路设计驱动模块以及改造后的控制系统设计导入至Simulink 仿真软件对实际运行情况进行仿真,整体仿真过程的模糊系统框架图如图4所示。

图4 模糊系统仿真控制计算模型

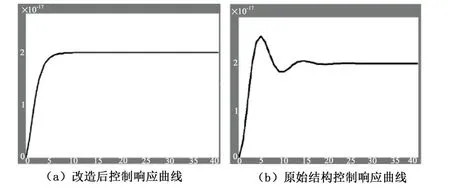

将DGP-CZ-2Y-X型自动灌装机原始控制系统模拟计算结果与改进后的控制系统计算结果进行对比,分析两者之间的模糊控制响应曲线,可综合性得出两者罐装工作性能的优劣性,如图5所示。

图5 控制系统响应曲线对比图

将图5(a)与图5(b)对比可知,模糊控制的响应曲线调节时间短且有较小的超调量,因此改进后模糊控制的性能比原始结构控制的控制性能指标高,能得到良好的整体控制系统。

此外,改进后的DGP-CZ-2Y-X型自动灌装机控制系统的计量方式采用双效精准计量即容积式和称量式的计量系统,通过设计量杯计量—电子秤检测误差—电子秤补偿误差的计量方式,保证产品质量。PLC 控制系统实现自动灌装、精确计量,且在搅拌控制系统采用模糊控制理论调节搅拌电机转速,实现润滑油灌装速度的调节。同时对控制系统硬件与软件进行改进设计,使润滑油产品质量、生产效率及系统自动化程度都得到了提高,所研究控制系统具有较强的应用性。

4 结束语

润滑油罐装控制系统对润滑油生产效率以及产品品质有重大影响,通过对DGP-CZ-2Y-X型自动灌装机控制系统的改造设计,实现了对罐装机模糊控制的效果。采用仿真技术软件计算,结果得出控制系统改造后的实际应用效果更优,更加符合生产现场的润滑油罐装工序,解决了目前罐装生产线生产效率低以及自动化程度较低的问题,为自动化罐装生产线的制造企业研发新型生产线设备提供了依据。