全尾砂胶凝材料开发及泡沫砂浆充填试验研究

2021-01-18张国胜李胜辉涂光富杨云鹏

张国胜 高 谦 郭 斌 李胜辉 涂光富 杨云鹏

(1.河北钢铁集团沙河中关铁矿有限公司,河北 邢台 054100;2.北京科技大学土木与资源工程学院,北京 100083)

矿产资源在开采和选冶过程中会排放很多废弃物,其中尾砂是重要的组成部分。近年来,随着社会的快速发展,使得矿产资源的开发利用规模越来越大,从而引发尾砂堆存占用土地、采空区塌陷破坏生态环境等一系列的安全和环保问题[1-2]。根据当前国内外采矿行业发展和环保的趋势,将选矿尾砂等矿山固废添加适量的胶凝材料,制备具有一定强度的充填体回填采空区,这样不仅解决了尾砂堆存占用土地的问题,而且避免了因采空区塌陷破坏生态环境、威胁采矿安全的问题[3-5]。在全尾砂胶结充填中,胶凝材料的选择不仅影响充填体质量,而且决定了充填成本。采用水泥作为胶凝材料,不仅成本较高,而且全尾砂充填存在胶结能力较差,容易离析,接顶率不理想的问题[6-8]。因此在保证充填要求的基础上,开发成本低、胶结效果好的新型胶凝材料是全尾砂胶结充填研究的重要领域[9-10]。对于新型胶凝材料的研究和应用,尤其是以高炉矿渣[11]、粉煤灰[12-13]、钢渣[14]、赤泥[15]等工业渣为主要原料开发新型胶凝材料替代水泥应用于矿山充填,国内外做了大量研究。本项目在前期研究的基础上,以高炉矿渣和其他激发剂开发新型胶凝材料,并且将发泡剂添加于充填材料[16],开发成本低廉、充填体强度高、流动性好的全尾砂矿山充填胶凝材料。

1 试验材料物化特性

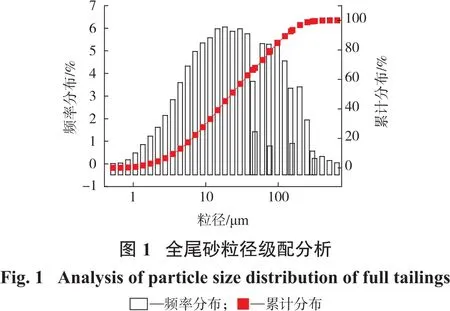

试验采用高炉矿渣、生石灰和脱硫石膏,其中矿渣取自唐山市唐龙建材公司,其化学成分如表1所示,并测得矿渣密度为2.88 t/m3,比表面积为366.3 m2/kg,并通过计算得到碱性系数、活性系数和质量系数分别为0.97、0.49和1.48,可以看出其属于一般活性的碱性矿渣;激发剂采用生石灰和脱硫石膏,其中生石灰主要成分为CaO,,脱硫石膏其CaSO4含量大于90%,测得二者相对密度分别为2.32 t/m3和2.35 t/m3,比表面积分别为266.2 m2/kg和299 m2/kg。试验骨料采用全尾砂,取自河北钢铁集团某铁矿,并且对其进行物化分析,其化学组成如表2所示,测定结果显示,SiO2、CaO及Fe2O3为其主要成分,含量分别达30.55%、35.89%和10.57%;粒径级配分析如图1所示,可以看出试验全尾砂分布粒径主要在10~100 μm范围,并且通过计算得到粒径特征值,如表3所示,由此可见,试验采用的尾砂粒径较细,含泥量较高。

2 全尾砂胶凝材料开发

2.1 试验方案

新型充填胶凝材料是生石灰、脱硫石膏复合激发矿渣活性,在确定各组分掺量时需要进行很多次试验。前期试验研究基本确定矿渣掺量为85%左右,脱硫石膏掺量10%左右,在此基础上通过均匀设计进行新型全尾砂充填胶凝材料试验,试验以浓度68%,胶砂比1∶8的条件浇筑70.7 mm×70.7 mm×70.7 mm的三联模,养护到相应龄期测定其强度,并且以相同条件下P.O 42.5水泥进行对比。

2.2 试验结果

具体试验方案和试验结果如表4所示。

2.3 试验结果分析

2.3.1 矿渣掺量对充填体强度的影响

矿渣掺量对充填体强度的影响如图2所示,可以看出:3 d、7 d和28 d强度随着矿渣含量的增加表现出不同的变化趋势,其中3 d强度,随着矿渣含量的增加,先增大后减小,再增大,再减小;而7 d和28 d强度随着矿渣含量的增加,先减小后增大,再减小,再增大,再减小;且各龄期强度在矿渣含量75%~85%范围内存在最大值,其中3 d强度在矿渣含量76.5%时取得最大值0.83 MPa,相应的7 d和28 d强度分别为1.32 MPa和1.88 MPa,并不是很高,这是因为复合激发剂含量比较高,使得矿渣在早期水化比较快,使得后期剩余的矿渣含量较少进而影响中后期强度;7 d强度在矿渣含量78%时取得最大值1.94 MPa,相应的3 d和28 d强度也比较高;28 d强度在矿渣含量82%时取得最大值2.65 MPa,相应的3 d和7 d强度比较低,这是因为复合激发剂含量较低,使得矿渣早期水化比较慢,进而影响其早期强度[17]。

2.3.2 复合激发剂掺量对充填体强度的影响

激发剂掺量对充填体强度的影响如图3所示,各龄期强度均随激发剂含量先增大后减小,再增大,再减小;且在16%~24%范围内取得最大值,其中3 d强度在复合激发剂含量23.5%(15%脱硫石膏+8.5%生石灰)时取得最大值0.83 MPa,这是因为较高的复合激发剂含量形成碱性环境,使得矿渣早期水化较快,进而强度较高;7 d强度在复合激发剂含量22%(6%脱硫石膏+16%生石灰)时达到最大值1.94 MPa,并且3 d和28 d强度也比较高,这是因为大量生石灰形成的碱性环境加速矿渣中玻璃体的解聚和促进水化,使得强度逐渐提高;28 d强度在复合激发剂含量18%(13%脱硫石膏+5%生石灰)时达到最高,但是早期强度不高,这是由于较低含量的生石灰使得矿渣早期水化较慢,进而影响其早期强度[17]。

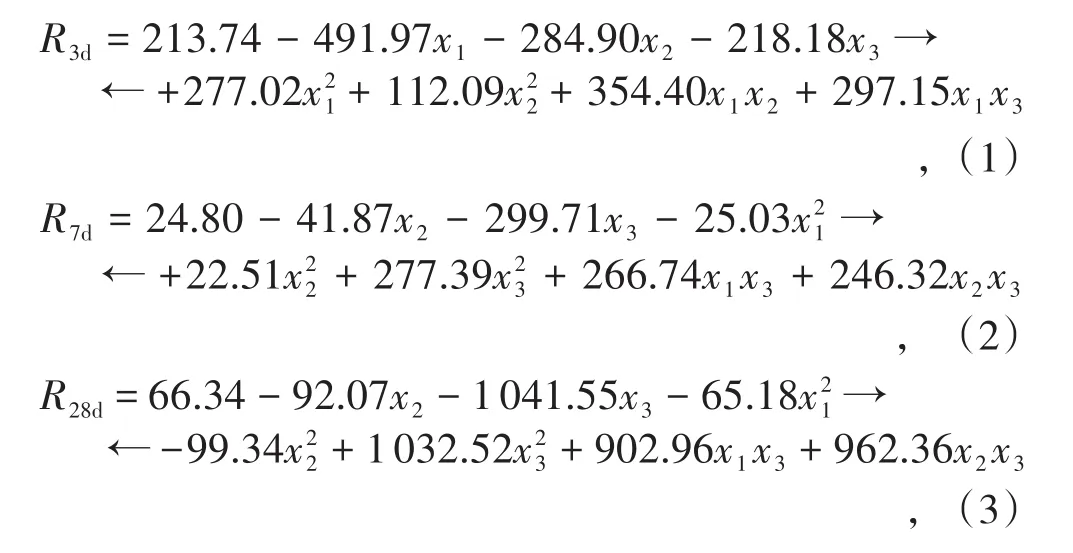

2.4 全尾砂充填胶凝材料配比优化

全尾砂充填胶凝材料充填体强度与矿渣,生石灰和脱硫石膏含量之间为非线性关系,通过DPS数据处理软件中二次多项式逐步回归进行回归分析,各龄期强度与矿渣、生石灰和脱硫石膏含量的回归关系分别为

式中,R3d、R7d、R28d分别为3 d、7 d和28 d充填体强度;x1为矿渣含量,%;x2为脱硫石膏含量,%;x3为生石灰含量,%。

并且通过限定约束条件0.63≤x1≤0.94,0.035≤x2≤0.155以及x1+x2+x3=1,采用Matlab软件进行非线性规划求取各龄期强度最高值,分别为0.89 MPa、2.10 MPa和2.96 MPa,相应的胶凝材料配比为矿渣80.5%、脱硫石膏16.5%和生石灰3%。并以此配比进行验证试验,测得3 d、7 d和28 d强度分别为0.85 MPa、1.99 MPa和2.83 MPa,相对误差分别为4.7%、5.5%和4.6%均小于6%,表明优化配比可靠性很高。

3 新型胶凝材料泡沫砂浆充填研究

新型胶凝材料不仅要满足矿山强度要求,而且要满足料浆流变特性和管输特性,在充填料浆中添加发泡剂溶液,搅拌均匀后制备成泡沫砂浆用于矿山充填,其具有充填体的流动性好,能够自流平、用水量减少;井下基本上无溢流水;质量轻、充填体的有效体积提高,进而提高接顶率。

3.1 新型胶凝材料泡沫砂浆充填体强度试验

3.1.1 试验流程和试验方案

根据前期确定的新型胶凝材料配比,以及确定的发泡剂类型进行充填体强度试验,影响泡沫砂浆充填体强度的主要因素包括干密度、浓度、胶砂比等。泡沫砂浆与前面新型尾砂充填胶凝材料形成对比,因此试验浓度固定为68%,胶砂比1∶5和1∶8两种,干密度800、1 000和1 200 kg/m3三种,新型尾砂充填胶凝材料配比为矿渣80.5%、生石灰3%和脱硫石膏16.5%。试验过程如图4所示,具体试验方案和结果如图5所示。

3.1.2 试验结果分析

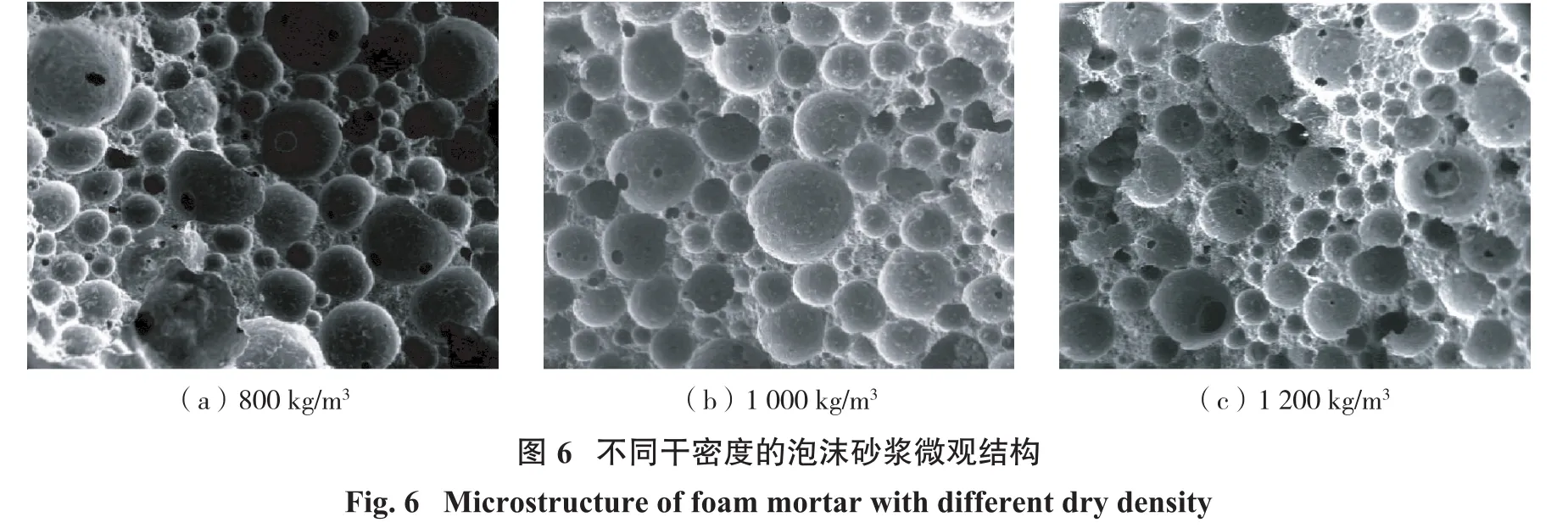

根据图5试验结果所示,相同胶砂比新型尾砂充填胶凝材料泡沫充填体抗压强度随着干密度逐渐增大3 d、7 d和28 d强度呈现逐渐增大的趋势且随着养护时间的增加强度曲线斜率增加即强度增大的趋势变大。当胶砂比为1∶8,泡沫砂浆干密度800 kg/m3时,由于泡沫含量较高,影响强度发展,并且形成较大气孔,使得28 d强度仅为0.24 MPa。当胶砂比提高到1∶5,干密度为1 200 kg/m3时3 d、7 d和28 d强度发生质的飞跃,泡沫砂浆试块强度得到较好的发展,达到轻质高强的目的;并且以胶砂比1∶8为例采用扫描电镜分析不同干密度的泡沫砂浆试块的微观结构,结果如图6所示,可以看出大小不一的圆形气泡均匀分布,且大部分呈封闭状态。随着干密度的增大,气泡孔径逐步减小,这是因为相同条件下随着砂浆干密度的增大,发泡剂的量就越少,相应的气泡就越少而且孔径较小。

新型充填胶凝材料主要活性物质为矿渣,而矿渣中主要成分为SiO2、CaO和Al2O3的玻璃体含量占90%以上,在碱和盐复合激发下发生解聚和水化反应,具有水硬性。在泡沫砂浆中,由于新型充填胶凝材料中的生石灰、脱硫石膏以及泡沫剂不断水化形成碱性环境,促使矿渣水化,使得泡沫砂浆充填体强度快速增长,因此适当增加新型充填胶凝材料掺量能大幅度提升泡沫砂浆充填体质量[17]。

3.2 新型胶凝材料泡沫砂浆流变性试验

泡沫砂浆的流变性是反映其流动性好坏的重要指标,矿山充填的目的就是将充填料浆顺利输送到采空区,通过水化反应获得足够的强度以支撑采场围岩。因此需要对不同条件下的泡沫砂浆进行流变性研究。

3.2.1 新型胶凝材料泡沫砂浆浓度测试和泌水率试验

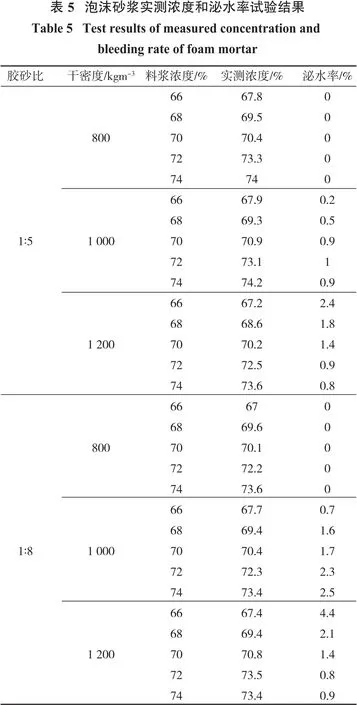

新型尾砂胶凝材料泡沫砂浆流变特性主要测试其实际浓度、泌水量、粘度以及初始屈服应力,具体试验方案和结果如表5所示。

根据试验结果,可以看出:实测浓度比理论浓度要高,高出最多的是胶砂比为1∶5,干密度为1 000 kg/m3,浓度为66%这一组其实测浓度为67.9%,超出了2.9%(小于3%)在可以接受的范围内。实测浓度高于理论浓度是因为首先材料具有吸水性,其次新型胶凝材料中含有生石灰、脱硫石膏和矿渣,生石灰与水反应生成Ca(OH)2,矿渣在生石灰和石膏的碱性激发下与水反应生成水化硅酸钙、水化铝酸钙的一系列水化物质导致水量减少;胶砂比1∶5比1∶8的实测浓度比理论浓度要高,这是因为新型胶凝料较多与水反应会消耗较多的水,并且干密度是1 000 kg/m3的实测浓度比理论浓度较高,这是因为泡沫和胶凝材料比较适合导致水量较少因此实测浓度较高。干密度为800 kg/m3的泌水率为0,这是因为泡沫剂较多泡沫质量较好,60 min内泡沫结构还没有破坏,料浆比较均匀因此只会有很少的水析出可以忽略不计[17-18]。

新型胶凝材料泡沫砂浆干密度为1 000 kg/m3,随着浓度的增加会发生泌水率较多的现象,这和普通充填料浆恰好相反,这是因为泡沫发挥的作用,泡沫在料浆中均匀分布填充了料浆中的空隙,同时包裹着水分子使其不易流失,随着浓度的增加泡沫剂含量逐渐减少最终导致泌水率增加。干密度为1 200 kg/m3时随着浓度的增加泌水率逐渐增加,这是因为干密度较大泡沫作用不太明显,显现出料浆的一般性质随着浓度的增加水含量逐渐减少,相应的泌水率降低。相同条件下,干密度越大,泌水率越大,这是因为泡沫砂浆的干密度越大,泡沫剂含量就越少,相应的作用就越小,泡沫砂浆逐渐表现出普通料浆的性质,泌水率逐渐增加[17-18]。

3.2.2 新型胶凝材料泡沫砂浆流变特性测试

研究泡沫砂浆结构流的输送性能与泡沫砂浆的流变特性对于充填系统与技术的成功应用非常重要,充填泡沫砂浆的流变参数主要包括初始屈服应力以及塑性黏度。分别制备浓度为66%、68%、70%、72%、74%,胶砂比(新型尾砂充填胶凝材料∶尾砂)为1∶5、1∶8,泡沫砂浆干密度为800 kg/m3、1 000 kg/m3、1 200 kg/m3的新型尾砂泡沫充填料浆,采用R/S+SST软固体流变仪,使用Rheo3000软件进行测定初始屈服应力以及塑性黏度。

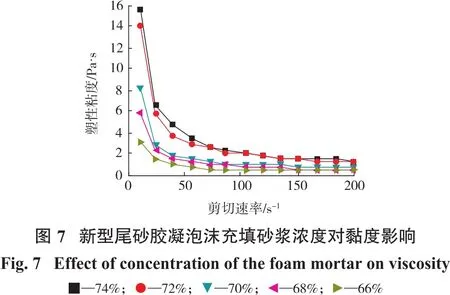

图7为泡沫砂浆干密度1 000 kg/m3、胶砂比1∶5的新型尾砂胶凝泡沫充填砂浆浓度对黏度影响,可以看出:随着剪切速率的增加,泡沫砂浆的黏度逐渐减小,表现出假塑性非牛顿流体的性质。随着剪切速率的增加泡沫砂浆中气泡破裂,数量减少,破坏了其絮凝结构,降低了胶结能力,进而导致黏度降低;在剪切速率相同的情况下,泡沫砂浆黏度随着浓度的增大而增大,当剪切速率较低时,浓度对黏度有较大影响,随着剪切速率的增大,浓度对黏度的影响逐渐减小[17-18]。

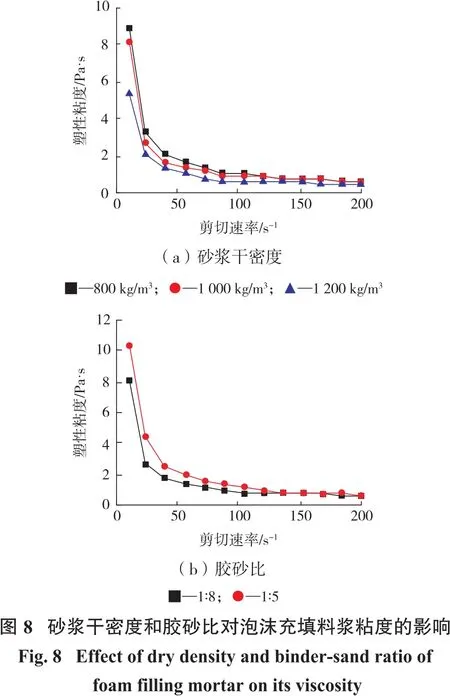

图8为砂浆干密度和胶砂比对泡沫砂浆黏度的影响,其随着干密度增大逐渐减小。当剪切速率较低时各干密度之间黏度差距较大,随着剪切速率的增加黏度逐渐降低;胶砂比1∶5的泡沫砂浆粘度较1∶8的高,这是因为胶砂比越大,砂浆中均匀分布的泡沫使水化反应更加充分,进而提高了砂浆的黏聚力;而胶砂比相同的条件下,黏度随着剪切速率的增加而降低[17-18]。

图9为新型胶凝材料泡沫砂浆黏度、剪切应力与剪切速率之间的关系,可以看出:泡沫砂浆剪切应力随着剪切速率的增大逐渐增大,而黏度与之相反。这是因为随着剪切速率增大,流变仪转子在砂浆内部快速搅拌,产生较大阻力的同时破坏了泡沫砂浆内部胶结结构,从而导致剪切应力增加黏度降低[17-18]。

4 结论

(1)试验材料物化特性分析得出矿渣密度为2.88 t/m3,比表面积为366.3 m2/kg,其碱性系数、活性系数和质量系数分别为0.97、0.49和1.48,可以看出其属于一般活性的碱性矿渣;全尾砂主要成分为SiO2、CaO 及 Fe2O3,含量分别达 30.55%、35.89% 和10.57%,并且粒径主要分布在10~100 μm范围,可见试验采用的尾砂粒径较细,含泥量较高。

(2)新型胶凝材料由矿渣、脱硫石膏和生石灰共同组成,通过探索性试验、均匀验证试验,以及水泥充填体强度对比实验,充分地体现了新型尾砂充填胶凝材料的优越性能,3 d、7 d、28 d强度分别是水泥充填体强度的6.1倍、8.82倍、6.46倍。新型胶凝材料不仅早期强度优于水泥,而且后期强度也优于水泥。

(3)采用DPS建立各龄期强度与胶凝材料各组分掺量的回归关系,并且通过Matlab软件对回归公式进行约束非线性规划得出强度最优值及相应的配方。并经验证试验,相对误差均小于6%。

(4)新型胶凝材料泡沫砂浆强度和泡沫砂浆的密度和胶砂比密切相关。相同胶砂比的泡沫充填体抗压强度随着干密度逐渐增大3 d、7 d和28 d强度呈现逐渐增大的趋势,且随着养护时间的增加强度曲线斜率增加即强度增大的趋势变大。

(5)通过新型胶凝材料泡沫砂浆流变性试验,表明新型胶凝材料泡沫砂浆的实测密度比理论密度要高,800 kg/m3泡沫砂浆的泌水率为零,1 000 kg/m3和1 200 kg/m3泌水率随着浓度的增加而逐渐增加,而且干密度越大泌水率越大;泡沫砂浆剪切应力和黏度呈现出相反的性质。