全尾砂胶结充填多组分胶凝材料精准添加技术研究与应用

2021-01-18仵锋锋姚中亮范海清陈映儒

仵锋锋 王 选 姚中亮 刘 为 范海清 陈映儒

(1.长沙矿山研究院有限责任公司,湖南 长沙 410012;2.国家金属采矿工程技术研究中心,湖南 长沙 410012;3.金属矿山安全技术国家重点实验室,湖南 长沙 410012;4.福建马坑矿业股份有限公司,福建 龙岩 364021)

马坑铁矿为地下开采的大型铁矿山,原设计采用无底柱分段崩落法开采,为了控制地压、保护地表生态环境、提高采矿回收率、降低贫化率、减少尾矿排放等而转为充填采矿法[1-8],采用阶段空场嗣后充填采矿法开采。采用充填采矿法特别是阶段空场嗣后充填采矿法,充填体强度对于采矿方法的成败具有决定性的作用,充填体强度不足所造成的充填体片帮、冒落、采场坍塌、地表塌陷,不但影响井下正常生产和采矿技术经济指标,甚至可能造成重大安全事故[9-11]。该矿山充填系统建成投入使用之后,在充填过程中通过取样制作试块测试强度,在1∶4的灰砂比时,试块的28 d强度也只有1.78 MPa,与采矿方法对充填体的强度要求相差较远,如何提高充填体强度是矿山面临的急需解决的重大问题。为此,委托长沙矿山研究院有限责任公司开展了相关研究,以期充填采矿法在矿山能够顺利实施。

1 充填系统存在的问题与对策研究

1.1 充填系统简介

矿山采用全尾砂结构流体胶结充填工艺,充填系统主要由全尾砂泵送系统、尾砂浓密存储系统,水泥存储给料系统、料浆制备输送系统组成。选厂尾砂通过普通浓密机浓密后泵送至选厂的尾砂输送泵房,通过隔膜泵加压后经管道输送至充填站ϕ20 m的高效深锥浓密机中进行浓密存储,63%~66%的浓密机底流经管道放砂进入搅拌机,同时水泥仓中的水泥经过给料计量后也进入搅拌机与尾砂混合后进行搅拌,搅拌制备均匀的充填料浆经过钻孔和井下管网进入采空区进行充填。充填站有3套独立的料浆制备系统,每套料浆制备系统包含1座水泥仓、1套水泥给料计量设备、1套搅拌系统。单套系统设计料浆制备输送能力150~180 m³/h,浓度70%~72%,灰砂比1∶3~1∶20可调。

1.2 充填存在的问题

充填站于2019年6月建成并投入使用,充填系统工艺流程顺畅,工业试验期间单套制备系统最大连续充填时间达到了125 h,制备输送能力和灰砂比也达到了设计的要求。但是仍存在以下问题:

(1)尾砂流动性变差,充填料浆浓度降低,影响充填体强度。原设计充填料浆浓度为70%~72%,但是在实际充填过程中,浓度达到66%时,料浆的流态就达到了结构流状态,进一步提高浓度,充填管道堵管事故频发,实际充填浓度一般控制在66%。众所周知,料浆浓度是影响充填体强度的重要因素,浓度降低势必影响充填体的强度[12-16]。

(2)尾砂与水泥的胶凝性差,充填体强度低,无法满足采矿方法的要求。在充填过程中,通过在钻孔下料口取样制作试块测试强度,灰砂比1∶4时的最高强度只有1.78 MPa。为了进一步验证,在实验室配料制作试块测试强度,强度测试结果如表1所示。根据采矿方法的要求,充填体28 d强度不小于2.8 MPa,对照表1中的数据,实际充填料浆所形成的充填体强度无法满足采矿方法的要求。

1.3 原因分析与对策研究

根据以往工作经验,结合现场实际情况,为了找到尾砂流动性变差的原因,对尾砂进行了粒度分析,分析结果如表2所示。

从表2可见,尾砂的粒度较2013年充填站设计之初测试结果变细了。尾砂变细,一方面直接导致充填集料承载性能恶化,进而影响充填体的强度[17-19];另一方面,尾砂变细,其粘性增加,流动性变差,造成充填料浆可自流输送的浓度降低[20-22],料浆浓度在66%时就已达到了2013年试验时72%的浓度所达到的结构流状态。

在充填料浆浓度和灰砂比都达到极限的条件下,要提高充填体的强度,目前最好的办法就是进行高效胶结剂的研发。虽然矿山已经立项进行高效胶结剂的研发和高效胶结剂厂的建设,但是相关研究成果要到2020年6月份才会提交,高效胶结剂厂要到2021年年底甚至更晚才会建成投入使用,在此期间,如何制备满足充填强度要求的充填料浆成为矿山充填急需解决的重大难题。

为了解决上述问题,对矿山充填可用的胶凝材料原料进行了充分的调研,借鉴以往开展的类似工作经验和相关研究成果,在矿山充填站开展了过渡期高效胶结剂配方小规模试验研究,以该试验结果为依据,对现有充填系统进行优化,实现充填强度的提高。

2 过渡期高效胶结剂配方优选试验

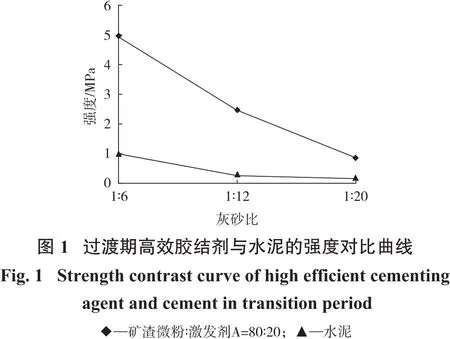

鉴于矿山已经开始了高效胶结剂的研发,并以此建设40万t/a的高效胶结剂厂专门用于矿山充填,只是时间较长,因此本研究只是为解决高效胶结剂厂建成投入使用之前的充填质量问题,属于过渡配方和措施性改造,因此过渡期高效胶结剂研发和措施性改造的原则是用最小的投资在最短的时间内实现充填体质量的提高,使其满足采矿方法的要求。考虑到上述因素,通过对高效胶结剂原料的调查,并结合前期探索性试验研究的结果,提出了过渡期高效胶结剂配方材料组成为矿渣微粉+激发剂A,其中矿渣微粉直接从附近的矿渣微粉生产企业采购,激发剂A也是可直接采购的成熟产品,两种物料均不需要二次加工。通过充填站小规模试验研究,确定了过渡期高效胶结剂的最佳配合比例为矿渣微粉∶激发剂A=80∶20,其与PO42.5水泥做胶结剂的强度对比如图1所示。

从图1可以看出,过渡期高效胶结剂的效果明显好于PO42.5水泥,其在灰砂比为1∶8时的强度即可满足采矿方法的要求,而且配料来源可靠,不需要二次加工,配制工艺简单。

3 多组分胶结剂精准添加技术研究

3.1 方案选择

过渡期高效胶结剂由两种物料混合组成,如何实现其按照比例混合,即实现多组分胶结剂配料的精准添加,是决定充填体强度的关键。为此,需要对现有充填站进行优化,以实现两种物料按比例均匀混合和顺利添加。因为只是过渡期的措施性工程,优化原则为:尽可能地避免对现有充填站的改造,工艺可靠、流程简单、投资省、建设周期短。根据要求,可行的优化方案以下有3个。

方案一:利用现有水泥仓储存输送激发剂A,新增2套矿渣微粉制浆输送系统,每套系统包括1座300 t储存能力的成品粉体仓、1套微粉给料计量系统、1台搅拌机、1台泥浆泵,按照配合比的要求,向3套充填料浆制备系统制备输送矿渣微粉浆。

方案二:利用现有水泥仓存储输送矿渣微粉,新增100 t成品粉体仓存储输送激发剂A,两种物料按照配合比经过各自的给料计量系统向搅拌机输送物料干粉。

方案三:利用现有水泥仓存储输送矿渣微粉,新增2套激发剂制浆输送系统,每套系统包括1座100 t储存能力的成品粉体仓、1套微粉给料计量系统、1台搅拌机、1台泥浆泵,按照配合比的要求,向3套充填料浆制备系统制备输送激发剂浆。

3个方案综合比较:

(1)现有充填站设计之初,出于节约征地、开挖费用等考虑,工艺配置较为紧凑、场地规划也比较紧张,近双轴搅拌机新增粉体仓没有合适的场地,所以粉体仓距离搅拌机距离比较远,粉体仓与搅拌机之间在水平和竖向上均难以实现直线联系,即水平和竖向上均要多道拐弯。采用方案二,充填站现有的每套制备系统均需要配置一套激发剂A添加系统,含1座100 t的成品粉体仓、多台螺旋输送机(每套系统可能至少3台以上),整个充填站需要多达3座微粉仓、9台螺旋输送机。如此配置场地更为紧张、费用高、配置复杂、流程多、可靠性低、对现有充填站的改动和影响也较大,因此不推荐采用方案二。

(2)采用方案三,则矿渣微粉可采用现有水泥存储给料系统添加至搅拌机,而激发剂A需要制浆输送。激发剂A具有凝结性能,制浆后,过流设备及管道均存在料浆结块的问题,影响系统的运行效率,也增加了充填站人员的工作量,而矿渣微粉在未与激发剂A混合的情况下,制浆后不具备凝结性能,即使制备的矿渣微粉浆存放半个月以上甚至更长,仍然保持浆状,因此不推荐方案三。

(3)采用方案一,矿渣微粉制浆管道输送,受场地影响比较小,可以远距离布置,管道输送浆体也不受地形的限制,给料稳定、计量准确、制备质量高,不对现有充填系统进行任何改动,改造过程不会影响到充填站的正常生产,对将来充填系统的运行影响也比较小。

因此,推荐采用方案一,即矿渣微粉制浆输送添加工艺。

3.2 方案配置及工艺流程

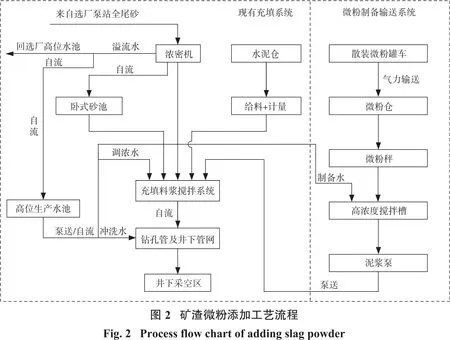

采用矿渣微粉制浆输送工艺,即激发剂A仍采用现有水泥干粉添加系统添加至搅拌机,矿渣微粉添加方案为:在充填站设置2套矿渣微粉造浆添加系统,每套矿渣微粉造浆添加系统包括1座300 t储量的成品微粉仓及其给料计量系统、1台ϕ2.0 m×2.1 m的高浓度搅拌槽、1台泥浆泵。充填时,采用散装罐车运输矿渣微粉至充填站并通过高压风吹入新设的300 t储量成品微粉仓中,然后通过给料计量设备给料计量后输送至高浓度搅拌槽中,与定量的制浆水一起在搅拌槽中进行搅拌,搅拌均匀的微粉浆通过搅拌槽的放浆管进入泥浆泵,经泵加压后通过管道输送至现有充填系统的双轴搅拌机,与其他充填材料一起进行搅拌,制备合格的充填料浆输送至井下进行充填。工艺流程如图2所示。

4 应用效果

该矿渣微粉制浆添加系统于2020年4月份建成投入使用,如图3所示,微粉制浆输送如图4。

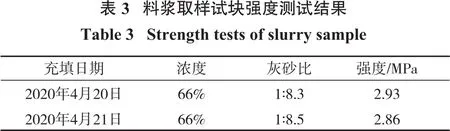

试充填期间在钻孔下料斗取样制作试块进行强度测试,测试结果如表3所示。

从表3可见,该系统投入使用充填体强度在灰砂比为1∶8.5时即可达到2.86 MPa,不但能够满足采矿方法的要求,还能大幅降灰砂比,节约胶结剂成本,该措施工程的应用效果非常明显,达到了研究的目的。

5 结 论

本研究基于目前矿山充填体强度所存在的问题,开展了充填材料小试试验和充填站优化研究,以期达到提高充填体强度和降低充填成本的目的。

(1)通过充填站小试试验,得到了合理过渡期高效胶结剂配方,采用过渡期高效胶结剂试块强度要比水泥为胶结剂时试块强度高得多,不但能够完全满足采矿方对充填体强度的要求,而且用于矿山一步骤采场充填,平均灰砂比只有1∶7.5,仅2020年充填89万m³空区,就可节约胶凝材料费用3 448万元,本项目对于降低充填成本、保证矿山安全开采具有重要意义。

(2)以充填站小试试验为依据,设计了矿渣微粉预制浆添加工艺,不但可以顺利地将矿渣微粉添加至现有充填系统,且不对已有充填系统进行任何变动,因此,改造不会对已有充填系统的正常运行产生影响。

(3)矿渣微粉制浆添加工艺所采用设施和设备均可直接采购在现场进行安装,不需要现场制作,现场新建结构工程只有少量的设备、设施基础和简易厂房,投资约376.5万元,建设工期50 d,其工艺配置简单、流程短、工程量少、投资省、工期短,投入使用之后,效果也非常明显。