循环流化床锅炉旋风分离器中心筒的高温蠕变失稳分析

2021-01-18张晓蕾刘建新张海鹏王江云魏耀东

张晓蕾 刘建新 张海鹏 王江云 魏耀东

(中国石油大学(北京)克拉玛依校区工学院)

符 号 说 明

A——周向应变,A=1;

Do——圆筒外径,mm;

E——材料的弹性模量,GPa;

Et——圆筒材料在工作温度下的弹性模量,GPa;

L——圆筒计算长度,mm;

m——安全系数;

p——压差,kPa;

pcr——临界压力,MPa;

pi——入口压力,MPa;

po——出口压力,MPa;

[p]——许用压力,MPa;

Tm——材料熔点温度,℃;

t——工作温度,℃;

δe——圆筒有效厚度,mm。

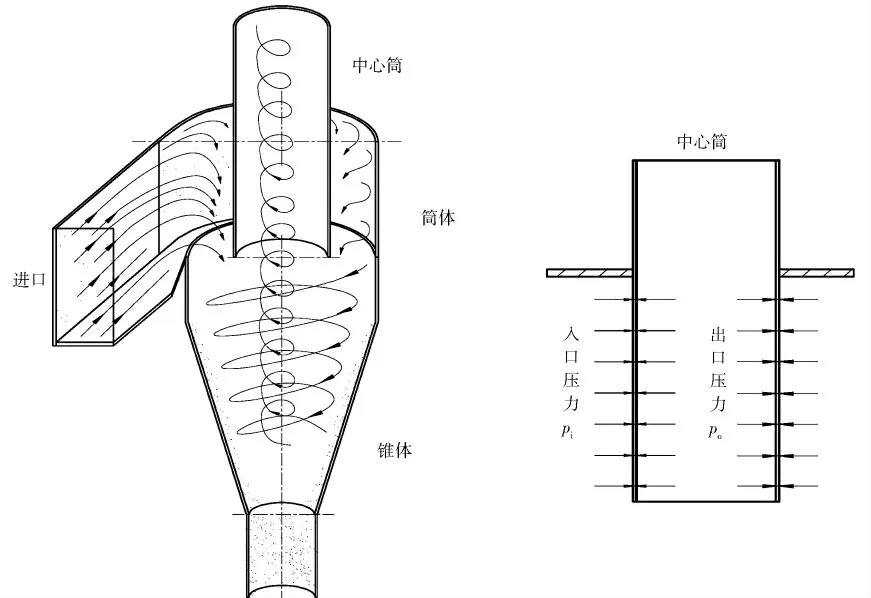

旋风分离器在循环流化床反应器的运行中起着固体粉料分离和回收的作用,是维持颗粒循环过程的重要设备,因此旋风分离器的性能和工况直接影响到循环流化床的运行[1,2]。中心筒是旋风分离器的关键部件之一,也是旋风分离器设计的重要单元,尤其是中心筒的直径和长度对气固分离效率有着重要影响[2,3]。在循环流化床锅炉的应用中, 中心筒一方面承受着气固两相流的冲蚀,另一方面承受着多种载荷,是一个极易损坏的部件[4~8]。以往这种破坏通常是从机械强度和材料腐蚀方面进行分析,但笔者则着眼于旋风分离器内部的压力分布,认为中心筒的变形是刚度不足造成的高温蠕变失稳破坏,从而列出一系列防止中心筒失稳变形的措施。

1 中心筒的受力分析

旋风分离器的结构及其压力分布如图1所示。 旋风分离器的中心筒处于旋风分离器的中心位置,并插入旋风分离器内一定深度,与外壳体形成一个环形空间。 中心筒的上端固定在旋风分离器的顶板上,下端是自由端,也是净化气体的流出口。 气固两相流进入旋风分离器后,在由外壳体和中心筒所组成的环形空间的器壁约束下形成旋转流。 这个旋转流围绕着中心筒旋转向下进入分离空间,形成强烈的旋转流。 气固两相流中的颗粒在旋转流的离心力和重力的作用下被分离出来, 净化的气体则折返向上从中心筒排出。

中心筒除了承受自身的重力载荷外,圆筒内外表面还承受着不均匀的压力载荷。 在旋风分离器运行过程中,中心筒的外表面压力接近于入口压力,中心筒的内表面压力是出口压力,即中心筒内外表面的压差近似等于旋风分离器的压降,因此中心筒的受力模型是一个承受外压载荷的圆筒。

图1 旋风分离器的结构及其压力分布

2 中心筒的蠕变变形分析

2.1 破坏形式

旋风分离器中心筒有时会发生比较大的塑性变形破坏[6~8],具体如图2a所示。 中心筒发生变形后, 环形空间和分离空间的旋转流会受到影响,导致旋风分离器的分离效率下降,压降增高;此外,由于气流围绕着中心筒旋转流动。 因此,此时沿圆周方向的压力分布是不均匀的。 这种不均匀压力一方面诱导中心筒发生机械振动,另一方面形成对中心筒的弯矩,在热应力和自重的共同作用下,会造成中心筒的脱落、开裂(图2b[9])以及中心筒进口迎风侧气固两相流的冲蚀磨损(图2c[10])。

图2 旋风分离器中心筒的破坏形式

通常,受外压的圆筒在筒壁内会产生环向压缩应力。 基于机械强度的观点,如果压缩应力大于材料的屈服极限, 将引起圆筒的屈服变形,然而这种情况在薄壁圆筒中是较少发生的,因为当外压圆筒筒壁内的压缩应力远低于材料的屈服极限时,筒壁会突然被压瘪,圆筒的圆形横截面在一瞬间变成了曲波形。 这说明在外压作用下的圆筒刚度不足,当外压增大到某一数值时,圆筒将不再在圆形状态下维持稳定的平衡,而是发生失稳变形破坏。 但是,循环流化床锅炉旋风分离器中心筒的变形不是瞬间发生的,而是长时间逐渐积累发展的,即在高温条件下发生了缓慢的蠕变变形,也就是说,金属材料在应力作用下的高温蠕变导致了中心筒的变形。 由于这种蠕变变形是由外压力形成的内部弯曲应力造成的,因此变形具有外压圆筒失稳破坏的特点,是一个多波形的变形。 故中心筒的塑性变形破坏是一个外压圆筒蠕变失稳问题。

2.2 外压稳定性计算分析

根据外压圆筒失稳波数是否大于2, 可以将圆筒分为长圆筒和短圆筒。 长圆筒失稳不受圆筒两端支撑的影响,在弹性失效时形成的变形波数为2。 短圆筒的长度相对较短,两端的支撑件对圆筒有约束作用,临界压力与圆筒有效厚度、外径和计算长度有关,失稳时形成的波数大于2。 中心筒的蠕变失稳既有长圆筒的特点,也有短圆筒的特点。 外压薄壁圆筒厚度的工程计算方法有解析法和图算法。

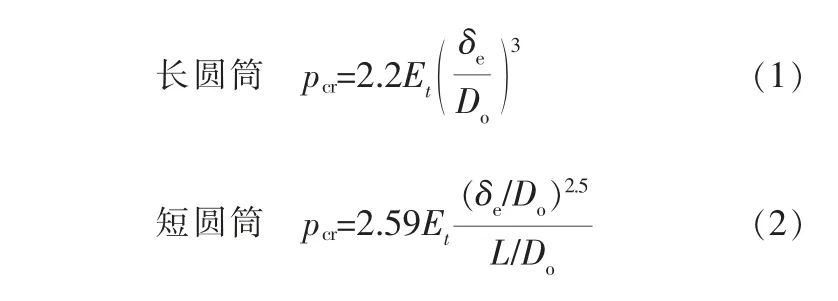

解析法是先假定圆筒厚度,再根据理论或经验公式进行反复试算,直至圆筒厚度对应的许用压力[p]大于设计压力为止。 解析法外压圆筒弹性失稳的临界压力pcr计算式为:

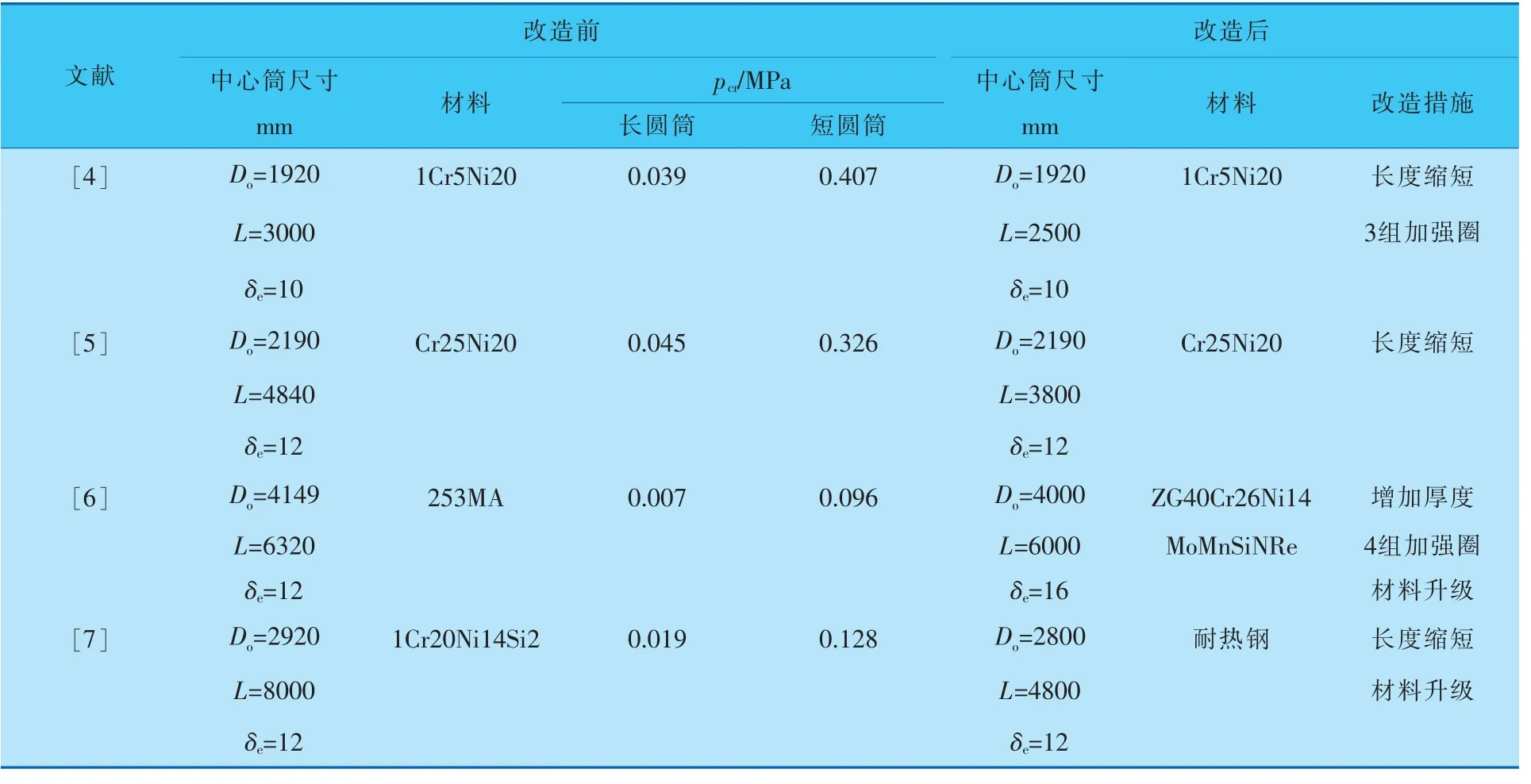

表1所列的是依据解析法计算的4台循环流化床锅炉旋风分离器中心筒改造前的临界压力pcr,其中温度815℃,弹性模量125GPa。

表1 解析法计算旋风分离器中心筒临界压力pcr

图算法是根据圆筒的形状系数与失稳时周向应变A的关系做出几何参数计算图, 再根据材料不同温度下应力与应变的关系引入安全系数m,得到B-A曲线,最后计算许用压力[p]。 该方法先假定厚度,然后将计算的许用压力与设计压力进行对比。 GB 150—2011《压力容器》和ASME Ⅷ-1《锅炉及压力容器规范》均推荐图算法作为外压容器设计的主要方法[11]。

2.3 蠕变失稳讨论

中心筒的受力模型不同于一般外压圆筒的模型,依据两端支撑方法上端可以简化为固支或简支,下端则是自由端。 在压力分布方面,中心筒在环向的压力分布是不均匀的,背风侧的压力大于迎风侧的, 在轴向的压力分布上端大于下端。一般循环流化床锅炉旋风分离器压降约为1.5~2.0kPa,可以取中心筒内外压差p=2.0kPa。 表1计算结果表明,无论是按照长圆筒还是短圆筒计算的中心筒临界压力pcr均大于中心筒的内外压差。若取外压圆筒的安全系数m=3,则许用压力[p]也大于中心筒的内外压差,也不会发生中心筒瞬间被压瘪失稳的现象。 可见,外压圆筒失稳计算方法是不适用的。

实际上, 中心筒工作在800℃以上的高温状态,在蠕变应力的作用下,材料在长时间的高温环境下极易发生蠕变变形,尤其当材料的工作温度高于0.3Tm时,蠕变现象逐渐明显[12,13]。 中心筒在外压作用下内部会形成弯曲应力,且该弯曲应力不足以导致中心筒外压失稳,但形成的蠕变应力在长时间的作用下会导致材料发生蠕变变形,逐渐失去原有的圆筒形。 所以,中心筒的变形是在这种蠕变应力作用下产生的蠕变失稳,这种蠕变失稳具有外压圆筒失稳变形的特点,或是长圆筒下口变成椭圆形, 或是短圆筒下口变成多波形,均是长时间缓慢形成的。 因此,设计中心筒时应考虑控制其内部的弯曲应力值,降低蠕变变形量,防止发生蠕变失稳的现象。

针对中心筒蠕变变形问题, 表1中列出了相应的改造措施,包括增加中心筒的有效厚度δe、降低长径比L/Do, 或者是设置加强圈以降低计算长度L,这些措施均可有效提高中心筒的刚度,降低蠕变应力和蠕变变形,避免发生蠕变失稳变形破坏。 通常外压圆筒的失稳与材料的强度无关,而与材料的弹性模量有关,而不同金属材料的弹性模量E变化不大, 因此中心筒的技术升级改造可以无需进行材料升级。

3 结束语

受力分析表明,旋风分离器的中心筒是承受外压载荷的圆筒。 循环流化床锅炉旋风分离器中心筒的变形是在高温条件下发生的蠕变变形,这种变形具有外压圆筒失稳变形的特点。 因此,基于一般外压圆筒的失稳机理,中心筒的变形是由于圆筒刚度不足,在外压作用下内部的弯曲应力较大,从而造成了蠕变失稳变形破坏。 通过增加中心筒的有效厚度、降低长径比,或者是设置加强圈均可有效提高中心筒的刚度,避免发生蠕变失稳变形破坏。