溶剂再生系统塔底重沸器壳程筒体腐蚀原因分析

2021-01-18李天凯

李 华 李天凯

(中国石油天然气股份有限公司西北销售兰州分公司)

脱硫溶剂再生系统的溶剂再生塔底重沸器壳程筒体上部出口附近区域极易发生腐蚀和泄漏[1]。 某气体精制溶剂再生系统塔底重沸器运行时间约10 年, 重沸器上部出口附近的壳程筒体频繁发生腐蚀并多次更换,严重影响了装置的正常生产。 为保证整个装置的长周期安全运行,需找出腐蚀原因。

1 运行工况简介

重沸器内径1 100mm,厚度16mm。壳体操作温度为125℃,操作压力为0.23MPa,介质为半贫液,主要成分为N-甲基二乙醇胺(RNH2),同时含有胺盐、管线腐蚀产生的固体颗粒及外来加氢装置的油等杂质;管程操作温度为143℃,操作压力为0.30MPa,介质为蒸汽。

2 失效检测

2.1 宏观检查

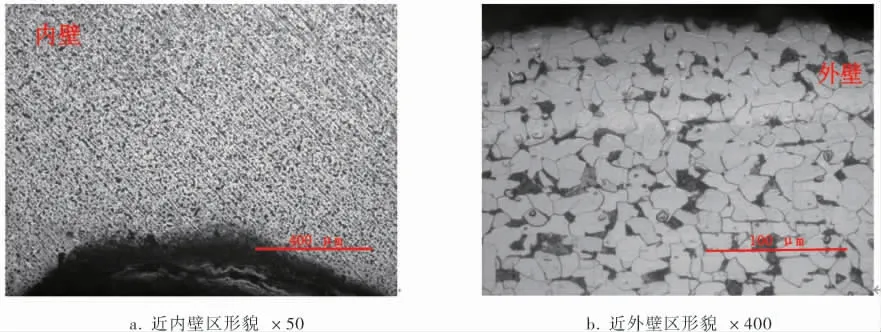

重沸器出口部位附近壳程筒体腐蚀形貌如图1 所示。 由图1a、b 可见,内壁表面主要存在点蚀和腐蚀凹坑两种形貌,凹坑大小、深浅不一,呈椭圆形,整体上表现为局部腐蚀,局部腐蚀较严重部位处凹坑深度约4.2mm,坑底较平坦,未发现裂纹;外壁表面较光滑,无明显腐蚀坑(图1c);内、外壁表面均失去原金属光泽,且覆盖着褐色腐蚀产物。

图1 重沸器出口部位附近壳程筒体腐蚀形貌

2.2 化学成分分析

采用德国直读光谱仪SPECTROLAB 对脱硫溶剂再生系统的溶剂再生塔底重沸器出口部位附近壳程筒体进行光谱分析(表1),结果表明,壳程筒体的化学成分符合GB 713—2014《锅炉和压力容器用钢板》对245R 材料的规定。

2.3 力学性能试验

对壳程筒体取样进行力学性能试验 (表2),结果表明,抗拉强度、屈服强度、断后伸长率和冲击功均符合GB 713—2014 对245R 材料的要求。

2.4 金相分析

壳程筒体局部腐蚀较严重处的组织形貌如图2 所示, 腐蚀坑处与正常部位组织均为铁素体+珠光体,近内壁区、近外壁区均存在连续的铁素体带,根据GB/T 34474.1—2017《钢中带状组织的评定 第1 部分:标准评级图法》,带状组织级别为2 级。

2.5 扫描电镜及能谱分析

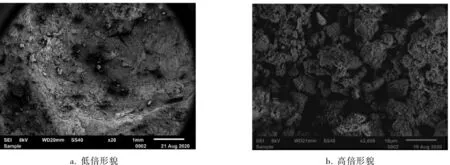

用日本JSM-6510 扫描电子显微镜对腐蚀坑底的腐蚀产物进行形貌分析如图3 所示,腐蚀产物较疏松且呈不规则的块状形貌。 由能谱分析结果(表3)可见,腐蚀产物以铁的碳酸盐、铁的硫化物为主,此外还存在大量的Na、Al、Si、K 及Ca 等杂质元素。

图2 壳程筒体局部腐蚀较严重处的金相组织

图3 腐蚀坑底部形貌

表3 能谱分析结果 wt%

3 腐蚀原因分析

由上述分析可见,重沸器壳程筒体材料和力学性能(除弯曲性能外)符合标准要求,金相组织中存在连续的铁素体带。

壳程中的碱性溶剂N-甲基二乙醇胺本身的腐蚀性不强,但经重沸器加热至125℃时,分解释放出H2S 和CO2, 此时重沸器壳程上部靠近出口处 的H2S 和CO2浓 度 最 大[2],构 成 了RNH2-H2SCO2-H2O 腐蚀体系, 导致该处发生H2S 和CO2腐蚀。 同时,溶剂中的固体杂质,在流动过程中冲刷设备内壁,使H2S 和铁作用后在内壁上生成的硫化铁盐、CO2与铁生成的碳酸盐等保护层脱落,裸露的金属再次发生H2S 和CO2腐蚀,加速了腐蚀过程。另外,重沸器管束材料升级为316L,而壳体却仍然使用碳钢,为电偶腐蚀创造了条件。

4 结论及建议

溶剂再生系统塔底重沸器壳程筒体上部出口附近区域长时间处于RNH2-H2S-CO2-H2O 腐蚀环境,主要发生了H2S 和CO2腐蚀,壳程筒体选材不当和溶剂未进行净化处理加速了腐蚀过程。为此,建议将壳程筒体材料更换为不锈钢;对溶剂进行净化处理;优化工艺条件,尽可能降低溶剂的腐蚀性。