大型板壳式热交换器在乙二醇装置中的应用

2021-01-18钟建华武海峰张向南姚立影魏筱婷

钟建华 武海峰 张向南 姚立影 魏筱婷

(1.中国石油乌鲁木齐石化公司;2.上海蓝滨石化设备有限责任公司)

乙二醇在国民经济中有着极其重要的地位,广泛用于生产聚酯纤维、 薄膜及容器瓶等聚酯类系列产品,还可用于生产除冰剂、表面涂料、表面活性剂、不饱和聚酯树脂,并且是合成乙二醇醚、乙二醛及乙二酸等化工产品的原料。 虽然乙二醇产品用途极为广泛, 但国内乙二醇的产量一直无法满足国内市场的强劲需求, 乙二醇的自给率不足60%,有相当一部分需要进口,容易受到国际市场供求关系的影响[1,2]。 随着国家“十三五”规划的实施, 发展和技术改造乙二醇工艺装置对我国经济发展有着重要的意义, 在我国环保要求日益严格的大趋势下, 新上或改造的乙二醇工艺装置必须优化资源配置,降低装置能耗。作为工艺过程中提供装置所需热能的关键设备, 进出物料热交换器流量大、 热负荷大, 其换热效果对降低装置能耗、节约投资和减少操作费用具有重要作用。

国内某能源化工公司近期拟新上年产40 万吨乙二醇项目, 针对其进出物料热交换器工位,笔者就采用大型板壳式热交换器和普通列管式热交换器两个方案进行综合对比分析,指出大型板壳式热交换器在乙二醇装置中的优越性。

1 大型板壳式热交换器

大型板壳式热交换器是目前国际上先进的高效、节能型换热设备。 大型板壳式热交换器采用方形波纹板片作为传热元件,板片间采用先进的专用程控自动焊机进行焊接,全焊接式板束装在压力壳内, 不仅具有板式热交换器传热面积大、传热效率高、结构紧凑、质量轻的优点,而且还具有列管式热交换器耐高压、耐高温、密封性能良好和安全可靠的优点。 大型板壳式热交换器可实现真正的“纯逆流”换热,与列管式热交换器相比,冷端与热端温差小,可以多回收热量,从而大幅节约装置的操作费用,已经被广泛应用于炼油、化工及核电等领域[3,4]。

2 传热机理

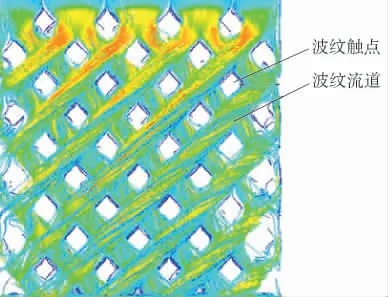

大型板壳式热交换器的传热核心为波纹板片,波纹板片具有“自分配”和“静搅拌”作用。 以斜波纹为例, 斜波纹板片流体流线图如图1 所示,根据流体模拟分析结果,流体在波纹板片表面流动时会在波纹触点处形成微小旋涡,旋涡可以使流体对壁面换热的参与度大幅增加,使得流体在很低的雷诺数下形成湍流, 且污垢系数低,传热效率是列管式热交换器的2~3 倍[5]。 在存在气、液两相(两相流)的应用场合当中,波纹流道内部的“静搅拌”作用,克服了列管式热交换器由于介质折流“翻转”造成的气、液两相分离,“静搅拌”作用还大幅降低了结垢,从而使设备的维护和清扫非常方便[6]。

图1 斜波纹板片流体流线图

3 设备结构

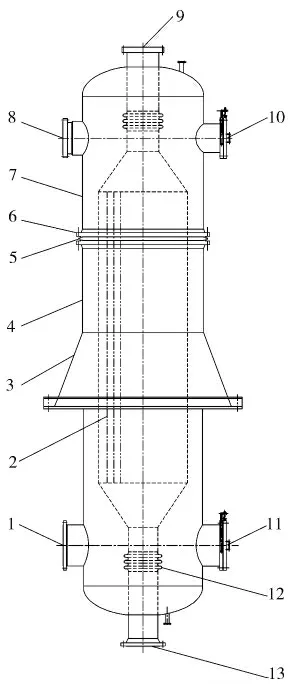

大型板壳式热交换器的设备结构如图2 所示。 将厚度为0.8~1.2mm 的不锈钢薄板压制成型后形成波纹板片,两张波纹板片对扣焊接形成板管,多张板管叠摞焊接形成全焊接方形板束。 板束整体安装在圆形壳体中,管板起到支撑板束和防止壳程流体短路的作用。 在板束的上下两端设置膨胀节,有效解决板束热膨胀问题。 板束为整体可抽芯结构,可对板束进行维修或更换。 另外,由于方形波纹板片可以由压机分次连续压制成型,单板面积不受压机限制,易于大型化,目前单台设备的最大换热面积达到13 000m2。 介质流为冷流体由设备底部进入板束板程,由设备顶部流出;热流体由设备上壳体侧向开口进入板束壳程,由设备下壳体侧向开口流出,冷热流体在板束中实现纯逆流换热[7]。

图2 大型板壳式热交换器结构示意图

4 工艺设计

以国内某能源化工公司拟新上年产40 万吨乙二醇项目为例, 针对其进出物料热交换器工位,笔者采用大型板壳式热交换器方案进行工艺设计,然后与普通列管式热交换器方案进行对比并做技术说明。

4.1 设计参数

乙二醇装置进出物料热交换器设计参数见表1,其允许阻力降(冷热侧合计阻力降)不大于30kPa,冷侧-热侧设计压差不大于1.0MPa,面积余量要求不小于50%。

表1 进出物料热交换器设计参数

4.2 设备选材

乙二醇俗称甘醇,对铁离子较为敏感,当遇到含铁杂质时会变成黄色或棕色;另外在乙二醇生产工艺中产生的甲酸甲酯、草酸二甲酯等中间工艺流体对铁离子含量也有严格要求,而且显弱酸性。 因此在乙二醇生产过程中,对于热交换器等设备要求与工艺介质接触的部分应使用不锈钢材料[8]。

本项目中兼顾介质特性、温度特性和设备经济性, 热交换器的传热元件选用不锈钢S30403,壳体选用Q345R+S30403。

4.3 设备选型

4.3.1 板壳方案

板形选择:鉴于常规人字形波纹板片的流道阻力较大,同时为了避免热侧流体中催化剂粉末颗粒堵塞流道,本项目波纹板片需选用宽流道板形[9],如图3 所示,流体通道宽度设置为8mm,冷、热侧波纹深度均为4mm,板片厚度为1.0mm。本项目中冷热流体温度交叉严重,为了提高传热温差,冷热流体需采用纯逆流的流动方式,因此综合考虑, 设备选用宽流道纯逆流波纹板片[10]。板片叠摞形成如图4 所示的板束结构。

图3 板形实物图

图4 板束结构示意图

设备型号为LBQ2100-3.3/3.3-1000-5/1.2-1。壳体内径2 100mm,板程设计压力3.3MPa,壳程设计压力3.3MPa,换热面积1 000m2,波纹板片规格(长×宽)5m×1.2m,板程数和壳程数均为1。 设备立式布置,净重约47t。

4.3.2 光管方案

若采用U 形管形式,两管程,传热温差降低,面积较大,不适用于温度交叉场合,不建议选用U形管结构;若采用固定管板式热交换器,操作温度较高,需要在壳体上增加膨胀节,而壳体的设计压力达到3.3MPa,该压力工况下膨胀节的设计和制造难度较大,不建议选用固定管板结构[11]。 综合考虑光管方案只能选用浮头式结构方案,经工艺核算,设备型号BES2300-3.3/3.3-3835-12/19-1Ⅰ, 壳体内径2 300mm, 管程设计压力3.3MPa, 壳 程 设 计 压 力 3.3MPa, 换 热 面 积3 835m2,换热管规格(外径×壁厚)φ19mm×2mm,换热管长12m,管程数和壳程数均为1,Ⅰ级管束[12]。 设备立式布置,净重约127t。

5 对比说明

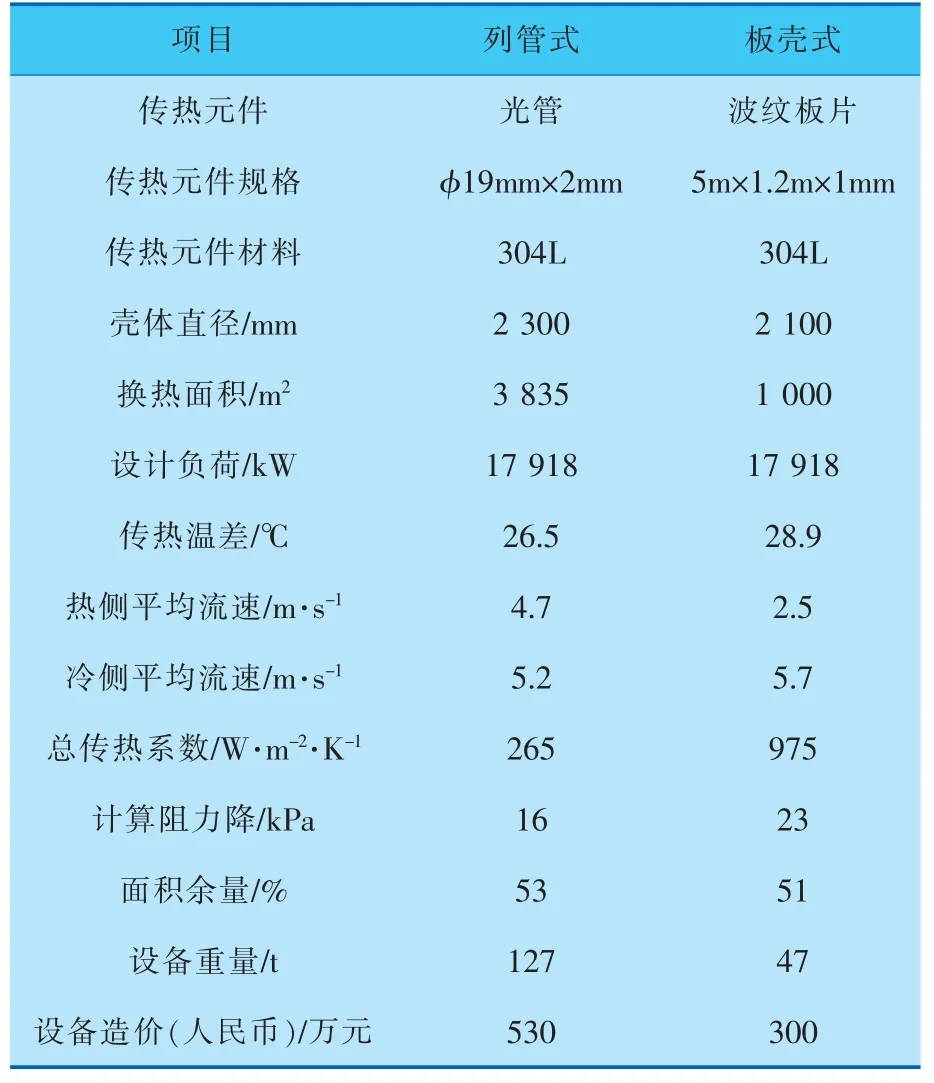

针对上述项目中进出物料热交换器工位,采用大型板壳式热交换器和普通列管式热交换器两种方案,设计参数对比见表2。

表2 两种设备方案设计参数对比

两种设备方案中, 板壳式与列管式对比如下:

a. 壳体直径减少了9%, 换热面积减少了74%,说明板壳式方案较列管式方案体积小,结构紧凑;

b. 传热温差提高了9%, 这是由于列管式方案的壳程流体存在折流,板壳式方案的两侧流体是完全纯逆流;

c. 热侧平均流速减少了46%,冷侧平均流速相当,总传热系数提高了268%,说明波纹板片较光管的强化传热效果显著;

d. 计算阻力降提高了44%,这是由于波纹触点增加了阻力系数,阻力增加,不过仍在允许阻力降范围内;

e. 设备重量减少了63%,板壳式方案重量轻,间接降低了基础框架投资费用和设备安装费用;

f. 设备造价减少了43%,板壳式方案降低了设备一次性投资。

由表2 可知,板壳式方案在上述进出物料热交换器工位中具有传热效率高、 布置空间小、重量轻的优点, 可以节省一次性投资和间接费用,尤其是在传热元件材料为不锈钢的场合下,板壳式方案具有更高的技术经济性。

6 结束语

目前,大型板壳式热交换器凭借其传热面积大、传热效率高、结构紧凑、重量轻的优点已经被广泛应用于炼油、化工等领域,通过笔者的对比,说明在乙二醇生产装置中,进出物料热交换器工位采用大型板壳式热交换器可以降低设备投资,经济效益明显,具有显著的技术经济性。 后续随着装置大型化发展趋势,大型板壳式热交换器在乙二醇装置中将具有广阔的应用前景。