储罐底板变形机理与有限元强度分析

2021-01-18周忠贺王亚东许皆乐郑建勇曹志红

周忠贺 王亚东,2 许皆乐 郑建勇 曹志红

(1.浙江省特种设备科学研究院;2.浙江省特种设备安全检测技术研究重点实验室;3.中国石油化工股份有限公司镇海炼化分公司)

储罐作为成品油输转、油品调合和原料储备的储存设备,是储运系统和石油化工装置的重要组成部分[1,2]。 随着现代工业的快速发展,储罐数量和容量迅速增加。 而储罐多存储易燃易爆、对环境有污染的介质,一旦发生安全事故,将造成严重后果。 因此,保障储罐安全运行是工作之重[3,4]。

目前, 国内外相关学者对储罐安全性开展了大量研究。 陈国华和成松柏详细分析了LNG危险特性, 对储罐主要事故类型开展了后果模拟和定量风险评估[5];张璐莹等采用试验和数值模拟相结合的方法, 研究了不均匀沉降条件下储罐腐蚀速率和应力变化的规律[6];单彤文等对爆炸载荷作用下储罐结构安全性进行了优化研究[7];卞学吉等以大型立式储罐为研究对象,把流体等效成梯度压力,对基础、地基、罐体的位移和应力情况开展了研究[8];陈志平等基于数值模拟分析了结构参数对油罐安全性的影响和准静态弹塑性屈曲[9];刘松等利用超声波检测技术对储罐底板缺陷损伤识别问题开展了研究[10]。 目前,虽然对储罐开展了不少研究,但对底板变形后储罐的应力分布研究较少,而底板是整个储罐的基础, 一旦发生变形容易导致泄漏、爆炸等重大事故。 基于此,笔者将以某公司容量为500m3的常压储罐为研究对象,分析底板变形原因, 并利用有限元分析方法对底板变形后的储罐进行应力分析,找出薄弱部位,提出防控措施, 以期为储罐的安全运行提供参考。

1 现场检测数据

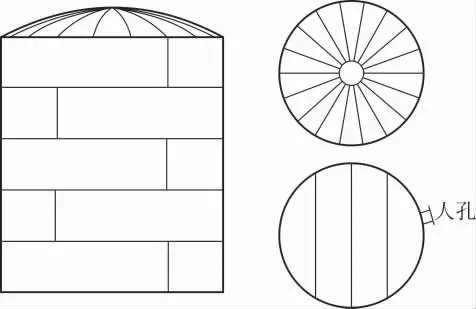

检测对象为立式圆筒形拱顶式结构储罐,由不同厚度的多块钢板焊接制作而成, 钢板厚度与储罐内径的比值很小, 属于典型的薄壁结构。 储罐几何结构如图1 所示,结构参数如下:

直径 7 700mm

高度 9 200mm

容量 500m3

底板厚度 8mm

壁板厚度(自上而下) 8、8、8、10、10mm

拱顶板厚度 5.5mm

图1 储罐几何结构示意图

底板作为储罐的关键组成部分,由于不均匀的土壤沉积、非均匀分布外载荷作用或者焊接工艺顺序不同,容易导致其结构发生变形,波浪变形是底板常见的变形方式。

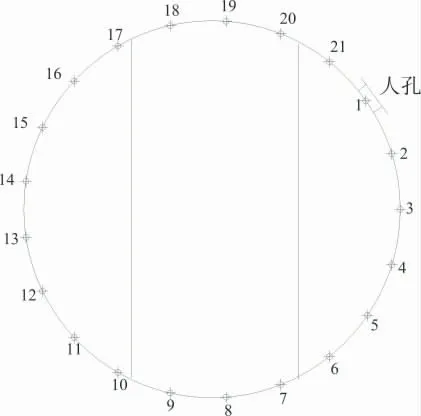

由现场检测知,该罐底板在刚性地基条件下发生较严重的波浪式变形,表现为整圈边缘底板向上翘曲,底板形状呈凹形。 为进一步摸清底板变形情况,对底板相关数据进行检测,检测点分布如图2 所示,检测数据见表1。

图2 储罐底板检测点分布示意图

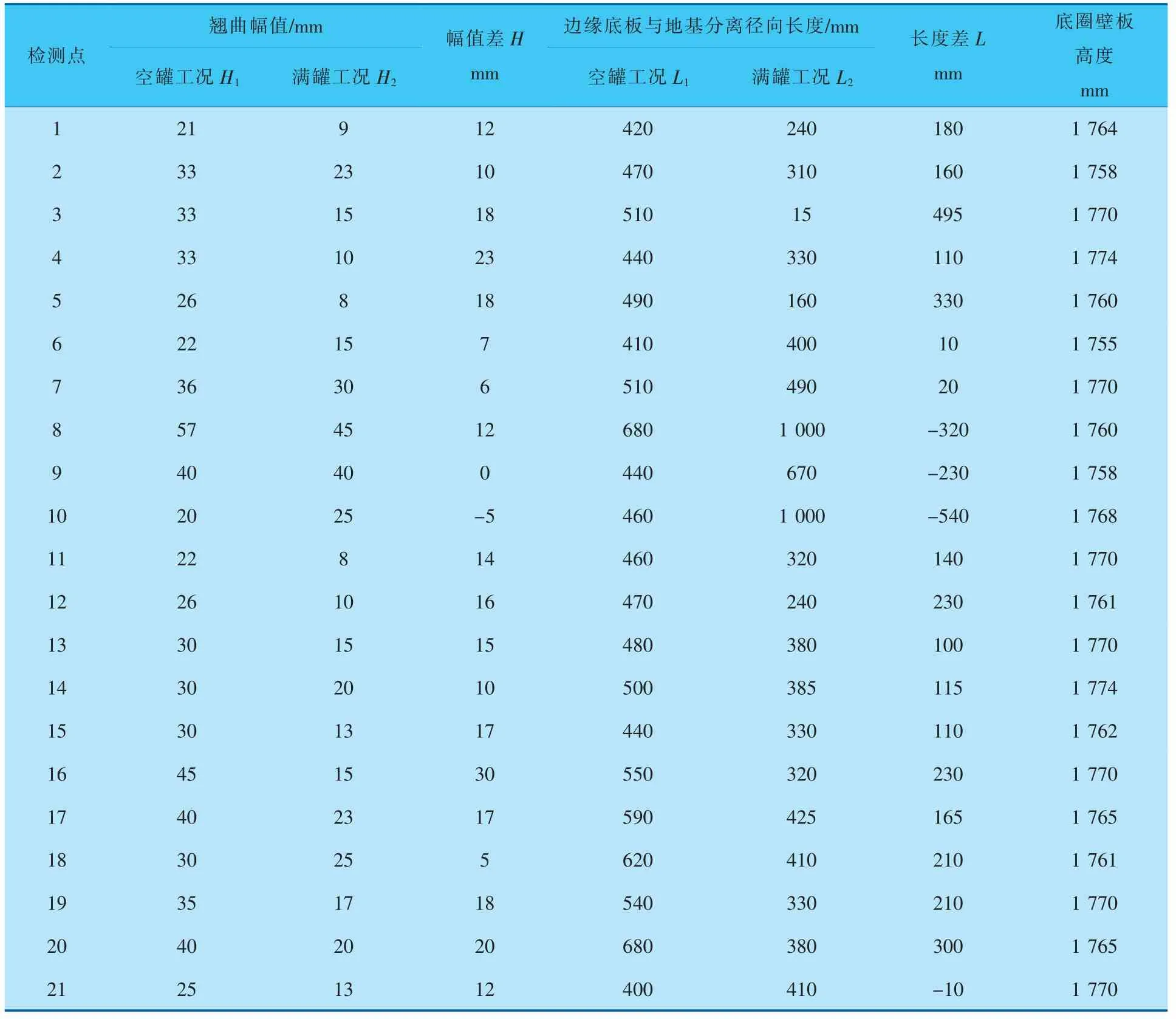

表1 储罐空罐工况与满罐工况下的检测数据

由表1 可知,罐底板在长期使用过程中形成了中间低边缘高的凹形;在空罐工况下边缘底板相对地基均发生了不同程度的翘曲,最大翘曲幅值57mm,位于检测点8,最小翘曲幅值21mm,位于检测点1; 在满罐工况下边缘底板翘曲幅值虽有减小,但相对地基仍有不同幅值的翘曲,最大翘曲幅值45mm, 位于检测点8, 最小翘曲幅值8mm,位于检测点5。同时,检测点6~10 的翘曲幅值差和长度差相对其他数值均较小或为负,这是由于底板不平导致罐体在满罐后发生倾斜,罐体倾斜方向为由检测点8 向检测点19 倾斜, 边缘底板翘曲幅值虽整体减小导致底板与地基接触面增加, 但因为罐体倾斜导致检测点6~10 的翘曲幅值和边缘底板与地基分离径向长度值增大,从而致使空罐工况与满罐工况下检测点6~10 的差值较小或为负。 底圈壁板高度存在一定差异,这是因为储罐服役期间因工程需要进行了迁移,迁移方式为在罐体焊缝区域进行切割分离,后运至指定位置再焊接拼装,因此壁板在进行切割再焊接的过程中,有可能因切割或焊接工艺导致壁板高度略有差异。

2 底板变形原因分析

2.1 焊接应力对变形的影响

在焊接过程中, 焊缝附近的金属与热影响区因加热而造成温度上升, 被加热的区域体积出现膨胀,进而受阻产生收缩变形。焊缝附近金属和热影响区金属的温度冷却至室温时, 因该区域体积被收缩,不能恢复到原有尺寸和形状,进而对拉伸影响较大,在频繁拉伸后产生应力。而且因为该罐材料为再焊接钢板, 焊缝附近区域属于已经加热过的区域,二次加热后体积膨胀更为严重,从而导致收缩变形随之加重,致使应力分布也越不均匀;其次储罐体积膨胀量、 焊缝具体位置和所处外部环境在高温影响下均受到约束, 温度降至室温时储罐会产生不同程度的塑性与变形。

2.2 同层罐壁高度不一致导致的变形

储罐在迁移切割过程中,因现场工艺水平限制,切割后的罐壁高度不能完全保持一致,而切割后没有对钢板做进一步处理(高度一致、除去焊缝和热影响区), 导致在再焊接后应力分布不均匀,容易使罐体产生扭曲变形,椭圆度增加,底板向上翘曲。

2.3 焊接顺序带来的影响

应力分布一般受焊接顺序的影响,焊接顺序不合理可能导致储罐底板焊接变形、应力分布不均匀或过于集中。 在储罐焊接制造过程中,储罐承建单位技术人员因施工不规范,对焊接顺序研究不深入, 特别是针对该再焊接罐没有科学、合理地选择焊接参数,导致焊接变形增加。 对于储罐焊接结构来说, 要提升对焊接结构构成的了解,将焊接速度、电流及电压等参数控制在一定范围内,保证焊接结构不同参数的稳定性,减小焊接顺序对焊接状态、应力分布及焊接效果的影响。

综合上述分析可知,该储罐切割迁移过程中同层罐壁高度不一致,焊接时易产生变形,焊接顺序不合理进一步加大了应力分布不均匀,而且该罐钢板焊缝处已进行过一次焊接,在再焊接时焊接应力分布更为复杂,所以在三者共同作用下导致底板发生向上翘曲的变形。

3 有限元分析

3.1 计算模型

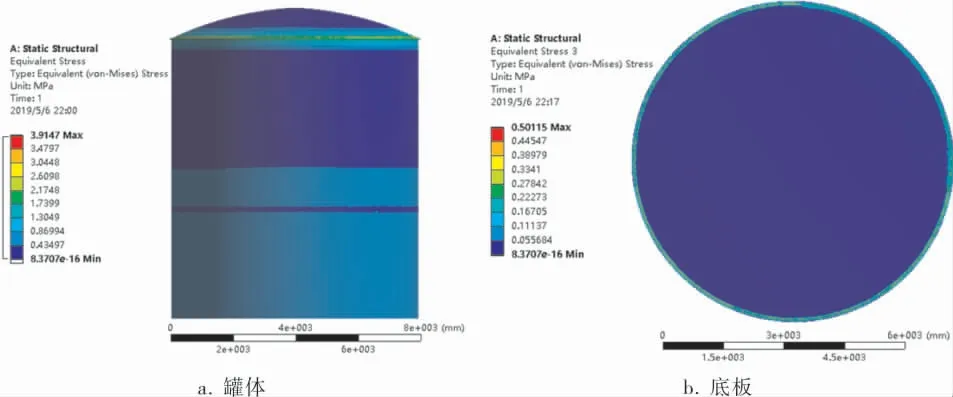

底板变形后容易导致储罐应力分布复杂,其中底板翘曲区域、底圈壁板和大角焊缝是储罐应力分布最为复杂的区域,也是最危险、最容易出现事故的区域。 因此,针对该罐实际情况,对底板变形后的储罐进行结构强度分析,保证储罐安全运行。 根据储罐结构参数与底板变形后的数据进行有限元建模和网格划分,为确保模拟计算时能够合理反映储罐受力状态,对容易发生应力集中的底板变形区域和大角焊缝区域进行局部加密,经网格独立性检验,得网格数为478 976 个,网格模型如图3 所示。 罐体选用Q235B 钢板,屈服强度σs=235MPa,材料密度ρ1=7850kg/m3,许用应力σ许=116MPa,弹性模量E=206GPa,泊松比μ=0.3。

图3 储罐网格划分模型

3.2 结果分析

3.2.1 空罐工况底板未变形结果分析

对空罐工况下底板未变形的储罐进行应力分析,结果如图4 所示。 由图4 可以看出,底板未变形的储罐应力较小而且分布均匀,最大等效应力为3.91MPa, 位于储罐的拱顶板与顶层罐壁焊缝区域;底板最大等效应力为0.50MPa,位于储罐的大角焊缝处。

图4 空罐工况底板未变形储罐等效应力分布

3.2.2 满罐工况底板未变形结果分析

对满罐工况下的未变形储罐进行应力分析(图5),施加流体对底板的压强P1=0.2MPa,流体对罐壁压强P2=1.4504×(7100-y)×10-5MPa。 由图5 可知,罐体应力由下至上逐渐减小,最大应力为55.59MPa,底板最大应力为16.04MPa,小于许用应力116MPa,位于大角焊缝处,这主要是由于该处承受罐体自身重量的压应力。

图5 满罐工况底板未变形储罐等效应力分布

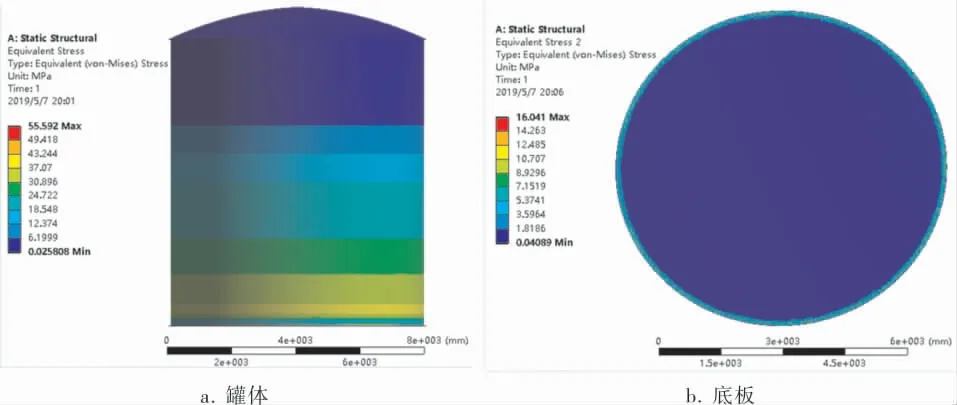

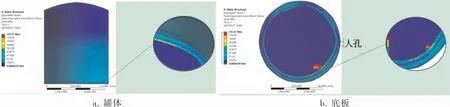

3.2.3 空罐工况底板翘曲结果分析

对空罐工况下的变形储罐进行应力分析(图6)。 由图6 可知,储罐罐壁和拱顶应力分布均匀,且应力值较小;底板和大角焊缝临近区域分布着较大应力,最大等效应力为61.53MPa,位于人孔位置下方底板区域,小于许用应力116MPa;同时看出由于底板翘曲,罐底板承受着罐体对底板的压应力,导致翘曲区域产生了剪应力,因此翘曲区域与平整底板连接处产生较大应力分布。

3.2.4 满罐工况底板翘曲结果分析

对满罐工况下的变形储罐进行应力分析,得到应力分布如图7 所示。 由图7 可知,满罐后罐壁受力较为均匀,应力由下至上逐渐减小,这是由于随着液位升高, 流体对罐壁的压力逐渐降低;沿罐底板翘曲区域和大角焊缝区域应力分布较大,底板翘曲区域应力分布集中,最大等效应力为141.01MPa,超出许用应力116MPa,位于人孔左侧45°底板翘曲区域, 这是由于储罐在满罐后流体和罐体本身对底板产生更大的压力,导致储罐底板翘曲区域产生向下的变形,进而导致该区域剪应力增加,同时翘曲区域向下变形也相应造成底板翘曲区域与罐壁相焊接的大角焊缝变形产生较大剪应力。 因此,在后期运行时应对储罐底板进行修复或补强措施, 调整罐体垂直度,并注意储罐频繁进出液导致的底板交变疲劳损伤。

图6 空罐工况变形储罐等效应力分布

图7 满罐工况变形储罐等效应力分布

4 结论

4.1 储罐底板发生波浪式变形, 表现为整圈边缘底板向上翘曲,底板形状呈凹形;满罐后的储罐相对于空罐工况发生了倾斜,倾斜方向为由检测点8 向检测点19 倾斜。

4.2 底板变形的原因是切割迁移过程中同层罐壁高度不一致,焊接时易产生变形,加上焊接顺序不合理和钢板二次焊接,导致焊接应力分布不均匀,在三者共同作用下致使底板产生向上的翘曲变形。

4.3 空罐工况下罐壁和拱顶应力分布均匀,罐体最大等效应力为61.53MPa,位于人孔位置下方底板翘曲区域;满罐工况下罐壁受力较为均匀,应力由下至上逐渐减小;底板翘曲区域和大角焊缝区域应力分布集中且应力较大,最大等效应力为 141.01MPa, 超出许用应力116MPa, 位于人孔左侧45°底板翘曲区域,应对底板进行修复或补强, 调整罐体垂直度,并注意储罐频繁进、出液导致的底板交变疲劳损伤。