Delta机器人传送带标定的改进方法研究

2021-01-18王程民何时剑

王程民,万 薇,何时剑

(江苏电子信息职业学院,江苏 淮安 223003)

1.引言

在工业生产当中,一般生产线都有分拣搬运环节,而往往由于工作任务简单重复,人工操作容易产生疲劳从而导致效率降低,且容易出错。Delta机器人作为一种工业并联机器人,具有很好的灵敏性与准确度,特别适合轻、小工件的抓取,在生产线上用来取代人工操作已经成为趋势[1,2]。由于执行器安装在Delta机器人的底部,机器臂不需承载执行器本身的重量,因此可以用轻的复合材料制成[3]。从而Delta机器人的惯性很小,可以高速进行,可以具有很大的加速度。在工业上特别适合用作小型零部件产品的分拣与搬运。

2.Delta机器人工作原理

与Delta机器人相配套的是传送带。它的作用是将工件源源不断输送到机器人工作空间内,然后通过机器视觉对传送带上的工件进行识别,根据识别的结果完成分拣与搬运的工作。

图 1 Delta 机器人自动分拣线

由于机器人本身具有的位置坐标关系、提供机器视觉的工业相机的坐标关系以及传送带的坐标关系[4]。这三个坐标关系需要形成一个闭环,进行位置的相互转换[5,6]。这种相对于机器人坐标系的转换关系的建立过程,就称为标定。

3.标定算法及存在的不足

定义机器人的坐标系为R,传送带的坐标系为C,则C到R的转换矩阵为,则知道物体在传送带上的姿态 ,就可以通过转换矩阵获得在机器人坐标系下的姿态:转换矩阵是由平移向量和旋转矩阵构成,当传送带移动一段距离,就可以得到机器人坐标系和编码器的变化值的比例关系,这个比例关系就是传送带的旋转编码器的比例因子[7,8]。

图 2 传送带标定

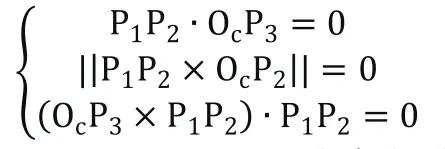

图2为传送带标定过程:

第一步,在传送带任意一点,称为P,移动Delta机器人,将机器人上的执行器末端与P点接触,在机器人坐标系下记录P点的坐标记为P1,编码器的值为Vp1;

第二步,让P点运动一段距离,再次将Delta机器人的执行器末端与P点接触,记录P点的在机器人坐标系下的坐标记为P2,编码器的值为Vp2;

第三步,移动Delta机器人,在P1、P2中间某个位置沿传送带的轴向移动一个距离,记录P点的在机器人坐标系下的坐标记为P3。

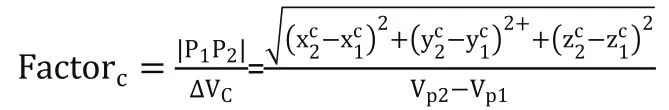

通过计算|P1P2|以及编码器在这两点的差值ΔVC,可以得到比例因子:

确定了比例因子Factorc,就可以通过编码器的度数差值ΔV,计算出机器人移动的距离Δ了

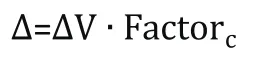

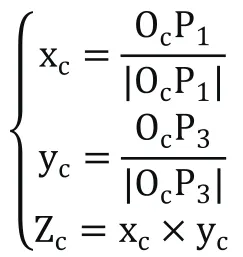

第四步,传送带轴向标定,由于机器人相对传送带是有偏角的,所以机器人末端轨迹中并不垂直与传送带的方向。构建传送带坐标系C,则有:

由此得Oc在R坐标下的位置即

传送带基坐标系为

基于以上的过程,完成了从传送带到机器人坐标系的转换,从理论上来说就可以对传送带上的物体进行位置坐标转换进而抓取。可是在实际工作中,传送带在外力作用下可能存在外力作用带来的位移误差[9],以及假定传送带与机器人坐标系仅有位置偏移而没有发生姿态变化[10],因此这种算法实际上是有可能产生较大的误差的。

4.标定算法的改进

根据前面的分析,由于坐标系是闭环系统,因此这里需对标定算法进行改造,使得它成为闭环算法才能更好地提高系统的稳定性与可靠性。根据设置固定坐标的检测点通过反推,可以得到再通过实际检测得到检测到的坐标记为进行简单的减法计算就可以获得x,y两个方向上的偏差考虑到相机采集时的光照条件等环境影响,需要根据多次实验结果,调整阈值当两个偏差均低于阈值时,则表示标定成功,否则就需要重新标定传送带坐标系。就这样建立一个闭环的标定反馈系统。

5.结语

通过标定建立传送带坐标系与机器人坐标系的转换联系,为了克服在系统中存在的误差,建立测试点来检测标定偏差,并根据实验情况确定阈值判断,反应标定的准确情况,完成闭环反馈,为整个Delta机器人分拣系统提高了准确性,具有实际意义。