超声技术在矿物加工中的应用进展

2021-01-15黄万抚胡运祯黄李金鸿曾祥荣张天锡

黄万抚,胡运祯,黄李金鸿,曾祥荣,张天锡

(1.江西理工大学 资源与环境工程学院,江西 赣州 341000;2.江西理工大学 建筑与测绘工程学院,江西 赣州 341000)

超声波是指频率超过2×104Hz的声波,具有聚束、定向、反射、投射等一系列特性,其振动可以引起矿浆内矿粒产生极大的速度与加速度,给矿粒传递极大能量,对矿粒产生包括空化效应、机械效应等一系列特有效应。随着矿产资源的日益枯竭,矿石细贫杂的问题愈发明显,在选矿过程中,寻找新工艺,减少矿产资源浪费,提高资源利用率便迫在眉睫。超声波作为一种具有自身独特性质的工艺,对矿浆进行预处理后,能使选矿指标有着较为显著的提升。超声工程学在矿物加工领域的研究应用主要包括检测超声和功率超声两大类,本文对这两方面在矿物加工中的作用机理、研究进展、应用情况进行了探讨。

1 检测超声在矿物加工过程中的应用

检测超声利用了超声传播的特征和信息载体的特性,检查材料缺陷,测量物体的几何尺寸、物理化学性能及其他非声学性质和参量的方法和技术。由于超声波频率高,波长短,衍射现象不明显等特点,在测量过程中有着灵敏度高,速度快,成本低,对人体无害,不需要直接接触待检测物进行直接接触等优势。

1.1 粒度检测

粒度检测是选矿中的重要指标,浮选不但要求矿物单体解离,而且要求适宜的入选粒度,如果矿物粒度不当,会引发一系列问题。例如浮选指标下降,矿物资源、选厂用水、用电的浪费。因此粒度检测在矿物加工过程中有着重要的作用。现在常用的粒度分析设备有激光粒度分析仪,嵌入式在线粒度分析仪和超声粒度分析仪等。

超声粒度分析仪相比于嵌入式分析仪,无须与矿浆直接接触,分析速度快,精度高。相比于激光粒度分析仪,超声波的强穿透性可以保证探头和矿浆存在缓冲区,探头不会被飞溅的矿浆污染和阻塞。

超声波粒度分析仪根据反映的声波性质和衰减系数α的性质设计的。造成超声波衰减的主要原因是流体介质对超声波的吸收和流体介质中悬浮粒子对超声波的散射。在确定的传播距离内,在介质的其他物理性质近似的情况下,相同频率的超声波在不同的介质浓度和不同的介质粒度组成条件下,其强度的衰减是不同的。也就是说它们的衰减系数a是介质浓度和粒度的函数。而在介质浓度和介质粒度相同的条件下,在不同频率的超声波作用下,超声波强度的衰减与介质粒度之间有着不同的非线性关系。

(1)

上式中I为接收探头接收到超声波的声强,I0发射探头发出超声波的声强,α为衰减系数,x为超声波移动的距离。

图1为超声粒度分析仪原理图,通过发射探头发射超声波,缓冲区1反射的声波由接收探头3接收,样品区反射的声波由接收探头2接收,缓冲区2反射的声波由接收探头1接收,投射的音波由接收探头4接收。通过对比各个探头接收到声波的强度,就可以计算出样品的粒度。

图1 超声粒度分析仪原理图Fig.1 The schematic of ultrasonic grain size analyzer

美国Autometrics生产出第1代PSM-100粒度分析仪,适用于测量-0.053 mm占20%~80%的目的矿浆;紧接着推出PSM-200粒度分析仪,适用于-0.025 mm占90%的细粒物料[1];芬兰奥特昆普公司的PSI系列粒度分析仪;我国最早研制出的马鞍山设计院研制出CLY型粒度分析仪,其结构与美国PSM分析仪类似;北京矿冶研究总院开发、研制BSDM-1型矿浆浓度计;丹东东方测控技术股份有限公司的DF-PSM粒度分析仪,可以测量颗粒 ≤1 mm,P80为25~295 μm的分布[2-5]。

目前超声波粒度仪已经在国内多处公司投入使用[6]。DF-PSM在线超声粒度分析仪在金堆城百花岭、卅亩地选厂投产,用于磨矿系统中,溢流-200目含量和矿浆浓度误差都在2%以内,便于调整磨矿操作,使旋流器分流的浓度、细度更加稳定,为浮选作业提供更好的环境,提高钼精矿产品质量,跑粗现象减少,尾矿品位降低[7]。

1.2 浓度检测

浓度对泡沫浮选有着重大影响,适宜的浓度有益于矿粒与气泡碰撞吸附,保证了气泡对矿物具备足够的负载能力。矿浆浓度过低时,回收率较低;浓度过高时,又会导致浮选机工作环境变差,使浮选指标变差。

目前市场上有静压力法、重力法、浮子法、γ射线法、振动法、光电法等多种浓度检测方法。在测量矿浆中矿粒的粒径时,粒径本身相差较大,探头工作环境差,工作时间长等一系列因素,对探头耐磨耐腐蚀性要求较高,导致其他方法无法长期稳定的进行测量。而超声波法自身由于穿透力强,无需与矿浆直接接触。

超声浓度检测的方法主要是利用超声衰减作用进行测量,超声波在矿浆中传播时,振幅会随着矿浆中固体含量多少和固体颗粒大小而变化。选取合适的超声频率,便可以得出衰减量与矿浆浓度的关系。按照声学原理,振幅衰减和矿浆浓度呈指数相关:

A1=A0·e-K1lr3f4q

(2)

经推导计算得出:

(3)

矿粒对高频超声波的衰减主要是散射衰减,它与矿粒的浓度、粒度、比重和表面形貌(平整或是凹凸不平)等等有关。其中r为矿浆中矿粒的半径,q为矿浆浓度,l为超声波在矿浆中的传播距离,f为超声波频率,K1为衰减系数,A0为超声波在纯水中传播l距离后的振幅,A1为在矿浆中传播l距离后的振幅。见图2,矿浆浓度检测仪主要是利用矿浆中矿粒对超声波的衰减作用,通过探头A和B发射、接收并测量超声波强度,通过悬浊液中悬浮粒子对超声的衰减,计算出悬浊液浓度。

我国从上世纪60年代就开始对超声工业测量技术开始研究,受限于当时材料和电子科学的限制,在上世纪90年代,南化集团生产出USC型超声波硫酸浓度计[8]。丹东东方测控技术股份有限公司的DF-6420,测量精度:2.0%(1σ),浓度范围:-70%[9]。截止2014年,已成功用于50多个工业现场,为矿山选厂有很好的指导意义。赞比亚穆利亚西铜矿于2016年采用DF-6420型超声波矿浆浓度计,矿浆测量结果标准偏差<1.7%,克服了气泡、粒度、温度、磨损等因素的影响[10]。安庆铜矿充填自动化控制系统中采用超声波浓度计对胶结填充矿浆进行测量,测量、维护方便,使得填充工艺流程基本实现了自动化[11]。

图2 超声浓度分析仪原理图Fig.2 The schematic of ultrasonic concentration analyzer

1.3 流量检测

在选矿流程中,矿浆流量的测量是保证选厂过程控制与金属平衡计算的重要参数,在矿山中,旋流器进浆流量、溢流流量、尾矿浓密机底流流量、中间产品流量,结合相应矿浆浓度,进行矿量计算,方便矿山对流程工艺进行控制管理。

现有矿浆流量测量工艺有两种,一种为电磁流量计,另一种是超声流量计。由于矿浆成分较为复杂,具有磨蚀、易粘着、易沉积等特性,电磁流量计在接触测量的过程中,电极和探头磨损严重,传感器上存在矿物沉积,导致测量结果准确性和稳定性较差。超声波测量矿浆流量,无需接触,对矿浆流动不产生影响,不受流体导电性和磁性的影响,穿透力强可用于测量大管道的流量测量,并且可以通过测量矿浆气泡来对测量结果进行修正,准确率和稳定性较高。

超声流量计常用的有两种,其一是通过超声在不同介质中传播速度不同而产生的声速流量计,成为时差法超声流量计。另一种是基于多普勒效应的多普勒超声流量计。超声波流量计通常由测量变换器、超声波产生和接收电路及信号处理系统三部分组成。测量变换器,简称变换器,它包括超声波发射换能器、接收换能器,实现换能器与流体媒质之间声耦合的声导(或称声楔)及其相应的机械联结组件等。

超声波在静止的媒质中的传播速度与在流动的媒质中传播速度不同。具体变化值与媒质流速有关。因此通过测量超声传播速度的变化,就可以测定媒质的流速,得出媒质的流量。

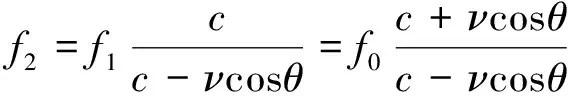

现在常用的是多普勒流量计,其原理为多普勒效应:物体辐射的波长因为波源和接收点的相对运动而产生变化。通过测量流体中运动粒子散射声波的多普勒频移,以此完成流量检测。

见图3,由发射探头发射与矿浆流向夹角为θ,频率为的超声波,部分超声波由矿粒反射,由接收探头接收,接收到的频率为f2,c为超声波在矿浆中的传播速度,通过多普勒效应计算便可以得出矿浆流速v。

图3 多普勒超声流量计原理图Fig.3 The schematic of Doppler ultrasonic flowmeter

(4)

由于声速远远大于矿浆流速,所以有,

(5)

(6)

19世纪20年代,Rutten O发明了世界上第一台时差法超声波流量计[12];20世纪80年代,多普勒式超声波流量计开始成为主流。我国超声流量计起步较晚,20世纪90年代,同济大学声学工作室等开始独立研发[13]。至今,浙江大学,天津大学、华中科技大学、哈尔滨工业大学等学校已经在超声流量测量技术方面取得了一定的成果,也有多家公司开始投入生产超声波流量设备[14]。2013年中铁资源伊春某钼矿采用了DN900声呐流量计,用于测量旋流器溢流中矿浆流量[15]。2017年江铜德兴某铜矿,对旋流器进浆管道流量进行测量。测量误差都<1.0%[16]。

1.4 料位检测

采用料位仪对矿山选厂的矿仓进行料位测量,可以杜绝空仓,溢仓等事故,还能改善工人的劳动环境,提高设备运转率。

现有料位检测设备主要有重锤式料位仪、阻尼叶片式料位仪和超声波料位仪。重锤式料位仪在测量中误差较大,重锤会没入物料而发生故障。阻尼叶片式料位仪只能测量固定矿仓内固体物料高度,无法进行动态测量。超声料位仪不仅能够动态、精确测量物料高度,还能对液位高度进行测量。

现有物料测量中,在连续测料位的超声技术中,应用最广的是超声波脉冲回波法,它的基本原理是:发射超声换能器发出的超声脉冲,通过传声媒质传到被测液面,经反射后再通过传声媒质返回到接收换能器,测出超声脉冲从发射到接收在传声媒质中传播的声时,再根据传声媒质中的声速,就可以算得从换能器到物料的距离,从而确定料位。

在矿仓顶端垂直向下安置超声波探头,探头间断性向下发射脉冲,通过测量接收探头接收到反射回的声波的时间,来计算发射探头到物料位面的距离。

(7)

h=L-α

(8)

其中,ν为声波在空气中的传播速度,t是接收到反射超声波所用的时间。通过计算,可以得出料位高度h。

上世纪60~70年代,美国THERMO RAMSEY公司的超声料位仪,德国Endres&Hauser公司的NIvotester FTU181,日本的UMK等一系列超声料位仪已经有了成熟应用。我国超声料位仪的起步较晚,但在1979年,我国研制的USK型超声波位置控制器开始投产,相比于辐射式物位计、机械式物位计、电磁式物位计、光学式物位计等其他类型物位计,有着安全无污染,精确度高,不会损害物料等一系列优点[17]。现在超声料位仪已经广泛应用于各类矿山仓库,杜绝了矿仓空砸等设备事故,减少了操作人员在恶劣环境下工作,提高了设备的运转效率[18]。

2 功率超声在矿物加工过程中的应用

功率超声是通过超声能量对物质的作用来改变或加速改变物质的一些物理、化学和生物特性或状态。在工业上常用某些逆压电效或材料的磁致伸缩效应来制作超声换能器。在应用上,分为大功率和高声强两类。在超声传递过程中,伴随着空化效应、力学效应、热效应、化学效应和生物效应等一系列效应。因此功率超声能够大幅度加快反应速度且提高处理质量。

2.1 超声波粉碎

超声空化使在矿浆中矿石等破碎的工艺过程称超声碎,超声粉碎装置一般由换能器、变幅杆和超声频电源组成。超声波粉碎利用超声波的高能量密度(每cm2接触面有数千千瓦的能量)与高频应力(20 kHz)两个特点。两个特点相补充,可以在短时间内有较好的破碎效果。

上世纪80年代,美国犹他粉碎中心就研制了第1台超声波粉碎设备。我国超声粉碎方面起步较晚,在矿物加工方面多用于非金属矿的超细粉碎[19]。相较于其他超细碎设备,超声粉碎效率更高,粉碎用时更短,产品粒级更窄,很少会出现过磨等情况。但是超声波粉碎由于自身特性,相较于矿物加工过程中的破碎,超声波粉碎在食品加工、粉末冶金和材料科学的应用更广。

2.2 超声波强化浮选

浮选是通过捕收剂选择性的吸附在矿粒表面,改变矿物疏水性的过程。捕收剂选择性的吸附在矿粒表面晶格缺陷,另一端吸附气泡。

在浮选过程中,影响回收率的主要因素很多,矿石粒度、矿石性质、矿浆温度矿浆pH等等。超声波在溶液中通过空化效应、力学效应、热效应等一系列作用,对矿浆和浮选药剂有如下作用:

(1)改善矿石结构与表面性质。超声产生的空化作用对矿粒表面产生清洗作用。在空化作用下,去除矿石表面与罩面杂质。促进矿粒裂隙发育,使目的矿物更好的暴露出来。增加矿粒与药剂接触几率,增加药剂在矿粒表面的吸附量,提升浮选效果。

(2)提高固体颗粒的分散性。超声波的空化作用使颗粒分散,同时颗粒悬浮体在超声振动周期性压缩拉伸的作用下,破坏矿浆中团聚结构,使体系达到分散。不同于化学分散,超声分散不需要额外添加分散剂,在不影响矿浆性质的同时,提高矿粒的分散性。

(3)提高药剂乳化。部分选矿药剂的溶解度并不高,通过超声处理后,乳化药剂稳定性较高,相较于直接给药,可以减少药剂用量的同时提高产率。

(4)增强气泡稳定性。超声驻波声场会对气泡产生聚集作用。在驻波声场作用下,矿浆中产生气絮团。矿浆中气泡的稳定性要比没有超声作用的直接浮选好。

(5)改变矿浆温度。超声热效应使矿浆温度上升,Q=2Iαt,其中Q为产生的热量,I为超声强度,α为矿浆吸收系数,t为超声在矿浆中的传播时间。在超声作用下,矿浆温度上升,加速反应进行,有利于浮选。

因此,在选矿过程中,通过超声预处理矿石、药剂或超声强化浮选过程,可以减少药剂用量的同时提高选矿各项指标。

Yuran Chena等研究表明,超声波的作用在药剂液滴周围产生了空化气泡,当气泡破裂时,导致大量的细小油滴与较大的油滴分离,以此可以通过适当的超声时间和强度来处理药剂,使之分散乳化,便于与矿粒更好的接触反应[20]。马永义等研究了超声波预处理对方铅矿浮选行为的影响,发现超声处理能暴露出矿物新鲜表明,是矿物可浮性明显提高[21]。Shu Kaiqian研究了超声波处理对钛铁矿浮选及捕收剂吸附的影响,发现在pH 4~5的范围内,未经超声处理和经超声处理后的钛铁矿浮选回收率分别为43.17%和89.54%[22]。Mao Yuqiang等为了提高粉煤浮选效率,采用超声波对浮选过程进行强化,发现短时间超声会提高选择性,改善脱硫性能;但长时间超声会氧化煤粒表面,导致浮选效率降低[23]。江西理工大学黄万抚、胡运祯等进行了超声波脱去钼精矿中选矿药剂的实验研究,发现超声波去除钼精矿中的浮选药剂效果比现有工艺中的微波加热法更稳定,药剂脱除率也更高[24]。

2.3 超声波强化浸出

浸出过程是矿粒和浸出剂的反应过程。浸出剂扩散并吸附在矿粒表面,同时随着矿粒内部孔隙经毛细作用进行内扩散。在此过程中浸出剂与目的矿物发生反应,将目的矿物转化为可溶性金属盐,再通过外扩散作用进入溶液中。

在浸出过程中,最重要的指标为浸出率,影响浸出率的主要因素有矿石特征、工艺技术等。其主要影响有以下几方面:

(1)矿石本身孔隙发育不足。在浸出过程中,内扩散和外扩散都是通过矿粒孔隙进行的。当孔隙发育不足时,浸出剂很难进入矿粒内部与包覆的目的矿物反应,同时反应后的可溶性金属盐也很难向外进入溶液中。

(2)化学反应生成沉淀物。在矿粒中,除了目的矿物,经常还有其他元素。在浸出过程中,有些元素会生成沉淀在矿粒表面聚集,使目的矿物难与浸出剂发生反应。例如在硫化铜矿物的浸出中,铜矿中常伴有Ca和Fe等元素,在浸出过程中会生成CaSO4、Fe(OH)3等沉淀,会阻止矿石与浸出剂的反应。

(3)化学反应生成钝化膜。在细菌浸出过程中,难溶物会慢慢沉积在矿物表面,形成一层致密薄膜,阻碍矿粒与生物进一步的反应。例如在黄铜矿盐浸的过程中,酸性条件下,黄铜矿中的Fe3+和矿浆中的H+会将硫元素氧化成S0,在黄铜矿表面形成致密薄膜。具体反应如下:

CuFeS2+4Fe3+=Cu2++5Fe2++2S

(9)

CuFeS2+4H++O2=Cu2++Fe2++2H2O+2S

(10)

反应中生成的硫单质形成硫钝化膜,在矿粒表面覆盖,阻止浸出剂和矿粒内部接触。

超声处理矿石主要有如下几个作用:

(1)改善矿石性质,强化传质作用。超声空化导致矿石表面的钝化膜和沉淀物被破坏,暴露出新的活性表面;与此同时,超声产生的微射流对矿粒表面产生强烈冲击,不仅可以产生新的裂隙,还能促使矿粒原有裂隙发育。加强了浸出剂的内外扩散传质作用。

(2)促进化学反应。在超声产生的空化气泡在溃灭时,会产生7 000 K的瞬时高温与200 MPa的瞬时高压,在高温与高压的催化下,浸出剂与矿石反应速度加快,加速了浸出过程,减少了钝化膜的形成,提高了浸出效率。

Ping Guo等利用超声波选择去除难处理金矿中的锑,结果表明超声波明显降低了除锑所需的温度和时间,在最佳条件下,超声波处理后锑去除率达到94.50%,金浸出率达到40.56%,而不采用超声波处理的矿石锑去除率仅为58.37%,金浸出率仅为13.35%[25]。超声也已经用于各类矿石的的浸出。ZHANG Jie等研究了超声处理加强含铜尾渣浸出,最优条件下,超声处理后的铜矿浸出率达89.5%,比常规浸出的浸出率高14.8%[26]。昆明理工大学郭文倩研究了超声波对含锗渣中锗的浸出强化,结果表明功率700 W的超声,最佳浸出条件,锗的浸出率高达92.7%,比常规浸出最佳条件下浸出率高4.35%[27],李健飞等研究了超声波对高品位混合稀土的浸出,发现在最优条件下,超声强化比无超声强化的浸出时间缩短了72.22%;在最优浸出时间下,稀土浸出率和Ce浸出率分别提高了24.4%和26.91%[28]。

2.4 超声波强化重选

重选指利用被分选矿物颗粒间相对密度、粒度、形状的差异及其在介质中运动速率和方向的不同,使之彼此分离的选矿方法。

在煤矿选矿中,常用重选工艺对煤炭进行提纯。但此工艺仅能用于处理高品位煤矿,对于低品位煤矿,这类方法往往效果不佳。影响作用效果的因素主要有:

(1)粒度较细,微细粒含量较高。

(2)粘土矿物含量较高。煤泥中有较多的黏土矿物,加之水分含量较高。

(3)硫含量高,灰分含量高。

采用超声对煤泥进行处理,由于超声波的特性,破坏了煤中灰分和硫的附着,通过旋流器、离心机、摇床等重选设备,便可以降低灰分和硫的含量。

Vujnovic在1993年开发了一种新装置,通过超声波来处理煤泥,然后通过重力分选将煤和灰分、硫进行分离[29]。Morton等发明一种超声波振动塔盘装置,通过超声振动导致灰分杂质和煤之间的物理断裂,再进行重选工艺,使得煤与灰分脱离[30]。Slomka 和Buttermore对含27.8%灰分的煤超声波处理后,进行重力脱硫,使去除颗粒灰分含量从不经超声的55%提升到86.9%,提升了22%[31]。

3 结语与展望

超声技术有高效、安全、绿色等一系列优势,在环境、食品、医药等领域都有着广泛的应用。检测超声在粒度、浓度、流量和料位的测量中,具有精确性、实时性和直观性,已经成熟的应用于各个矿山选厂。功率超声在重选、浮选、浸出过程中,通过对药剂和矿粒的处理,都能大大提高选矿指标。除了上述的应用以外,在筛分、磁电选等方面也有应用。

作为一种很有发展前景的技术,超声波技术目前还存在一些问题。具体表现有:

(1)功率超声的部分应用当前还停留在实验室的小型实验阶段,超声波自身在传播过程中能量递减问题严重,因此,工业化和设备大型化还需要进一步的设备设计和实验验证。

(2)超声波反应器成本较高且无法适应长时间工作,在实际生产过程中,无法连续作业,并且对于不同性质的矿浆,要求反应器具有耐磨、耐腐蚀性。在一定程度上限制了超声波技术的应用。

(3)目前超声波作用矿种较少,且针对单一矿物。对不同组分不同性质的矿石还未作详细的研究。