双级对转升力风扇性能和流场数值模拟研究*

2021-01-15孙艺宁邓莉平

郭 伟 孙艺宁 邓莉平

(1.西北工业大学 动力与能源学院;2.四川轻化工大学 机械工程学院)

0 引言

短距起飞/垂直降落(STOVL,Short Takeoff and Vertical Landing)战斗机结合了固定翼和旋翼飞机的优点[1],因其在应对复杂起降环境(甲板、战场、山区等)时的优越性与可空中悬停的优点,一经问世就受到各航空大国的追捧[2-3]。对于STOVL战斗机来说,其内部升力推进技术非常复杂,目前世界上只有美、英、俄能够进行STOVL战斗机的自主研发。国际上目前较为成熟的STOVL战斗机所采用的推进系统主要分以下三种:一体式推进系统、组合式推进系统以及带升力风扇的复合式推进系统[4-8]。其中技术最为成熟可靠、性能优异的STOVL战斗机是带升力风扇的复合式推进系统的美国的F-35B战机,其采用升力风扇、矢量喷管、两侧机翼上的调姿喷管来实现短距起飞/垂直降落,其中升力风扇起着至关重要的作用。但一般的对转升力风扇由于要产生较大的垂直升力,就不可避免地要产生较大的陀螺力矩,对飞机的正常运行产生影响。因此,我们采用双级对转升力风扇结构进行改进来抵消产生的陀螺力矩。但采用对转升力风扇提高了流动的复杂度,提高了气动设计和实际应用的难度[9-11]。升力风扇中可能出现的主要典型流动结构包括尾缘分离、角区分离、泄漏涡等[12]。这些流动结构会对升力风扇气动性能产生很大影响,但国内对转升力风扇的有关研究尚处于起步阶段,对其内部流场和气动性能的细节及具体机理并不明确。因此,开展针对双级对转升力风扇内部流场和气动性能的相关研究,对我国研发STOVL飞机具有重要意义。

国外对升力风扇的研究起步较早,已经进行了大量的研究工作。美国通用电气公司的Russell和Kochanski[13]对在XV-5A垂直起降试验机上进行过悬停到亚音速飞行这一飞行区域的飞行验证的升力风扇系统的测试与评估。较为详细地描述了升力风扇在XV-5A试验机上实验时遇到的问题及如何有效解决以及规避掉这些问题。美国瑞安航空公司的Peterson[14]讲述了升力风扇垂直起落飞机的未来发展概念。美国弗吉尼亚理工学院暨州立大学的Lee等[15]在2016年完成了对升力风扇型飞机概念设计的气体动力学分析工作。

目前,国内对升力风扇的探索与研究尚处于起步阶段,关于升力风扇性能与流动特性的研究较少。中国航天科工集团第三研究所31所的牛东科和霍普[16]介绍了升力风扇基本工作原理,建立了基本分析模型,并对此模型进行了深入的理论分析,初步得到了能够表示核心部件和升力风扇基本特性之间的内在联系规律。并在此模型的基础上初步设计了一种升力风扇。南京航空航天大学的符大伟和张海波[17]通过进一步的动态仿真,得到了相同工况下非设计点处对转风扇的升力和轴功率更大的结论。西北工业大学的高丽敏[18]等,回顾了F-35B所用对转升力风扇的发展历史以及围绕其展开的科学研究,提出了对转升力风扇的研究中缺少实验研究和复杂流动结构机理不明等问题。国内针对对转升力风扇的研究相对较少,可供参考的文献与相关重要数据有限。因此,开展“双级对转升力风扇性能和流动结构的数值模拟研究”具有重要意义。

本文以设计的某对转升力风扇为研究对象,采用数值模拟的方式对该对转升力风扇在设计、非设计转速下进行分析研究,探索研究了双级对转升力风扇在不同转速比及不同工况下的损失分布情况,流动特性及随转速比变化的趋势。为进一步优化对转升力风扇设计提供数据支撑和理论依据,也为我国独立研发STOVL战机打下坚实的基础。

1 数值模拟方法

本文研究对象为某双级对转升力风扇。针对研究对象转子根尖扭转角度较大的实际情况,在计算过程中采用贴体O型网格拓扑结构,间隙内采用蝶形网格,网格总数约为300万,离开叶片表面第一层网格的距离为2.5×10-6m,最小正交性角度为18.3°,最大长宽比为1 505.0,最大延展比为2.409 7。计算所用的三维网格如图1所示。

图1 计算网格三维视图Fig.1 Blade&endwall surface mesh of lift fan

数值计算过程中采用FINE/TURBO软件包,应用Jameson有限体积差分格式并结合Spalart-Allmaras湍流模型对相对坐标系下的三维雷诺平均Navier-Stokes方程进行求解,空间离散采用中心差分格式,时间项采用4阶Runge-Kutta方法迭代求解,CFL数取3.0,同时采用隐式残差光顺方法以及多重网格技术以加速收敛过程。边界条件进行如下设定,即进口给定总压(101 325.0Pa)、总温(288.15K)以及气流角(轴向进气),出口给定静压,各个工况进口边界条件相同,出口边界反压不同,通过改变出口静压得到相同转速下不同工况特性及流场参数分布,当改变给定出口静压数值的计算结果不收敛时,认定此时压气机进入喘振工况,前一点即为近失速点。

2 结果与讨论

2.1 对转升力风扇特性分析

图2、图3分别给出了对转升力风扇在不同转速比条件下的流量/效率特性曲线和流量/压比特性曲线图,从图中可以看出双级对转升力风扇特性受到转速比变化、效率及压比特性的影响,但在不同转速比下的整体特性曲线趋势大致相同。随着两转子转速差的增大,升力风扇整体的效率与压比明显下降。在流量相同的条件下,7 000-9 000RPM与9 000-7 000RPM压比特性变化不大,但低流量时效率特性差距较大。

图2 不同转速比对转升力风扇流量/效率特性曲线图Fig.2 Operating characteristic of counter-rotating lift fan in efficiency at different flow rate

图3 不同转速比对转升力风扇流量/压比特性曲线图Fig.3 Operating characteristic of counter-rotating lift fan in pressure ratio at different flow rate

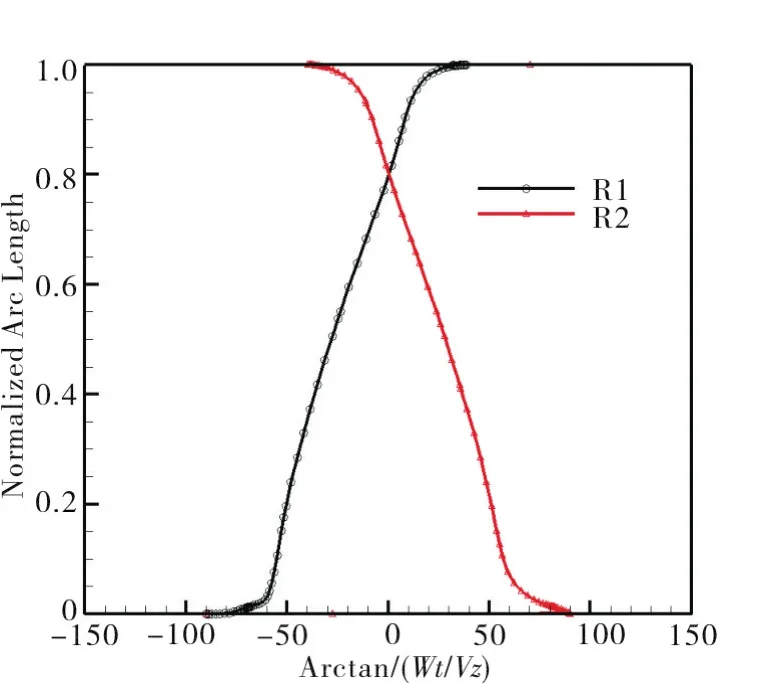

2.2 对转升力风扇各叶排气流角分布

图4~图9分别给出了设计转速比下(9 000-9 000转速比)堵塞点、近峰值效率点及近失速工况等工况下转子与静子的进口气流角分布。经过分析可知,沿展向自叶根至叶尖,第一级转子叶片出口相对气流角由负气流角向正气流角转变;第二级转子叶片进口气流角由正气流角向负气流角转变。分析变化原因,因为该风扇叶片采用长叶片,叶片安装角沿展向的变化较大,导致了出口几何角由正向负或由负向正的转变。采用设计转速对转时,静子出口几何角拟使得气流角沿轴向分布。第一级、第二级静子叶片出口气流角在0°附近,与设计值保持一致。对比图4~图9可以看出在沿展向变化的过程中,转子中气流角变化幅值先逐渐增大再逐渐减小,静子变化幅度先快速增大再维持基本不变再快速减小。

图4 设计转速比近堵塞工况转子进口气流角分布Fig.4 Inflow angle distribution of rotors at design rotate speed ratio near blocking condition

图5 设计转速比近堵塞工况静子进口气流角分布Fig.5 Inflow angle distribution of stators at design rotate speed ratio near blocking condition

图6 设计转速比近峰值效率工况转子进口气流角分布Fig.6 Inflow angle distribution of rotors at design rotate speed near peak efficiency condition

图7 设计转速比近峰值效率工况静子进口气流角分布Fig.7 Inflow angle distribution of stators at design rotate speed near peak efficiency condition

图8 设计转速比近失速工况转子进口气流角分布Fig.8 Inflow angle distribution of rotors at design rotate speed near stall condition

图9 设计转速比近失速工况静子进口气流角分布Fig.9 Inflow angle distribution of stators at design rotate speed near stall condition

图10 9 000-7 000RPM转速比喘振边界工况转子进口气流角分布Fig.10 Inflow angle distribution of rotors at 9 000-7 000 RPM rotate speed near stall condition

图11 9 000-7 000RPM转速比喘振边界工况静子进口气流角分布Fig.11 Inflow angle distribution of stators at 9 000-7 000RPM rotate speed near stall condition

图12 7 000-9 000RPM转速比喘振边界工况转子进口气流角分布Fig.12 Inflow angle distribution of rotors at 7 000-9 000 RPM rotate speed near stall condition

图13 7 000-9 000RPM转速比喘振边界工况静子进口气流角分布Fig.13 Inflow angle distribution of stators at 7 000-9 000 RPM rotate speed near stall condition

图14 9 000-7 000RPM转速比峰值效率工况转子进口气流角分布Fig.14 Inflow angle distribution of rotors at 9 000-7 000RPM design rotate speed near peak efficiency condition

图15 9 000-7 000RPM转速比峰值效率工况静子进口气流角分布Fig.15 Inflow angle distribution of stators at 9000-7000 RPM design rotate speed near peak efficiency condition

图16 7 000-9 000RPM转速比峰值效率工况转子进口气流角分布Fig.16 Inflow angle distribution of rotors at 7 000-9 000 RPM design rotate speed near peak efficiency condition

图17 7 000-9 000RPM转速比峰值效率工况静子进口气流角分布Fig.17 Inflow angle distribution of rotors at 7 000-9 000RPM design rotate speed near peak efficiency condition

图10~图17分别给出了在不同转速比下近失速工况及近峰值效率工况处各叶片排周向平均进口气流角分布图。分析发现,即使转速比改变,两排转子仍分别在正气流角与负气流角工作,但随着叶高的增加而逐渐发生由正气流角向负气流角或由负气流角向正气流角的转变,变化速度均先加快后减慢。采用7000-9000RPM转速比时的气流角与采用设计转速比时相似,采用9 000-7 000RPM转速比时气流角分布较为规律,叶片气流角的整体改变不大。比较图10~图17可知,第二级静子的进口气流角分布波动幅度比第一级静子处的进口气流角的波动幅度更为明显,而两级转子处的进口气流角分布较为均匀。

综上所述,当两排转子叶片其中一个的转速发生改变而引起对转升力风扇转速比发生改变时,对转升力风扇各叶片排进口处气流角变化规律基本相同,且平均气流角变化幅值也不会发生逐级放大的现象,与常规风扇相同。

2.3 对转升力风扇流动分析研究

2.3.1 设计转速比下对转升力风扇流动特性研究

图18 近峰值效率点处相对马赫数分布Fig.18 Relative Mach number contours at different spanwise near peak efficiency condition

图18给出了在设计转速比下双级对转升力风扇在近峰值效率点下5%、50%、95%叶展S1流面的相对马赫数分布图。从图中可以看出,在5%叶展处,两级转子的流场分布较好,但两静子的流场在静子叶片尾缘处出现明显的分离区。深入分析分离区产生的原因可知,是由于该风扇叶根反力度较低,在静子通道内集中了大量的扩压负荷而产生的分离。在50%叶展处,相对马赫数分布较为合理,未出现明显的流动分离区。在95%叶展截面上,在第一级转子上未出现明显的泄漏涡,在第二级转子通道内却产生了局部低速区,分析原因主要是泄漏涡经过所引起的,但并未出现明显的高损失区。两转子所表现出不同流动特性对转升力风扇环壁的附面层随着流动的发展而逐渐增厚所引起的。与之相对应的静子,第一级静子流动仅在叶片尾缘存在微弱的分离区,整体流动分布较好,而第二级静子叶片吸力面分离区明显增加,分析原因同样是由环壁附面层厚度增加引起的。但从整个工况的角度来看,整个流道内流动情况良好,马赫数等值线分布合理,无诱发高损失的流动现象产生。

图19 近失速工况处相对马赫数分布Fig.19 Relative Mach number contours at different spanwise near stall condition

图19给出了在设计转速比下双级对转升力风扇在近失速工况下5%、50%、95%叶展S1流面的相对马赫数分布图。在5%叶展处第二级静子叶片吸力面尾缘处出现较大低速区,出现较为严重的流动分离。相较于近峰值效率点,两排转子叶片的吸力面尾缘处的低马赫数区域略有增加,附面层分离位置稍向前移动。分析5%叶展截面马赫数分布情况发现,在近失速工况下,在第二级静子吸力面尾缘部分出现严重的分离流动现象,产生面积较大的低速区,低马赫数区在整个截面流道上的占比近50%。从两级转子的叶片尖部截面的相对马赫数分布情况可以看出,低速区的面积是逐级增大的。

图20给出了在设计转速比下双级对转升力风扇在近堵塞点处5%、50%、95%叶展S1流面的相对马赫数分布图。除第二级静子尾缘部分产生轻微的流动分离现象,其余叶排的流动情况较好。

图20 近堵塞点处相对马赫数分布Fig.20 Relative Mach number contours at different spanwise near blocking condition

图21给出了双级对转升力风扇在设计转速比下在近峰值效率点处5%、50%以及95%叶展S1流面的总压分布图。叶根部分的总压分布较为清晰明显,但总压较低;叶中部分的总压分布较高;叶尖部分的总压分布变化不清晰。经过分析可知,由于叶片两端损失较大,而使得叶中部分的整体总压较高。

图21 近失速工况处总压分布Fig.21 Total pressure contours at different spanwise near stall condition

2.3.2 非设计转速下喘振点流动特性研究

图22给出了在9 000-7 000RPM转速比下以及在7 000-9 000RPM转速比下双级对转升力风扇在近失速工况下5%及95%叶展处S1流面的相对马赫数分布图。图23给出了在9 000-7 000RPM转速比下以及在7 000-9 000RPM转速比下双级对转升力风扇在近失速工况下5%及95%叶展处S1流面的总压分布图。

图22 近失速工况处相对马赫数分布Fig.22 Relative Mach number contours at different spanwise near stall condition

通过与设计转速比下的相对马赫数分布图与总压分布图的对比可以发现,当两级转子采用不同的转速时,流场的流动分离等现象的变化更为明显。经过分析,可以看出,在5%叶展通道内,在9 000-7 000RPM转速比下,第一级静子及第二级转子均产生了比较明显的流动分离现象。在7 000-9 000RPM转速比下第二级静子叶片尾缘部分的流动分离起始点明显前移,而其余叶片的流动分离尚不明显。

图23 近失速工况处总压分布Fig.23 Total pressure contours at different spanwise near stall condition

通过对比可知,在5%叶展通道内,叶根部分因转速改变受到的影响较小,而叶尖部分受到的影响较为显著;在95%叶展通道内,第二级静子后产生严重的流动分离现象,形成面积较大的低速区。第二级转子的相对马赫数线与总压线分布不规律,在转子叶片上存在着明显叶尖泄漏涡。

通过分析可知,当升力风扇两转子以不同速度转动时,会产生流动分离等现象而引起流动损失,叶根部分受到不同转速比的影响较小,而叶尖部分的影响较为显著。同时,在流量相同的情况下,对转升力风扇在9 000-7 000RPM转速比下的流场分布情况要优于在7 000-9 000RPM转速比下的流场。叶片上出现的流动分离、叶尖泄漏涡等现象使流动损失显著增加。

2.3.3 非设计转速下最高效率点流动特性分析

图24给出了在9 000-7 000RPM转速比以及7 000-9 000RPM转速比下双级对转升力风扇在近峰值效率点处,5%以及95%叶展S1流面的相对马赫数分布。

图24 近峰值效率点处相对马赫数分布Fig.24 Relative Mach number contours at different spanwise near peak efficiency condition

通过与在近失速工况处的相对马赫数分布情况比较可知,虽然在近峰值效率点处的流动分离现象有所缓解,但在7 000-9 000RPM转速比下的流动分离现象依旧较为严重。同时可以看出,在9 000-7 000RPM转速比下,对转升力风扇在近峰值效率点处发生失速现象。

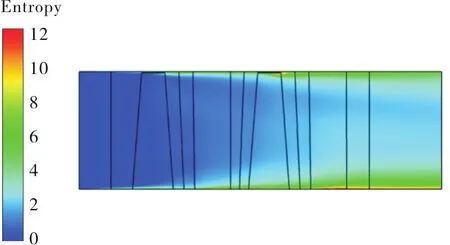

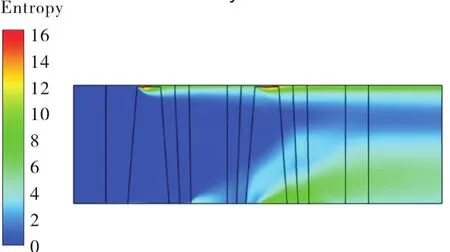

2.4 对转升力风扇熵值的分布

图25、图26、图27给出了在设计转速下对转升力风扇熵值的分布,通过对熵值分布云图的分析比较我们可以较为直观地得出升力风扇内部的流动损失情况。可以看出,对转升力风扇在设计转速比下运转时,在堵塞工况下的流动损失主要分布在第二级静子的叶根及叶尖部分,以及第二级转子的叶尖部分,且第二级静子部分的损失明显增大;在近峰值效率点处的流动损失主要分布在第二级转子叶片的叶尖部分以及第二级静子叶尖部分;在近失速工况下的流动损失的分布大体与在近峰值效率点处的流动损失相类似,但相比较而言,在近失速工况下的流动损失情况更为显著一些。

图25 设计转速下近堵塞工况熵值分布Fig.25 Entropy contours at design speed ratio near blocking condition

图26 设计转速下近峰值效率点熵值分布Fig.26 Entropy contours at design speed ratio near peak efficiency condition

图27 设计转速下近失速工况熵值分布Fig.27 Entropy contours at design speed ratio near stall condition

综上所述,在对转升力风扇运转过程中,内部的流动损失主要分布在第二级转子叶片的叶尖部分以及第二级静子叶片上。该结论印证了先前所进行的内部流场分析情况。

3 结论

针对某双级对转升力风扇,采用数值模拟的方法研究了设计与非设计转速在不同工况下的双级对转升力风扇内部流场参数的分布情况以及特性参数,通过对比分析得到了相应的结果。结果表明:

1)通过对在不同转速比以及不同工况条件下各叶排气流角的分析,可以知道升力风扇内部的对转式布局增加了流场的复杂度,且前面级气流角的变化沿流动方向被逐级放大。

2)在设计转速下,在近峰值效率点处整个流道内部流动情况较好。但由于受到第一级转子出口流场的影响,在第二级转子叶尖部分形成显著的叶尖泄漏流,第二级静子上出现大面积的流动分离,产生大量损失。

3)在非设计转速下,两转子采用不同转速比进行运转时,流动损失随之增加,效率特性的变化大于压比特性;随着转速差的增大,内部的流动损失也逐渐增大,效率特性和压比特性有不同程度的降低。

4)在转速差相同的情况(即7 000-9 000RPM与9 000-7 000RPM)下,采用7 000-9 000RPM时相较于9 000-7 000RPM,第二级转子叶片形成明显的叶尖泄漏涡,第二级静子叶片在近失速工况下的吸力面的分离点明显前移,低速区面积增大,占比超过整个流道面积的50%。流动损失主要分布在第二级转子的叶尖部分和第二级静子叶片上。