某燃机发电机组轴系扭转振动及转子寿命分析

2021-01-15余沛坰蓝吉兵隋永枫闫志勇

余沛坰 车 明 邓 喆 蓝吉兵 隋永枫 闫志勇

(1.杭州汽轮机股份有限公司;2.杭州汽轮动力集团有限公司)

1 概述

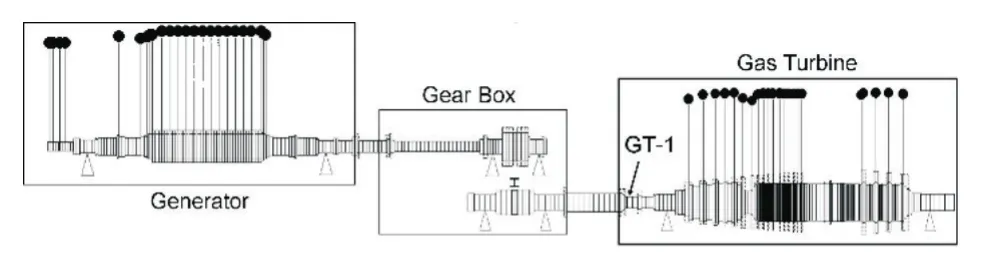

随着分布式能源的日益发展,使用某燃气轮机的燃气-蒸汽联合循环机组正成为分布式能源中重要的发电设备,被广泛使用于当前工业区域的热电联产电厂(CHP)[1]。发电用燃气轮发电机组(例如:GE的9F.01、西门子的SGT800等)轴系布置常采用布置形式如图1所示,通过齿轮箱连接燃机与发电机[2]。在燃机发电机组轴系设计阶段,燃气轮机与发电机的结构一般均为定型产品,结构固定,所以调整齿轮轴与联轴器就成为了轴系扭转振动特性调整的重要手段,尤其是对轴系前二阶固有频率有很显著的影响[3]。

图1 某发电用燃气轮机轴系组布置图Fig.1 Shaft train arrangement of certain gas turbine generator unit

对于某发电用燃气轮机机组而言,由于轴系长度近20米,轴系扭转自振频率较低,建立精确的轴系扭转振动计算模型是轴系扭振特性考核的基础[3]。轴系扭振特性考核,除了固有频率与转速工频须保证一定的避开率之外,还需要对发电机出现的短路工况进行轴系关键部位的瞬态应力校核与寿命评估。首先,在进行轴系扭转固有频率和振型计算时,若结果无法满足对工频避开率的要求,就必须对轴系进行扭转共振谐响应分析,考核转子各部位的剪应力响应曲线[5-7]。其次,在考核发电机短路工况过程中,由于瞬态载荷过大,会对发电机或燃机转子的轴头部位产生较大的冲击,这部分应力会对转子带来疲劳损伤问题[8-9]。

本文综合考虑了轴系扭转振动考核中扭转共振载荷与发电机短路载荷对转子寿命的影响,对某燃气轮机发电机组轴系的扭转振动特性进行了分析,并对比了常规齿轮轴结构与含中间套轴齿轮轴结构在短路工况下对转子疲劳寿命损伤的影响。

2 轴系扭转振动分析与寿命分析方法

1.1 扭转共振分析

扭转共振分析即求解轴系扭转振动力学方程,如式(1)所示,其中M,D,K分别为轴系扭转振动的质量矩阵、阻尼矩阵和刚度,Q为轴系扭转激振力向量。

可以得到系统特征方程

对于第i阶扭转共振,进行扭转共振谐响应分析,扭矩按照该阶模态振型按比例施加,扭矩值得总和如式(3)所示,其中Θ=P/ω,P为扭矩作用轴的功率,ω为该轴转速,f为扭转共振频率。

2.2 瞬态扭振分析

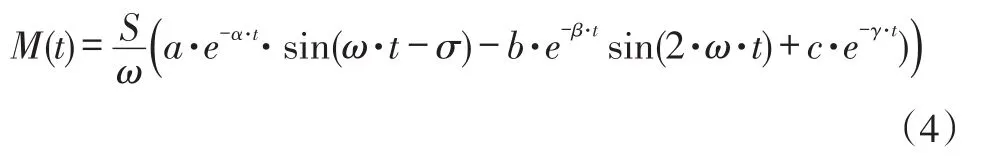

燃机发电机组的扭矩冲击,主要来自电气故障即发电机发生短路[10]。当发生短路时,发电即瞬态扭振载荷如式(4)所示,其中S为燃机功率,ω为转速对应的角速度,a,b,c,α,β,γ,σ为发电机短路参数。

由于从式(4)可见,发电机短路工况载荷所具的激振能量比较集中在转速频率及其2倍频,如果使用较高的模态截断阶数,仍然可以利用模态叠加法来求解系统的扭转瞬态扭振响应。

由Duhamel积分可知,系统在第i个主坐标系下的响应为

则系统响应为

其中m为截断阶数取20,φi为系统第i阶模态振型。

2.3 疲劳循环计数与累积损伤分析

部件受到不规则循环载荷,应力-时间历程无法用简单的应力幅值与循环次数表示。雨流计数法,可以将应力-时间历程简化为一系列对应载荷的全循环或半循环,是目前使用最多的疲劳循环计数方法[11]。进行雨流计数之前,需要对数据进行压缩,使用变程阈值对无效峰值筛选。变程阈值公式如式(5),其中Δ为阈值精度。

3) 对于气动执行机构,若从经济角度考虑不便安装防火保护罩时,可以选择在气缸上加装易熔塞。当发生火灾时由于温度急剧升高,气缸温度达到或超过易熔塞的熔点时,易熔塞熔化将气缸内的压力泄放掉,使另一侧气缸内的弹簧或储气罐内的压缩空气推动活塞将阀门自动关闭。

当轴材料承受应力高于疲劳极限时,每个循环都会产生累积损伤。采用Miner理论,视每个循环载荷之间相互独立且产生的损伤可以线性叠加,得出式(5),式中D为累计损伤,ni与Ni为第i个循环载荷对应循环数与循环寿命[12]。当累积损伤达到一定阈值,视为零件发生破坏。

3 轴系扭转共振分析结果

图2所示为某燃机发电机组轴系扭转振动分析模型,模型采用有限元方法建模。发电机轴与燃机轴间使用齿轮箱进行变速,采用常规齿轮轴结构(不含中间套轴)。

图2 燃机发电机组轴系扭转振动分析模型Fig.2 Shaft train torsional vibration analysis model of gas turbine generator unit

轴系扭振固有频率计算结果见表1,坎贝尔图如图3所示。高速轴2倍工频与轴系第4阶固有频率的交点未满足与工作转速的避开率要求,因此轴系需要进行扭转共振谐响应分析,以确保轴系在共振情况下转子不会受到破坏。

图3 轴系扭转振动坎贝尔图Fig.3 Shaft train torsional vibration Campell plot

表1 扭转振动固有频率Tab.1 Torsional vibration natural frequency

对轴系第4阶固有频率进行谐响应分析,轴系扭转共振扭应力如图4所示,低速轴最大剪应力为10.2MPa,高速轴最大剪应力为0.34MPa。转子材料选用CrMoNiV钢,疲劳强度Sa为160MPa,安全系数大于10,因此虽然第4阶固频隔离裕度不满足要求,但不会引起转轴扭转共振疲劳破坏。

图4 第4阶扭转共振扭应力图Fig.4 Synchronous response stress plot of the 4th torsional mode

4 轴系瞬态扭振分析与疲劳寿命损耗计算

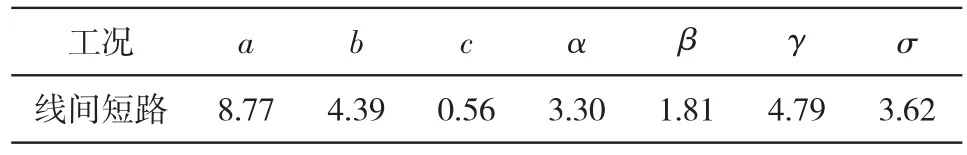

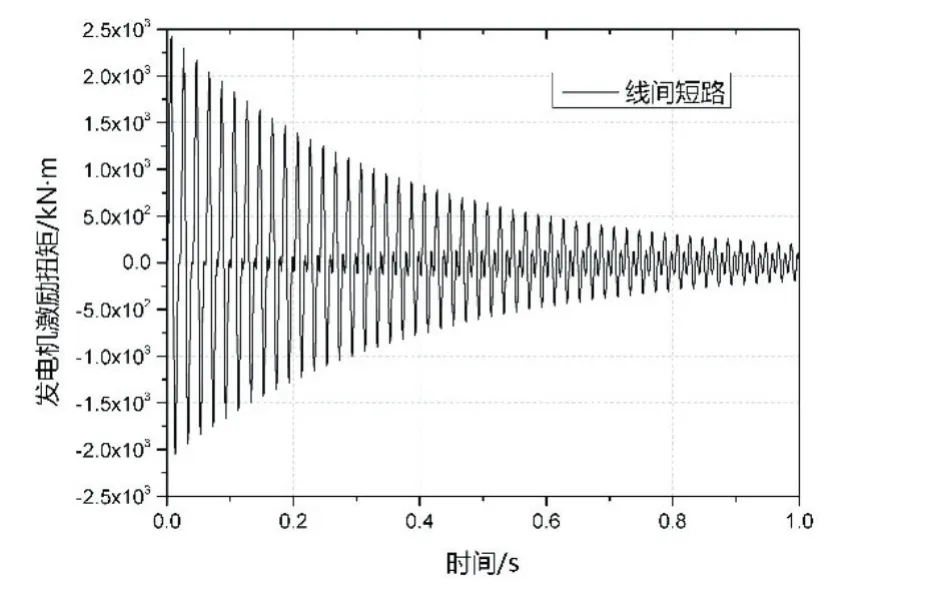

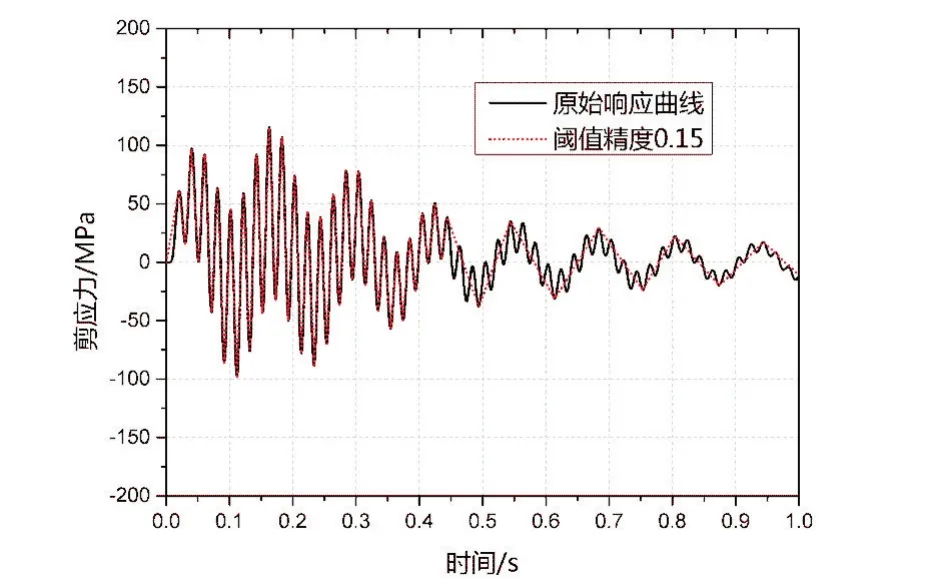

某发电用燃气轮机机组的电气故障是轴系扭转振动冲击的主要来源。表2为发电机线间短路参数表,图5为发电机瞬态激励扭矩曲线(选取1s时间,1s时扭矩幅值衰减为初始值的20%),将发电机瞬态激励扭矩加载在发电机转子上,计算转子各轴颈处和联轴器两侧最小直径处的响应剪应力曲线。其中,燃机转子外伸段联轴器左侧(GT-1处)响应剪应力最大,其响应曲线如图6所示,在1s时间内,响应剪应力最大值为141MPa,到1s时剪应力幅值衰减为25MPa。

表2 发电机线间短路参数表Tab.2 Short circuit parameters of generator

图5 发电机瞬态激励扭矩曲线Fig.5 Generator transient excitation torque curves

进行数据压缩,阈值精度选取0.15,结果如图6所示,幅值小于变程阈值的循环被准确去除。再对压缩后的循环数据进行雨流计数,得到1s时间内的循环数与对应的应力幅值,结果如表3所示,其中类型1表示半循环,2表示全循环。GT-1处考虑应力集中与尺寸修正效应[13]。计算得到1s内转子寿命损耗为0.13%。燃气轮机转子设计寿命为20年,累积损伤阈值为1,则设计寿命内允许发生线间短路次数大于760次[14]。

图6 原始与压缩后的GT-1处剪应力响应曲线Fig.6 Original and compressed response shear stress at GT-1 position

表3 雨流计数法分析结果Tab.3 Results of rain-flow method analysis

5 齿轮轴结构对转子疲劳寿命的影响

工程中,燃机发电机组常采用带中间套轴的齿轮轴结构来连接发电机转子进行调频。图7为使用带中间套轴齿轮轴的轴系扭转分析模型。通过模型可见,带中间套轴的齿轮轴结构实际上是降低了齿轮轴与发电机之间扭转刚度。

图7 轴系扭转振动分析模型(齿轮轴带中间套轴)Fig.7 Shaft train torsional vibration analysis model with quill gear shaft

图8为在线间短路工况下,轴系最大响应剪应力GT-1处的响应曲线,通过与图6的对比可以发现响应剪应力最大值由141MPa降至117MPa。带中间套轴的齿轮轴结构可以有效地衰减短路工况下发电机产生的扭矩冲击,从而更好的保证齿轮箱与燃机转子的安全。

图8 GT-1处剪应力响应曲线(齿轮轴带中间套轴)Fig.8 Response shear stress curves at GT-1 position with quill shaft

6 结论

1)本文实现了对某燃机发电机组轴系扭转振动分析模型的建立方法,并且结合雨流计数法、累积损伤原理提出了在短路工况下机组轴系寿命损耗分析方法。

2)使用上述方法,对某燃气轮机发电机组轴系进行了扭转共振分析,得到结果满足强度设计要求。计算了轴系在线间短路工况下轴系剪应力最大处的响应曲线,并进行了疲劳寿命损耗分析,得出一次线间短路转子累积疲劳寿命损耗为0.13%;

3)轴系中使用带中间套轴的齿轮轴结构,在线间短路发生时,可以有效衰减发电产生的扭矩冲击,一次线间短路转子累积疲劳寿命损耗为0.05%,疲劳寿命较使用常规齿轮轴结构大幅增加。