3D 打印技术在钼丝张力装置新产品开发的应用

2021-01-14张念川

张念川

(广州工程技术职业学院,广州510075)

创新是引领发展的第一动力,科技是战胜困难的有力武器。然而一款创新产品的成功还是失败,取决于产品在实验过程中能否达到预期效果。在钼丝张力装置开发过程中,由于钼丝张力装置结构比较复杂,且零件较多,同时在设计过程中需要对各零件的关键尺寸进行修改,若采用传统工艺去研发和生产,将消耗大量的时间和资金投入。为了加快产品零件生产速度,缩短研发周期,本文利用3D 打印技术具有制造速度快、加工精度高、操作简单等优势,开发钼丝张力装置新产品,取得良好效果。

1 钼丝张力装置

1.1 技术介绍

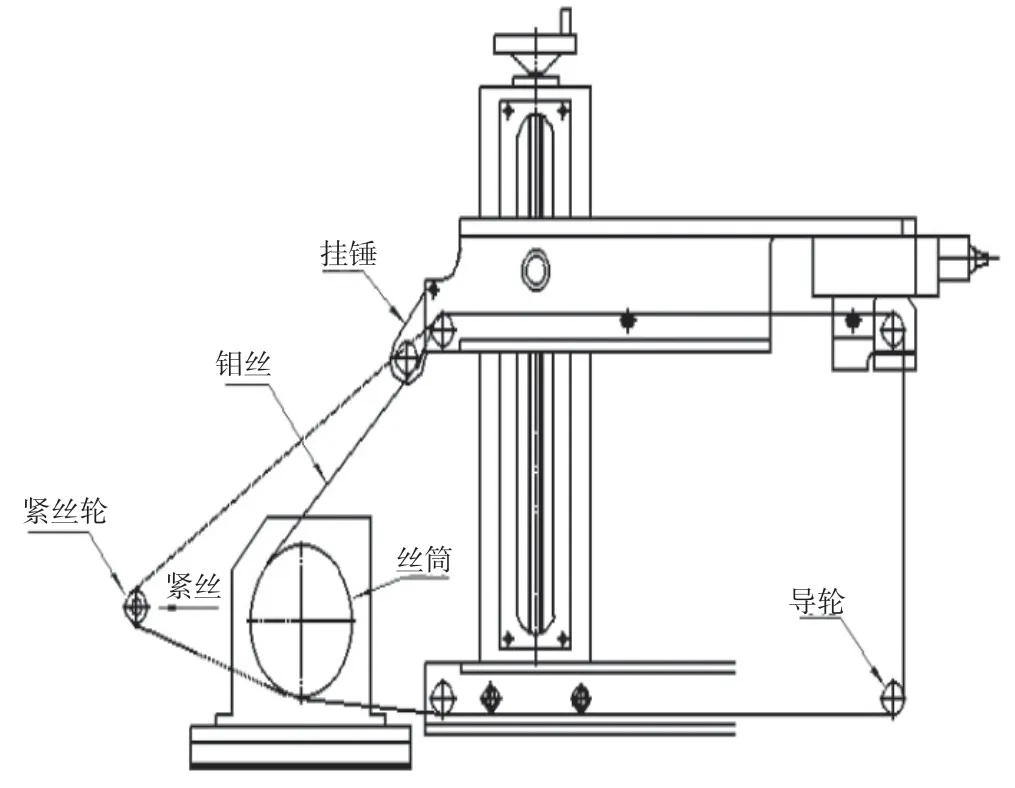

电火花线切割DK77 系列机床应用比较广泛,机床结构也比较简单,如图1 所示,特别是钼丝的恒张力调节完全由挂锤重量控制,给操作者带来很多的不便:一是需要紧丝轮来手工紧丝、钼丝拉紧、钼丝校垂直等频繁操作,特别在紧丝过程中,由于丝筒以12 m/s 高速转速,很容易造成钼丝割手的安全隐患;二是在加工过程中,电极丝在电离产生的高温腐蚀下,使丝线长度受热伸长,丝径损耗变细,从而使得张力不能有效控制,导致松了的电极丝会脱离导轮的位置,使得加工过程极不稳定,加工速度明显下降,加工质量变坏,特别是加工锥度时,由于切割方向的变化,使钼丝忽松忽紧,严重影响切割质量。图1 电火花线切割DK77 系列机床结构

图1 电火花线切割DK77 系列机床结构

1.2 现有产品分析

通过市场调查与比较,虽然有极个别专利性产品能够较好解决电火花线切割DK77 系列机床电极丝恒张力控制问题,如:双导轮款钼丝松紧调节器、自动紧丝器、微敏感钼丝紧丝器等(图2),所有产品调节钼丝的原理基本都是靠扭力弹簧摆动导轮,形成一段弹性扭距来控制钼丝的张紧力。但是,大部分产品装上新丝后或在电极丝受热伸长超过弹簧扭距控制范围,仍需手工紧丝,使操作变得麻烦又存在一定的安全隐患。

图2 线切割自动紧丝器

1.3 钼丝张力装置设计

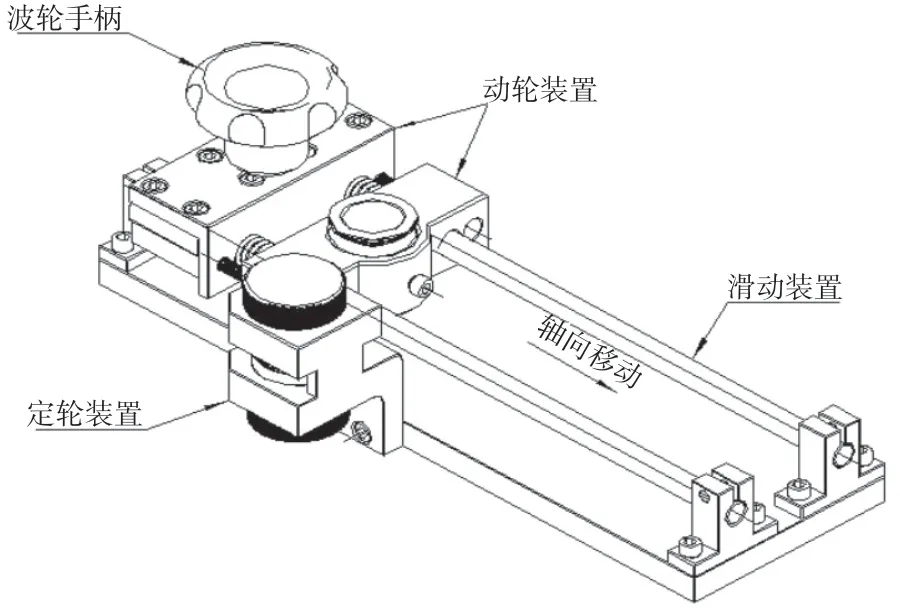

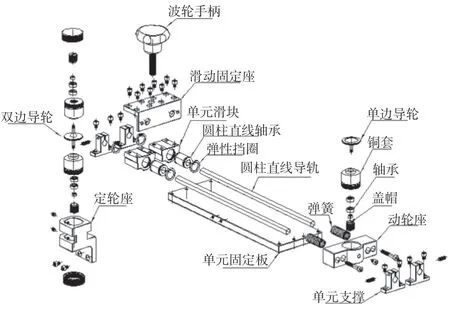

钼丝张力装置主要由定轮装置、 动轮装置和滑动装置等组成(图3),该结构具有较好的滑动性,轴承与圆柱导轨配合精度高的特点,通过波轮手柄移动钼丝进行张力调节,调节距离达320 mm,能够简化手工紧丝的环节,无需手工紧丝操作。而弹簧能够控制钼丝始终保持恒定的张紧力,防止电极丝因长时间的工作发热变形松弛的情况发生,同时减少了工件加工面“腰鼓形”和短路情况,保证了加工精度。定轮装置主要由双边导轮总成与定轮座组成。该结构能够始终保持钼丝的一个理想的绕丝轨迹,增大导轮调节距离,具有较好的导向和定位功能,而动轮机构与丝筒距离相对减少,能够避免在装丝过程中的叠丝现象。安装图见图4。

图3 钼丝张力调装置

图4 钼丝张力调节装置的安装

2 零件制造

2.1 零件结构设计在实际生产中的意义

在设计零件结构时,设计者不仅要考虑满足使用要求的前提下,还要考虑制造的可行性、经济性、难易程度等,是否能够制造和便于制造,现有的条件既能方便制造,又有较低的制造成本。

2.2 钼丝张力调节装置制造

由于钼丝张力调节装置设计零件较多(图5),为减少制造成本,较多采用标准零件(如:单元滑块、单元支撑、圆柱直线轴承、导轨等),而这些标准零件在淘宝、京东等都可以买到,而且比较便宜;对于非标准零件只能自己加工,其中有几个零部件加工工艺比较复杂(如:定轮座、滑动固定座、动轮座),通过传统切削工艺去研发和生产,将消耗大量的时间和资金投入。因此,为提高研发效率,先利用3D 打印机试制零件原型,来验证钼丝张力调节装置设计的效果和功能,做一个大胆尝试。如果零件满足设计要求,则可进行产品定型切削加工;如果不满足要求,修改零件设计直至满足要求为止。

图5 钼丝张力调节装置零件分类

3 3D 打印零部件

3.1 打印设备及材料

本文使用北京太尔D255 型号双喷头熔融挤压快速成型3D 打印机,成型空间:255 mm*255 mm*310 mm,打印精度在±0.2 mm 之间,打印方式采用熔融挤压快速成形技术(MEM~Melted Extrusion Modeling),打印材料为丝状材料ABS B601。该设备可在计算机控制与管理下,根据零件的CAD 模型,通过三维实体数据分割成二维实体数据,以材料精确堆积平面加工方式,由低到高顺序粘结出多层实体的方法制造原型或零件。

3.2 模型文件切片

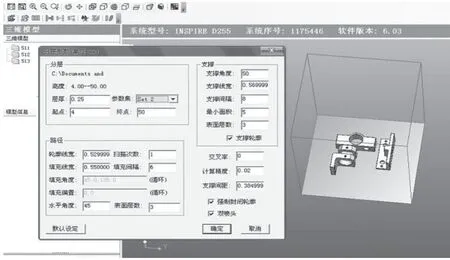

先利用UG 三维软件导出STL 格式零件图,然后利用Modelwizard 软件进行切片处理。将前面处理好的三维模型stl 文件导入到软件Modelwizard 中,调整好模型摆放方位。模型放置位置不同,其成型时间、成型表面质量以及添加支撑方式都会不一样[1]。为保证零件表面质量,必须根据零件形状合理放置,设置好切片参数:设置层高为0.25 mm,其它设置为默认。由于太尔D255 型号打印机工作空间比较大,因此,定轮座、滑动固定座、动轮座3 个零件可一次性设置完成打印,具体参数设置见图6。

图6 切片参数设置

3.3 打印及后处理

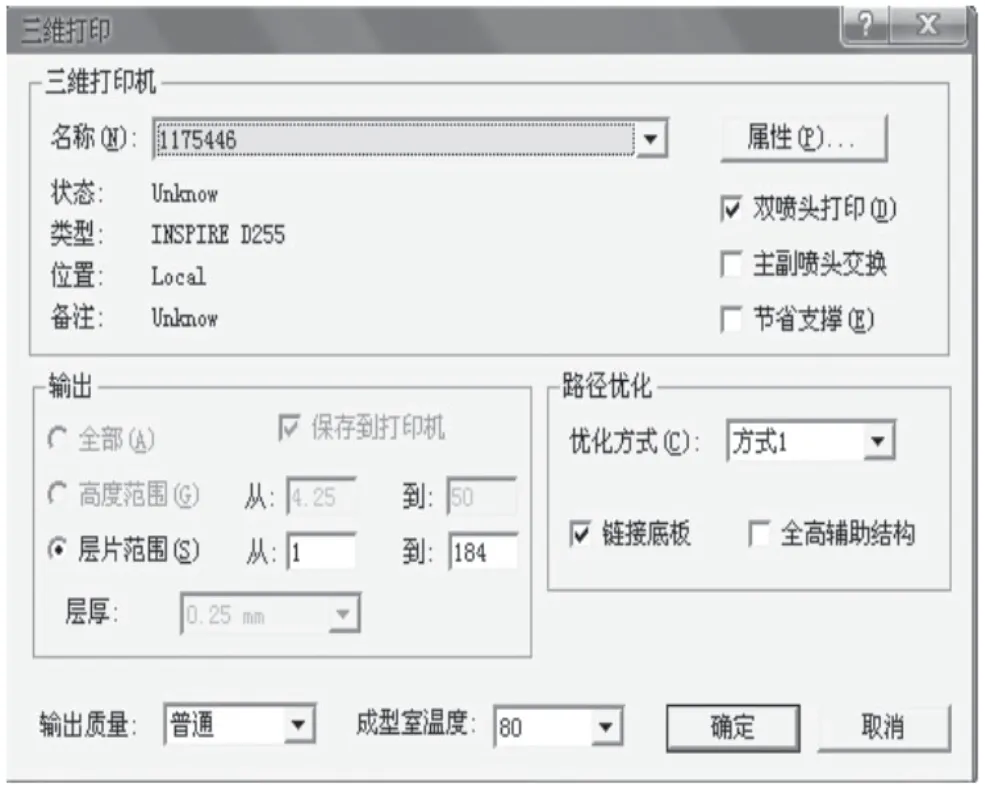

将Modelwizard 切片生成的数据,再通过三维打印设置(见图7),选择好打印的输出质量及成型室的温度,输出质量软件只提供“快速”“普通”“精细”三种模式选择,一般要求的零件,选择“快速”“普通”基本可以满足零件要求,反之,精度高的零件选择“精细”即可;而成型室的温度一般设定在80°,如果在冬天室内的温度比较低时,成型室的温度应设定在80°以上;最后把设置好参数生成模型切片数据,传输至打印机SD 卡中,即可完成打印。待打印完成后,需要对打印的产品进行后期处理,去除支撑材料,最后形成成品。

图7 三维打印设置

4 专利申报

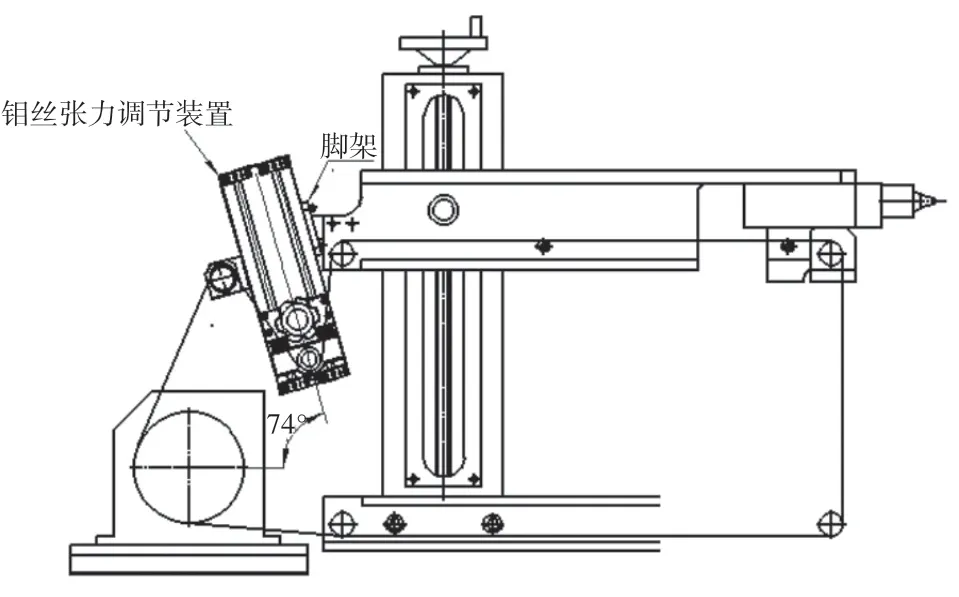

钼丝张力调节装置在3D 打印的帮助下,很快进入安装和调试阶段。由于电火花线切割DK77 系列机床丝架与丝桶距离较小,这就意味着钼丝张力调节装置设计尺寸不能与机床有干涉,并具有合理的安装角度。除此之外,还需要保证零件的工作可靠性,避免零件强度不够引发脱落等因素[2]。经反复调试修改,该装置在调试过程中工作稳定,使用方便,能够较好的保持钼丝的张紧力,而且能够降低钼丝的损耗,大大提高了生产效率和加工质量,并达到预期的效果,满足了产品定型条件(图8)。

图8 钼丝张力调节装置实物安装

5 结语

通过3D 打印技术试制零件原型,可以在装配过程中可以看出设计中存在的不足,然后进行改进。避免因某一个点的失误而影响了整个设计带来的损失,节省了在产品设计过程所消耗的时间和成本[3]。让设计者可以充分发挥自己的想象力,可以独立的进行创作,不再把自己的想法限制在传统工艺去研发和生产,给人们提供更广阔的视野[4]。