前纵梁外板成形定位问题的解决

2021-01-14韦明凤

韦明凤,周 林

(柳州五菱汽车工业有限公司,广西 柳州545007)

0 前言

随着汽车工业的发展和人们对安全性能要求的不断提高,汽车底盘件用的材料屈服强度越来越高,料厚也有增加的趋势,这些改变带来的后果是零件回弹、尺寸一致性控制变得越来越困难。如何保证汽车底盘冲压零件的尺寸合格率和稳定性,是零部件企业不得不面对的问题。

1 零件和类似零件的冲压工艺简介

1.1 零件简介

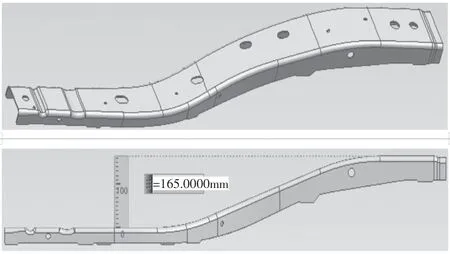

图1 中的零件名为右前纵梁外板,隶属于白车身中的车架总成,该零件预计年需求量在5 万件以上。零件材质为P610L,料厚3.5 mm,每台车使用1件。零件的形面简单,局部特征非常少;零件的侧视图呈S 形,形面落差为165 mm,对冲压过程中的板料定位非常不利。

图1 零件简图

1.2 零件的冲压工艺简介

因为零件的料厚非常厚并且屈服强度非常高(超过500 MPa),如果采用拉延工艺来冲压零件,拉延模具的镶块会受到很大的拉延阻力和摩擦力,造成磨损加剧,寿命降低。因为零件材质为高强热轧板料,其延展性不能和普通冷板相提并论,采用拉延工艺,容易造成零件开裂,所以在制定零件冲压工艺时,将成形作为零件的主体工艺。

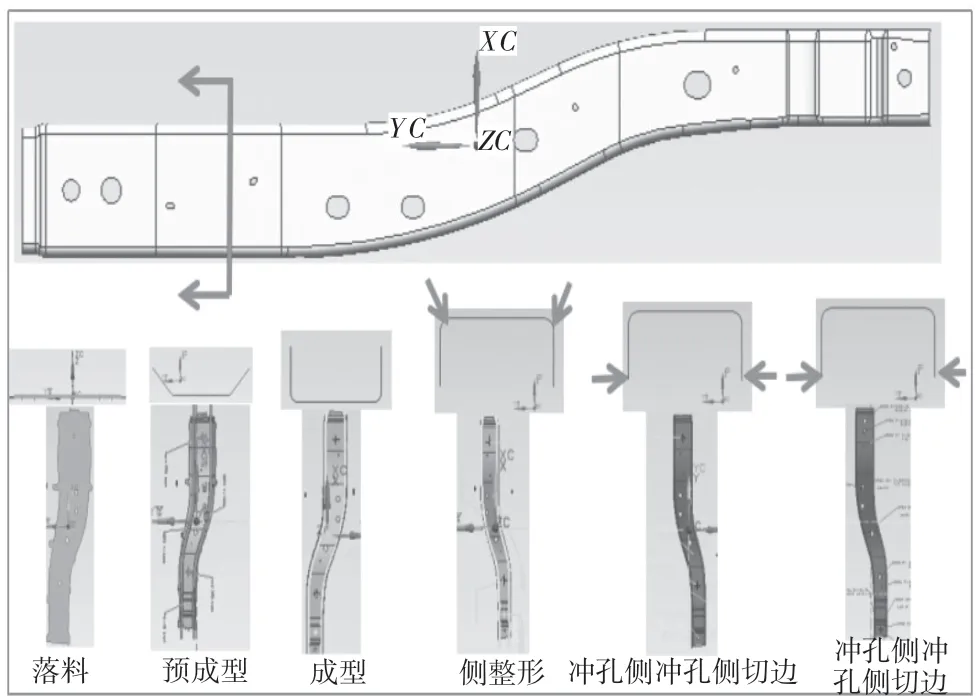

零件的冲压工艺制定如图2 所示,零件的冲压工艺为:落料→预成形→成形→侧整形→冲孔侧冲孔侧切边→冲孔侧冲孔侧切边。

图2 右前纵梁外板的冲压工艺

2 技术难点及解决方案

2.1 技术难点

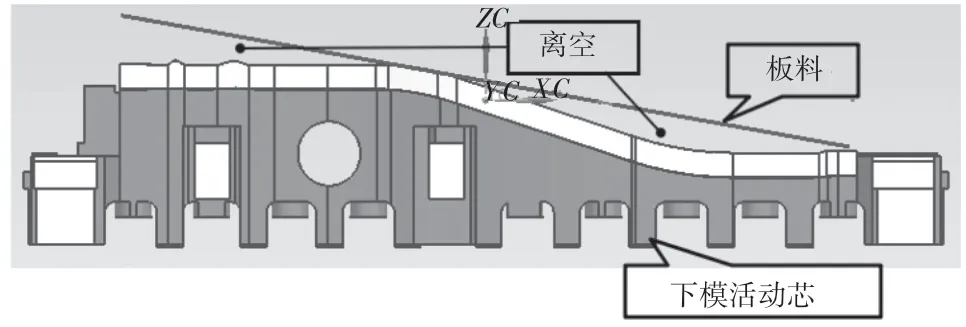

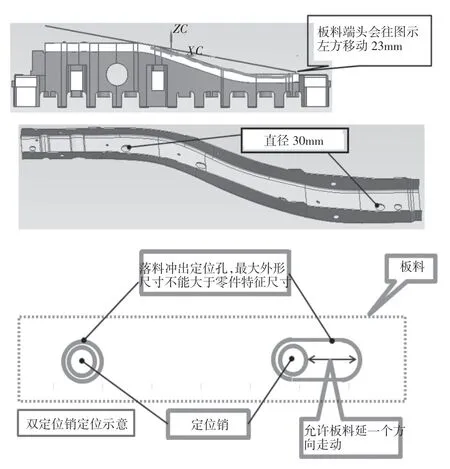

如上文所述,由于零件本身的落差很大,板料在预成形工序的放置会出现问题。如图3 所示,板料放置于预成形模下活动芯上时,它们之间的离空很大,在成形过程中会造成零件的不可控窜动,工件的定位必须使一批工件逐次放入夹具中,都能有同一位置。能否保证工件位置的一致性,直接影响工件的加工精度[1]。

图3 板料自由放置到下活动芯上的状态

如图4 所示,板料压贴下活动芯表面时,经过计算和简单的CAE 运动分析,右端头的板料边缘会往图示左方移动23 mm,而位于零件平面上的两个主定位孔直径只有30 mm,如果采用预冲孔+双定位销的方式来定位版来板料,会造成定位销尺寸偏小(按本零件数据,定位销最大直径理论上只能做到7 mm),在实际生产中,定位销会频繁的被板料拉断,因此不能采用双定位销定位板料。

图4 板料压贴下活动芯示意图

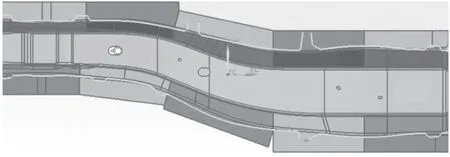

不能在模具上增加边定位。如果在下模镶块上增加了边定位,上模镶件就必须挖避让孔,如图5 所示,板料边缘线基本位于镶块的圆角附件,如果上模挖避让孔,会造成上模镶件局部强度不足。

图5 板料与下模镶块

2.2 技术方案的设想

模具的设计和制造直接关系到冲压件的质量、冲压件的生产效率还有冲压件的生产成本[2]。所以,必须在模具的结构设计上想办法解决板料定位稳定性问题,以保证量产阶段零件的尺寸的稳定性,减少零件的报废率、不必要的成本增加。

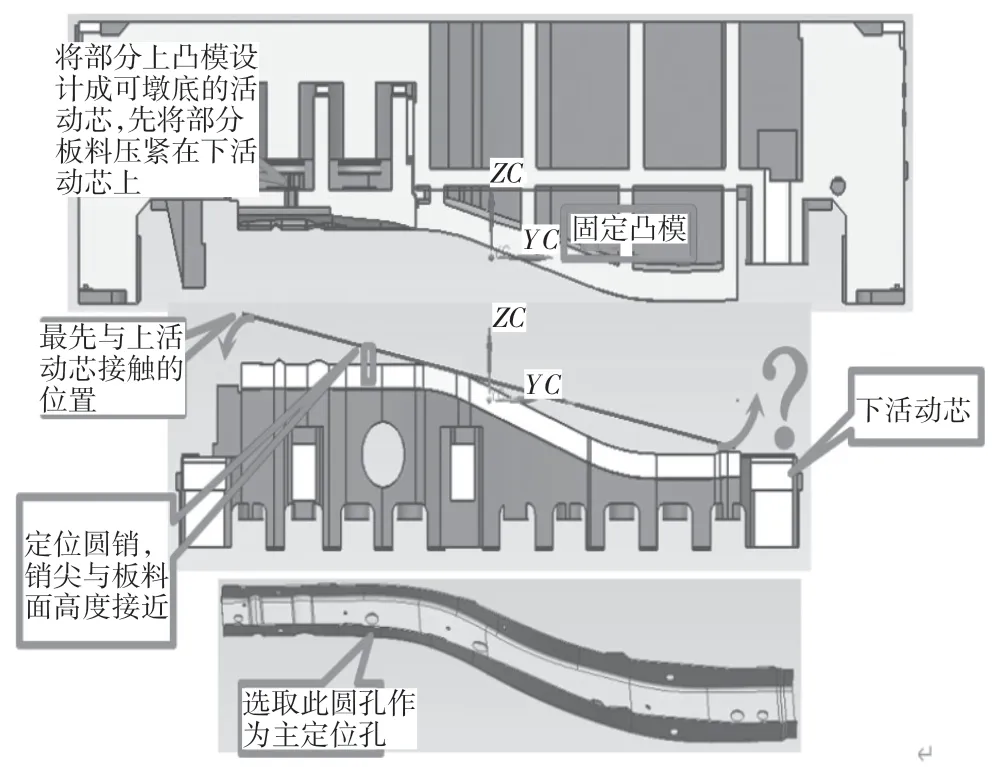

对于成形这种冲压工艺,只有板料/工序件的定位可靠性得到保证,零件的尺寸状态才能稳定。设计的模具结构及板料定位方案如图6 所示,剩下的,就是如何解决板料右端头在机床X 及Y 方向的窜动问题、板料瞬间偏转问题了。

图6 板料定位方案

2.3 板料右端头窜动问题的解决

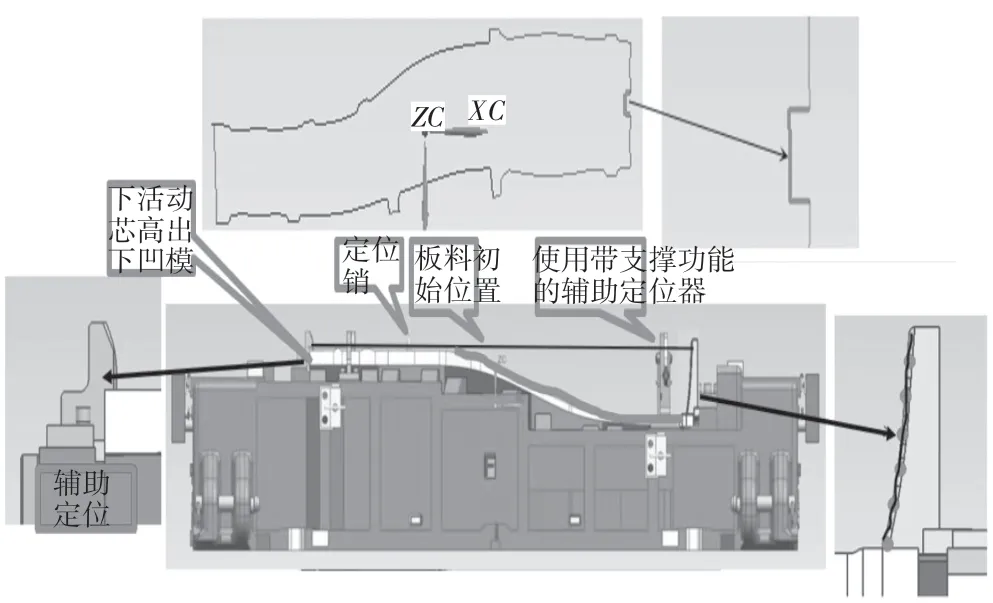

板料右端头窜动的解决方案如图7 所示。

(1)在板料右边的废料区设计一个矩形缺口,缺口在落料模上冲切出来。

(2)在CAE 软件中测绘出缺口的实时变化位置,并导入设计软件中,根据缺口实时变化的位置点,连成缺口位置的变化曲线,用此曲线设计右端头的板料定位器,定位器在整改预成形过程中,始终楔在矩形口内,保证板料不会发生窜动。为提高定位器的耐磨性能,其材质选用了SKD11 并真空热处理。

(3)使用带支撑功能的辅助定位器,保证板料放置的初始位置时,板料与下活动芯的最高面平行并等高。

(4)在板料的左端头增加了辅助定位,减少2.2中设计的定位销被磨损和挤压的几率;使用一个定位销定位板料,保证初始放料的位置准确性。

图7 板料窜动、瞬间翻转的解决方案

3 结束语

用成形工艺冲压的零件,板料的定位稳定性将直接影响零件尺寸的稳定性。文中的右前纵梁外板通过优化板料的定位方案,板料在预成型模上的定位稳定性得到了保证,并且这两个定位区域可以一直用到模具的第一道冲孔侧切边工序(最后一道工序采用上一工序冲出的主定位孔定位了)。所有模具都采用相同的基准进行定位,零件的稳定性得到了有力的保证。模具刚回厂时,首轮上机试压调试,零件的合格率就达到了92%,经过4 轮调试后,零件的合格率就超过了96%,并且尺寸状态稳定。进入小批量生产阶段时,曾经一次连续压件400 件,零件的合格率抽检超过95%,所有零件能满足焊接生产要求。