输气管道工程汇气管结构与设计解析

2021-01-14罗丽华

罗丽华

(中国石油天然气管道工程有限公司,河北 廊坊065000)

在输气管道站场中,根据工艺要求需进行天然气的汇集和分配时,一般采用汇气管。汇气管筒体上设有两个或多个开口,开口结构有焊接、拔制或三通与直管段组焊的形式。对于拔制汇管,由于拔制工艺和水平的差异,不同制造厂支管拔制参数存在差异,拔制参数的合理选择才能保证拔制汇管的安全可靠。汇气管设计按照压力管道元件还是压力容器设计在行业内存在异议[1-2],汇气管选材、许用应力选取、筒体壁厚计算、开孔补强计算以及监管等均与其划类有关。本文通过对汇气管壁厚、开孔补强计算方法的选取进行对比分析,为汇气管的合理设计提供参考。

1 汇气管结构形式

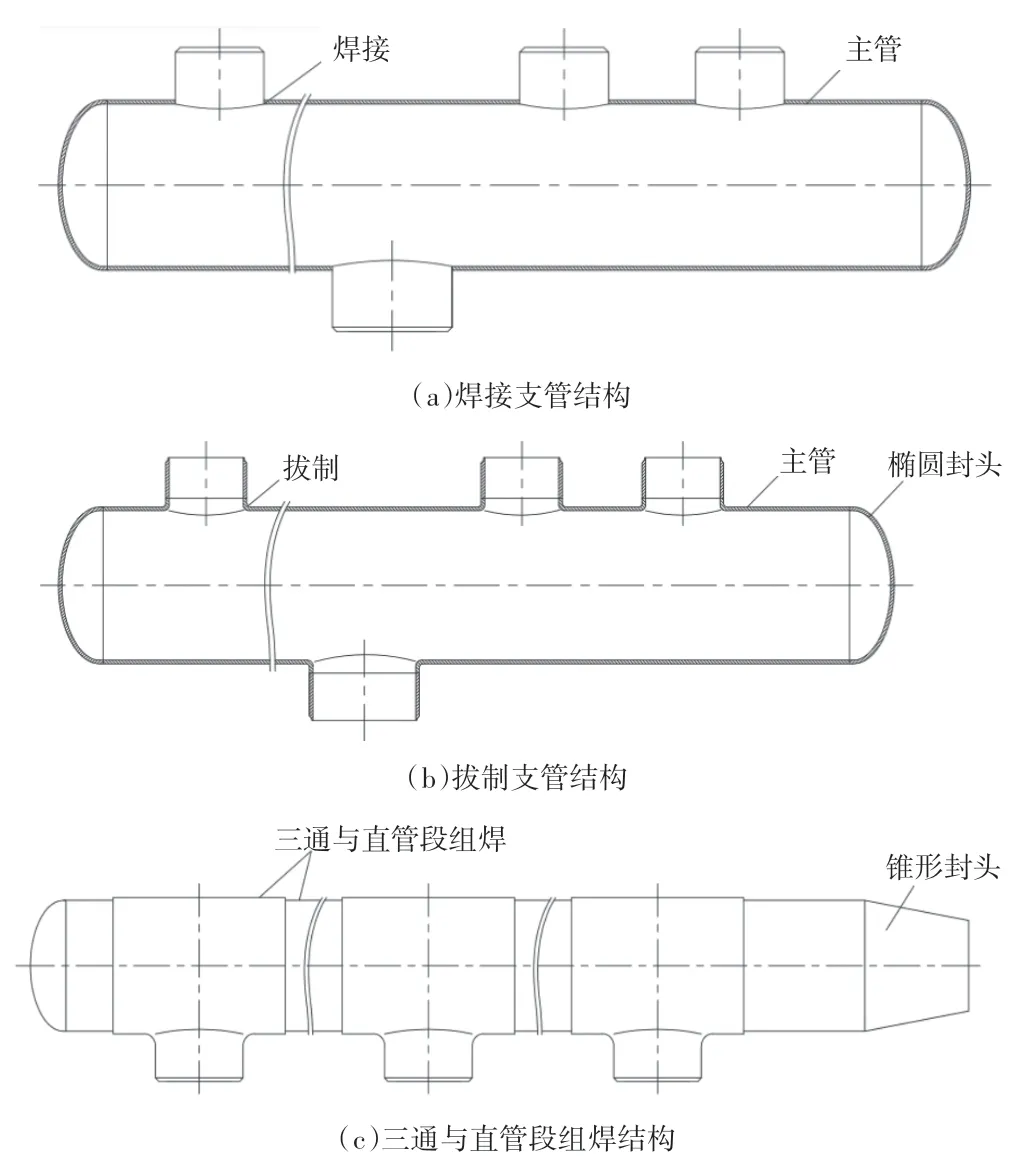

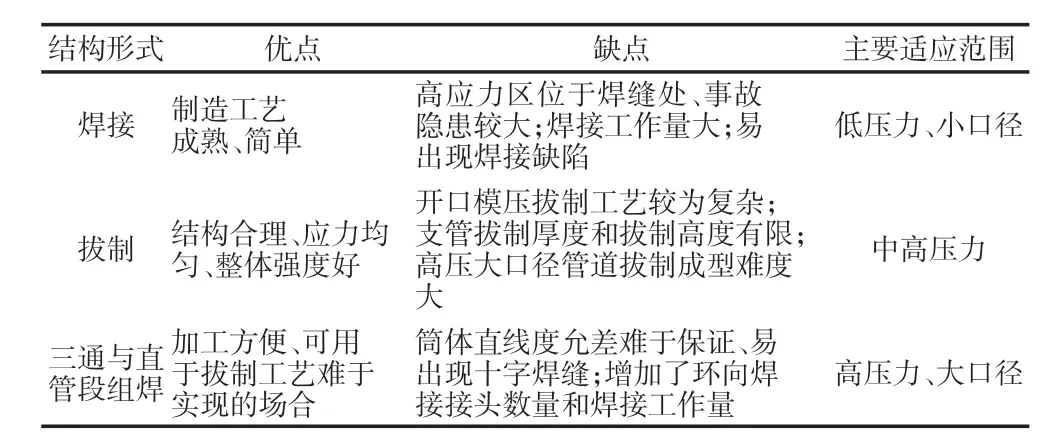

汇气管筒体上一般设有两个或多个开口,筒体端部采用双椭圆封头或一端椭圆封头、 一端锥形封头(与主管道直接相连)的主体结构[3]。汇气管开口连接结构有焊接、拔制和三通与直管段组焊的形式。支管焊接结构是采用无缝钢管或锻管与筒体焊接相连,拔制开口是在筒体开口位置处进行加热后拔制成型,筒体与支管过渡区为圆弧过渡且支管与筒体为一整体的结构;三通与直管段组焊是将三通支管作为筒体开口,与直管段焊接连接,常用于大口径、高压力下整体拔制难于满足结构参数的场合,见图1。三种汇管结构制造工艺主要优缺点见表1。

图1 汇气管结构

表1 三种汇管结构制造工艺主要优缺点表

在三种汇管结构中,拔制汇管的支管与筒体为整体结构,且过渡区为圆弧过渡形式,在外观、结构受力和避免焊接接头缺陷上具有较大优势[4,5],也是目前长输管道工程中最常用的汇管结构形式。

2 拔制汇管参数分析

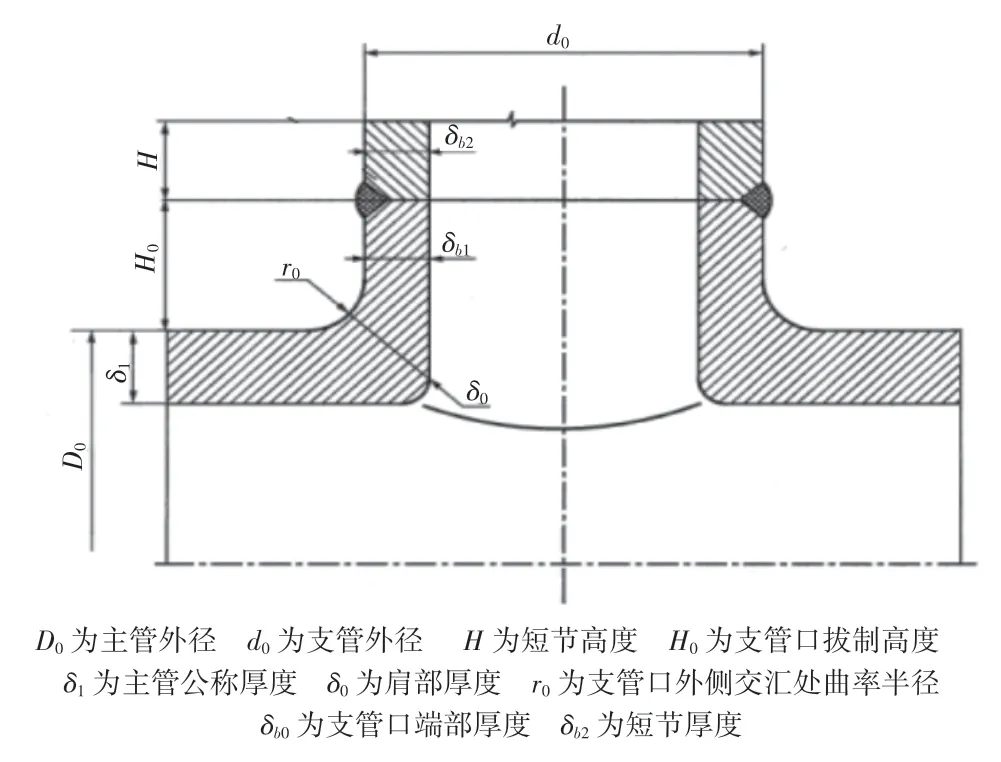

拔制汇管的支管与筒体为圆弧过渡连接形式,根据拔制成型工艺,其关键参数有圆弧过渡区的曲率半径、拔制高度和拔制厚度等,汇管拔制口结构见图2。

图2 汇管拔制口

2.1 拔制汇管的开孔率

在SY/T0609-2016《优质钢制对焊管件规范》附录B 中对拔制汇管的开孔率有限定[6],在EN 13480-3-2012《Metallic industrial piping-Part 3:Design and calculation》 中对挤压成型接管的开孔率也有限定[7],而其他规范中未对拔制汇管开孔率未有明确限定。SY/T 0609-2016 附录B 中规定支管外径宜小于或等于0.7 倍主管外径。EN 13480-3-2012 中对挤压接管(Extruded Outlets) 开孔率要求如下:对于非奥氏体钢,开孔率≤0.8;奥氏体钢,开孔率≤1.0;考虑蠕变效应时,开孔率≤0.7。

拔制汇管能达到的最大开孔率与设计压力、管径、拔制高度和厚度等有关。在实际工程中,特别在高压力工况下选用拔制汇管时,可按照SY/T 0609-2016 要求控制最大开孔率不大于0.7,以避免出现由于补强需要导致主管母材选用厚度过大、拔制工艺难以实现等问题。当支管直径与主管直径之比大于0.7时,建议将该支管设置于汇气管主筒体端部,即采用锥形封头与主筒体连接,避免出现过大的开孔率。

2.2 圆弧过渡区曲率半径

在 ASME B 31.8-2018 《Gas Transmission and Distribution Piping Systems》 中关于圆弧过渡区最小和最大曲率半径规定如下[8]:

1) 最小曲率半径:当支管直径小于等于30 in(762 mm)时,最小曲率半径不应小于0.05d(d 为支管外径);当支管直径大于30 in(762 mm)时,最小曲率半径不应超过1.5 in(38.1 mm)。

2)最大曲率半径:当接管尺寸等于或大于NPS8(DN200)时,最大曲率半径应小于或等于0.1d + 0.5in(0.1d + 12.7 mm);当接管尺寸小于NPS8(DN200)时,最大曲率半径应小于或等于1.25 in(31.75 mm)。

3)当外轮廓由多个半径组成时,大约45°的任意圆弧段的半径都应满足上述1)和2)的要求。

在GB 50316-2000(2008 年版)《工业金属管道设计规范》中,对于挤压引出支管的过渡区曲率半径规定如下[9]:

1) 曲率半径最小值:rx取 0.05d0或 38 mm 的较小值。

2)曲率半径最大值:当 d0< DN200 时,rx不应大于32 mm。

当 d0≥ DN200 时,rx不应大于 0.1d0+ 13 mm。

3)当外轮廓由多个半径组成时,上述(1)和(2)的要求适用以一个与45°圆弧过渡连接的最佳配合半径为最大半径。

GB 50316-2000(2008 年版) 与 ASME B31.8-2018 中对于挤压支管圆弧过渡区曲率半径的要求基本一致。在GB/T 20801.3-2006《压力管道规范 工业管道 第3 部分 设计和计算》中也有类似规定,其中还规定当rx不满足所述要求时,不得采用机加工的方法达到目的[10]。

在SY/T 0609-2016 附录B 中对拔制汇管圆弧过渡段曲率半径规定为:r0≥5%d0,即过渡区最小曲率半径不小于0.05d(d 为支管外径),与 ASME B31.8-2018 中支管直径小于等于30 in(762 mm)时的最小曲率半径规定一致,但当支管直径大于30 in(762 mm)时,按照SY/T 0609-2016 规定计算的最小曲率半径值较大。

拔制汇管圆弧过渡区曲率半径过小或过大时,对强度均不利。曲率半径过小时应力集中系数较大,曲率半径过大时应力集中范围增大。因此,在设计制造中应严格按照执行规范要求确定曲率半径取值,以保证设备结构受力良好。

2.3 支管拔出高度

在GB 50316-2000(2008 年版)中规定,挤压支管的轴线必须与主管轴线正交,且在主管表面以上的挤压引出支管高度hx应等于或大于在主管和支管轴线的平面内外轮廓转角处的曲率半径r。

在SY/T 0609-2016 附录B 中对拔制汇管支管拔制高度H0规定为:H0≥ r0,即拔制高度大于等于过渡区圆弧半径[6]。

在ASME B 31.8-2018 中也规定,支管的拔出高度应等于或大于圆弧过渡区的曲率半径。

以上国内外规范均规定拔制或挤压开口的高度应大于或等于圆弧过渡区的曲率半径。在实际工程中,由于制造工艺水平不同,在相同规格的主管上拔制相同直径支管时,不同的制造商其拔出高度可能不同,但均需满足拔制高度大于或等于圆弧过渡区的曲率半径的要求,并考虑拔制开口接管端部加工焊接坡口所需的高度要求[3,4]。

2.4 支管拔出厚度

在SY/T 0609-2016 附录B 中规定:在主管上直接拔制支管口时,要求支管口端部厚度:

目前拔制工艺水平下能拔出支管的最大壁厚约为主管厚度的75%[4],按照公式(1),支管口端部厚度与主管厚度之比大于支管直径与主管直径之比,即当支管直径与主管直径大于0.75 时,支管口端部厚度与主管厚度之比大于0.75,与拔制工艺能获取的支管与主管厚度比(不大于75%)相矛盾。而在SY/T 0609-2016 附录B 中同时规定了支管外径宜小于或等于0.7 倍主管外径,在此限制条件下,支管拔出厚度能满足拔制工艺实际情况。

在拔制汇管设计中,应根据支管强度和补强计算结果,考虑腐蚀裕量以及拔制工艺水平等确定支管拔出的最小厚度。

3 汇气管划类问题

汇气管作为一种特殊的管道组成件,属于压力管道元件还是压力容器在行业内存在争议。

张有渝等在文献1 中认为汇管属于压力管道范畴[1]。文中提出,汇管的作用在于汇集或分配所输送的油气介质,按工艺过程的工作原理,汇气管不属于《压力容器安全技术监察规程》(1999 年版) 中的反应、换热、分离、储存容器中的任何一类容器,并结合国内外相关规范规定对划类原因进行说明。

王澎认为[2]汇气管是两端封闭的圆筒形受压设备,从其工作压力、几何形状和工作介质来看,符合《容规》(1999 年版)的管辖范围。文中得出汇气管划为压力容器是可行的,并提出目前汇气管正向着大口径、高压力、强腐蚀方向发展,将其按压力容器进行监管,其安全性能得到有效的保证。

原劳动人事部在1983 年3 月颁发的(83)劳人锅容便字21 号文中曾表明,汇气管等设备可不受《容规》(1981 版)管辖,而按输气管道的要求进行设计和施工[2]。

在压力管道元件制造许可项目及级别表中,将汇管(汇流排)划分到元件组合装置的其他组合装置类中,但又注明元件组合装置中不包括已纳入压力容器管理范围的产品。此规范中虽然将汇管划入压力管道元件类别中,但也未否认汇管可纳入压力容器管理范围。

在目前国内工程中,汇气管的设计管理是按照压力管道元件还是按照压力容器执行尚无统一标准,各地区(省)质量监管部门的要求存在差异。如某设计院按照压力管道元件为陕西某天然气公司设计的汇气管,在工程验收时由于未按压力容器设计而受到当地质量技术监督部门的质疑,并不允许投入使用[2];四川省内某厂家生产的调压装置成套设备中的汇气管,按照当地质监部门要求,必须按照压力容器进行设计、制造和检验验收。而国内其他大部分地区(省)质监部门对所属地安装的汇气管属于压力容器还是压力管道元件尚无特别要求。

压力管道元件和压力容器分属于两个不同的压力设备体系,其设计计算和注册登记及监督管理部门均存在差异。如输气管道遵循的设计规范为GB 50251-2015《输气管道工程设计规范》,而压力容器遵循的设计规范为GB/T 150-2011《压力容器》,即汇气管划分为压力管道元件与划分为压力容器,在选材、筒体壁厚计算、补强计算等方面存在差异[11]。汇气管划分为压力管道元件类时,按照TSG D0001-2009《压力管道安全技术监察规程》规定[12],各级质量技术监督部门(质检部门)负责安全监察工作;汇气管划分为压力容器类时,按照TSG 21-2016《固定式压力容器安全技术监察规程》规定[13],应受各级人民政府负责特种设备监督管理的部门(特种设备安全监管部门)的监督管理,即汇气管划类不同其监督管理机构也有差异。

综上,在实际工程中开展汇气管设计前,设计人员应首先了解汇气管安装地区(省)或成套设备(含汇气管)生产检验地区(省)对汇气管的设计和监管有无特殊要求,如有要求,应优先按照当地质监部门要求进行设计,以避免在工程或设备验收中出现问题。

4 汇气管的设计计算

4.1 筒体厚度计算方法及讨论

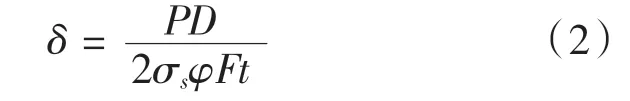

输气管道中按照压力管道元件进行汇气管设计时,确定汇气管筒体初始壁厚如下:

式中:δ 为钢管计算壁厚(mm);P 为设计压力(MPa);D 为钢管外径(mm);σs为钢管标准规定的最小屈服强度(MPa);φ 为焊缝系数;F 为强度设计系数,按规范表选取;t 为温度折减系数,当温度小于120 ℃时,t 值应取 1.0。

按照压力容器进行汇气管计算时,确定汇气管筒体初始壁厚如下:

式中:δ 为圆筒的计算厚度(mm);Pc为计算压力(MPa);Do为圆筒的外直径(mm);[σ]t为设计温度下圆筒的许用应力(MPa);φ 为焊接接头系数。

按照式(2)确定汇气管筒体计算壁厚时,材料的许用应力取值与地区强度设计系数有关[14];按照式(3)确定时,材料的许用应力按表查取(在一定温度范围内为定值),与设备安装地地区等级系数无关。如在GB/T 150.2-2011 中规定Q345R 钢板在厚度为16 ~ 36 mm 区间的屈服强度为 325 MPa,20 ℃下的许用应力为185 MPa;而选用相同材质按照式(2)进行筒体壁厚校核时,其他条件相同的情况下,当所在地区强度等级系数为 0.72、0.6、0.5 和 0.4 时对应的许用应力分别为 234 MPa、195 MPa、163 MPa 和 130 MPa,即在强度设计系数为0.5 或0.4(三级或四级地区)的地区,按照式(2)计算时材料许用应力取值低于按照式(3)计算时材料的许用应力值,而在一、二级地区则相反。

4.2 汇气管开孔补强计算方法讨论

4.2.1 常用开孔补强数学计算方法比较

目前,关于筒体开孔补强主要数学计算方法有:等面积补强法、压力面积法、应力分析法等[15]。

等面积补强法要求在补强范围内,通过开孔中心及壳体轴线的纵截面上,补强金属的截面积大于等于因开孔而减小的承压截面积。该方法基于无限大平板开孔假设[16],在开孔率不大时偏差较小。但由于该方法未考虑局部弯曲应力和开孔处应力集中与开孔系数的影响,在较大开孔补强计算中存在较大偏差。因此,对该方法适用的开孔范围进行限定,可保证其可靠性。

压力面积法与等面积法的基本原理一致,但其补强的有效范围不同,等面积补强范围不论孔径大小其补强范围均在开孔外径2 倍区域内,而压力面积法补强范围与孔径大小有关,与开孔应力衰减范围一致,更适用于大开孔率的场合。

应力分析法(GB/T 150-2011)的理论基础是圆柱壳大开孔接管的薄壳理论解[17],其设计准则是基于塑性极限与安定分析,通过保证一次加载时有足够的塑性承载能力和反复加载的安定要求来保证开孔安全,该方法可将圆筒径向接管开孔补强设计的适用范围扩大至开孔率0.9。

4.2.2 国内外规范开孔补强计算规定的讨论

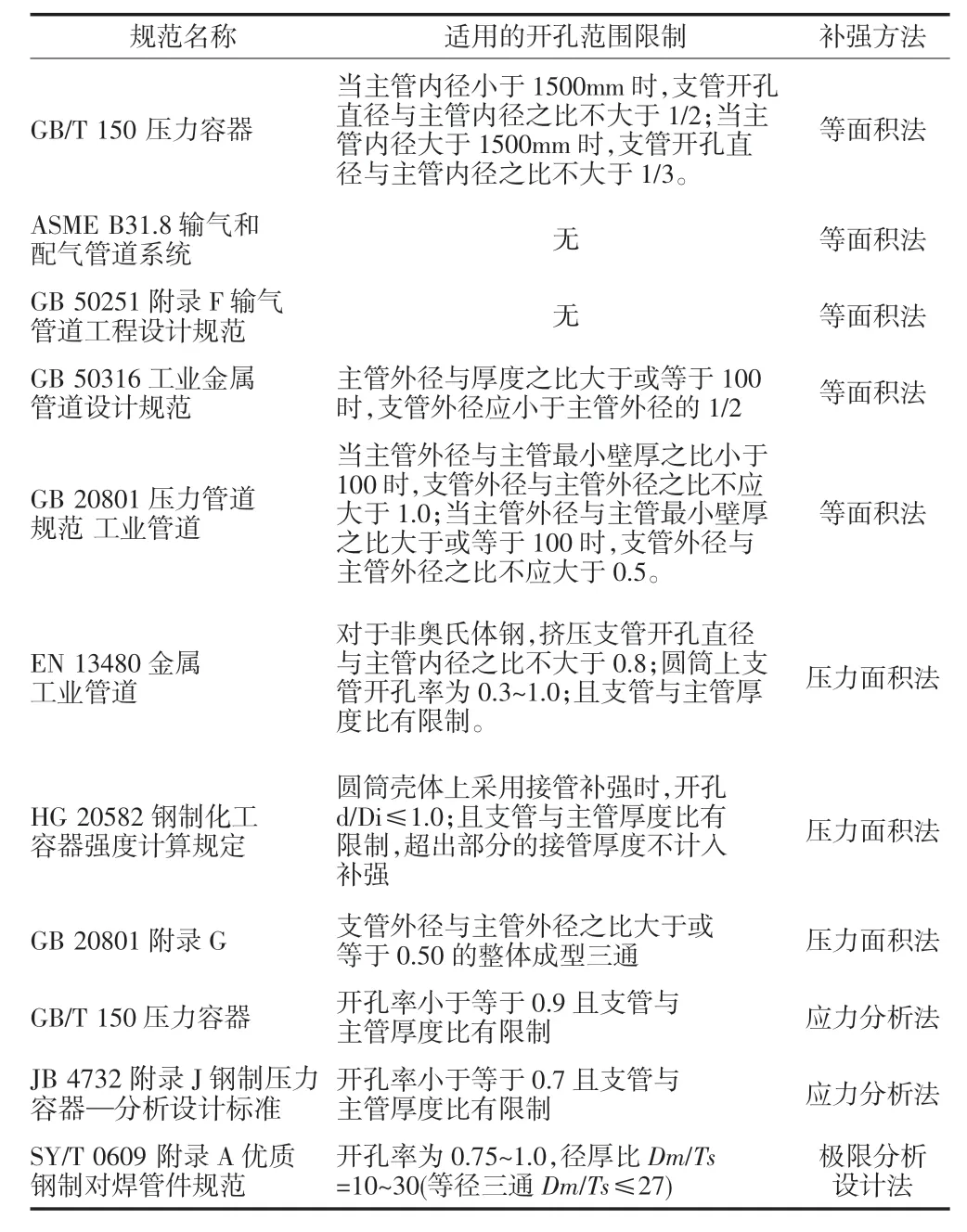

国内外规范中开孔补强方法及其适用开孔范围见表2。

表2 筒体开孔补强计算方法

从表2 中看出,在采用等面积补强方法的规范中,GB/T 150-2011、GB 20801-2006、GB 50316-2000 对开孔率有限制,而在GB 50251-2015、ASME B31.8-2018 规范中无开孔率要求。在采用压力面积法的规范中,在一定的限定条件下HG 20582-2011 和 EN 13480-2012 中开孔率最大均可达1.0,最小开孔率为0.3。在EN 13480 中规定挤压接管(非奥氏体钢)的最大开孔率为0.8,两个规范中均给出了支管与主管厚度比的限制(与开孔率的关系)。GB/T 150-2011 和JB 4732-1995 附录J 中的应力分析法对最大开孔率的限制分别为 0.9 和 0.7,SY/T 0609-2016 附录 A 中极限分析设计方法适用于开孔率大于0.75 的热挤压三通,这三个规范中应力集中系数均通过相应规范中图表查询。

根据以上分析,在汇气管开孔补强计算方法的选取中,应注意以下问题:

(1)GB50251-2015 附录F 中等面积补强方法未对开孔率进行限制,而根据以上分析,等面积补强法在大开孔率(开孔率大于1/2)开孔补强计算中可能存在较大偏差,因此,参照GB50251-2015 附录F 的等面积法进行大开孔率汇气管开孔补强计算的适应性有待于探究。

(2)HG 20582 中提到压力面积法适用于圆形开孔内径与壳体内径之比超出GB150 的范围(不含分析法的开孔范围),由于压力面积法在开孔率较小时计算偏于保守,即在小开孔率时优先考虑GB 150 的等面积方法进行计算。

(3)HG 20582 压力面积法的计算中,对开孔直径和厚度,结构、制造及使用场合都进行了限制,在运用压力面积法进行大开孔补强计算时严格遵照限制条件要求。

4.2.3 汇气管开孔补强计算方法的选取

在汇气管设计中,其开孔补强计算应遵照工程设计主规范要求,根据汇管参数如开孔率以及补强方法的适用范围等选择适用的计算方法。

(1)当汇气管的开孔率小于等于1/2 时,可采用等面积法进行开孔补强计算,如采用GB 50251、GB/T150、GB 20801 中计算方法。

(2)当汇气管的开孔率大于1/2 时,可采用分析法(GB/T150)或压力面积法进行开孔补强计算,其适用的开孔范围应遵循相关规范的规定。

5 结束语

(1)目前工程常用汇气管有焊接、拔制和三通与直管段组焊的结构形式,其中拔制汇管筒体和接管为整体结构,且采用圆弧过渡形式,在外观、结构受力和避免焊接缺陷方面相对于焊接汇管具有明显优势。

(2)建议控制高压拔制汇管最大开孔率,并严格按照相关规范要求考虑过渡区曲率半径、拔制高度和厚度等拔制参数的取值,以确保汇气管的安全可靠。

(3) 目前对于汇气管划分为压力容器还是压力管道附件在业内存在不同看法,国内标准规范也未对此进行明确。工程中汇气管设计规范的选用应根据工程特点,并考虑当地监管部门的要求确定汇气管的类型。

(4)汇气管筒体壁厚计算采用GB 50251-2015和GB/T 150-2011 存在较大差别,按照GB50251-2015 计算时,在相同设计条件下,筒体壁厚因所在地区等级系数不同也存在差异。

(5)汇气管支管的开孔补强数学计算方法主要有等面积补强法、压力面积法、应力分析法,相同的补强方法在不同规范中对开孔适用范围限制规定不尽相同。在汇气管设计中应根据工程遵循的主规范、汇气管结构参数和设计条件选择合适的开孔补强计算方法。