基于 ANSYS/FE-SAFE 的桥式起重机桥架结构疲劳寿命分析

2021-01-14朱节宏

朱节宏

(北海职业学院,广西 北海536000)

0 引言

根据国家质检总局新修订的《中华人民共和国特种设备目录》,起重机械仍然是特种设备的一大类别,包括桥式起重机、门式起重机、塔式起重机、流动式起重机、门座式起重机、升降机、缆索式起重机、桅杆式起重机和机械式提车设备。起重机械的设计制造、安装、维修改造,都必须严格按照相关法律法规、试验标准进行检验,合格后才能投入使用。金属结构的强度、刚度、疲劳设计尤其重要,其静、动载及稳定性等结构安全性能(可靠性)试验指标,必须满足整机使用寿命的要求。起重机械的工作方式具有间歇性、重复性和周期性[1],基于这些工作性质,主要受理部件必须考虑交变载荷的影响,在实际起重机产品设计过程中,金属结构的疲劳寿命计算是其中一项重要内容,在物理样机制造之前进行关键零部件疲劳寿命(耐久性)的动强度设计,根据结构受力确定疲劳危险部位,并进行结构的优化,保证结构危险部位疲劳强度要求,真实地预测产品的寿命,实现等寿命周期设计,从而提高整机产品的可靠性。

1 桥式起重机桥架结构有限元计算

1.1 桥式起重机技术参数及桥架结构的组成

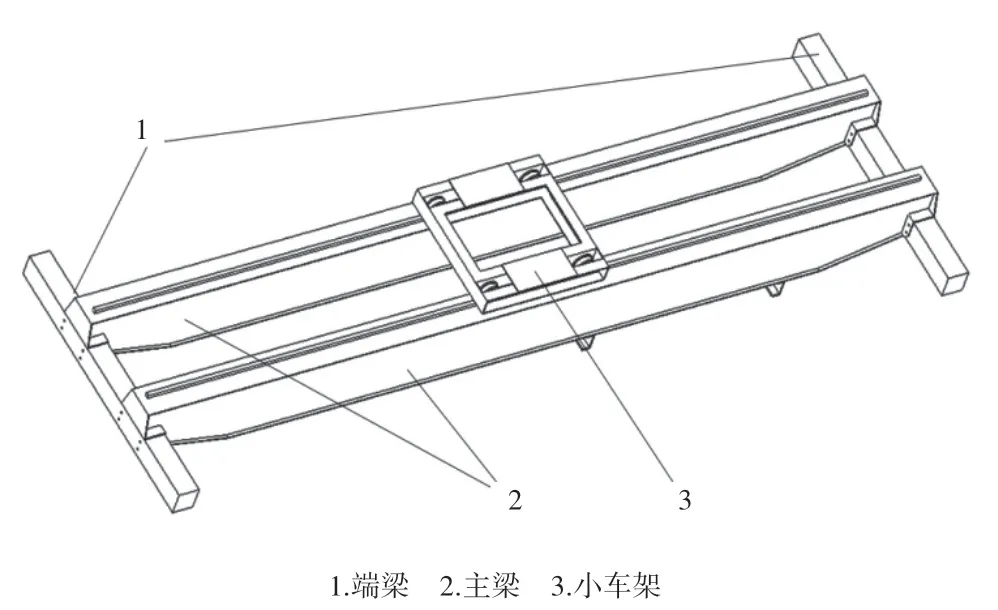

桥式起重机,又称“行车”或“天车”,是一种桥架梁通过运行装置直接支承在轨道上的桥架型起重机,主要由大车、起重小车和桥架组成,取物装置悬挂在起重小车或葫芦上,主要应用在车间、货场和仓库等件杂货起重、吊装等场合。本文所设计分析的吊钩桥式起重机主要用在门桥式起重机司机的职业培训及自动化实操考试,其起升机构采用电动葫芦,安装在小车架上,双主梁与两边端梁螺栓固定。桥架结构是桥式起重机的主要受力构件,在一定的工作循环后,交变载荷的作用容易使材料发生疲劳破坏,结构失效甚至断裂,导致严重的经济损失,因此有必要对桥架结构的疲劳寿命进行有效的预测[2]。桥架结构具体如图1 所示,整机部分技术参数如表1 所示。

图1 桥架结构

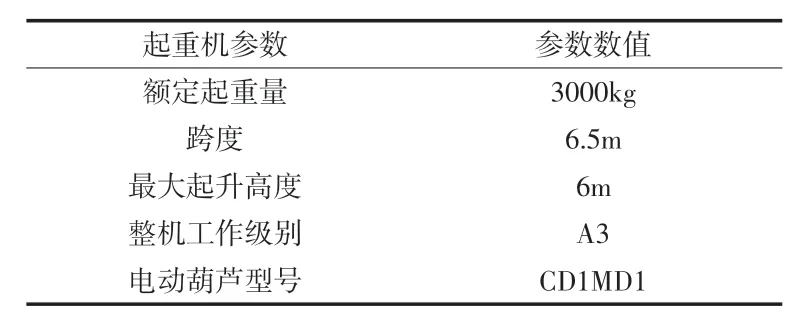

表1 桥式起重机技术参数

1.2 桥架结构有限元计算

(1)实体建模及模型前处理

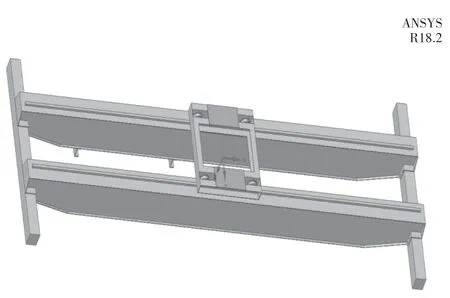

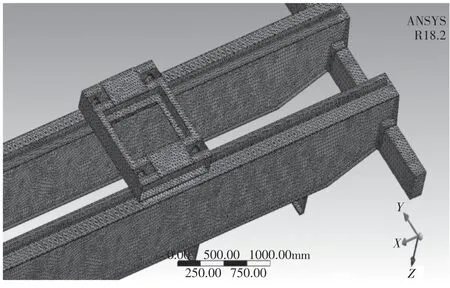

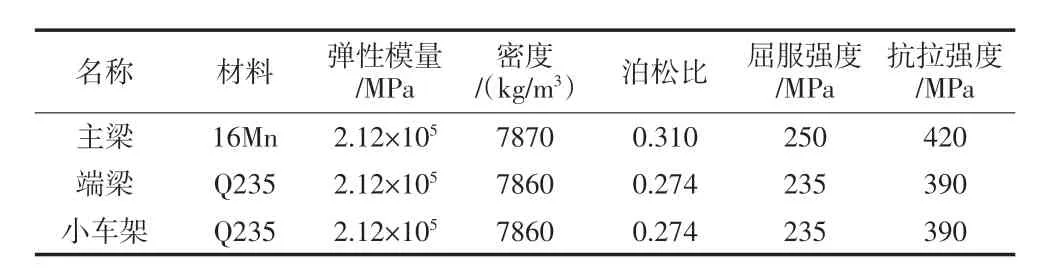

通过ANSYS Workbench 静力分析对桥架结构进行有限元计算,是为了获取桥架结构在实际载荷作用下的最大等效应力分布情况,为后续的应力疲劳分析做准备。前处理过程主要内容包括对桥架结构实体模型进行适当的简化、材料属性的添加、接触连接的定义,以及网格的划分[3]。桥架结构的实体建模采用的是全参数化设计软件Creo Parametric 3.0,根据设计参数要求进行详细的结构设计,主要是偏轨箱型主梁、 端梁和小车架的建模和整个桥架结构的装配,走台、护栏和操纵室等与主梁相关联的部件进行了相应的简化,只保留操纵室与主梁下翼板的固定槽钢,处理后的桥架结构初始模型如图2 所示,划分网格后的桥架结构初始模型如图3 所示,材料属性见表2。

图2 简化后的桥架初始模型

图3 划分网格后的桥架结构分析模型

表2 材料属性

(2)施加载荷及求解

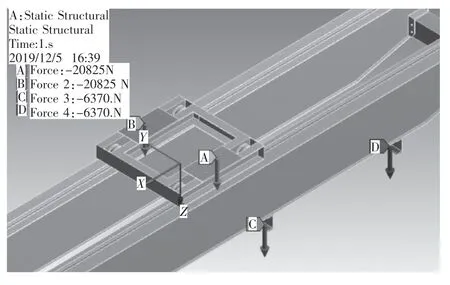

以起重小车位于1/2 跨处为初始位置进行Force加载,小车架上表面主要承受电动葫芦的重量(500 kg)和起升机构额定载重(3 000 kg),桥架主梁下翼板则承受着操纵室、走台及护栏的重量(1 300 kg),因GB/T5905-2011《起重机 试验规范和程序》要求起重机静载试验载荷为1.25 倍的最大起重量(桥式起重机),所以这里起升机构的施加的载荷为3 750 kg。不考虑大车行走机构车轮的实际受力,所以车轮与大车轨道线接触简化为面接触,且采用Fixed 连接,主梁上小车轨道与小车行走车轮默认自动约束,主梁与端梁固定位置施加Bonded 约束,具体施加载荷的位置如图4 所示。经过计算,小车架电动葫芦安装表面A、B 处的受力为 FA = FB =(3 750 kg + 500 kg) × 9.8 N/kg ÷ 2 = 20 825 N,桥架主梁下翼板操纵室固定槽钢面C、D 处的受力为FC = FD = 1 300 kg × 9.8 N/kg ÷ 2 = 6 370 N。

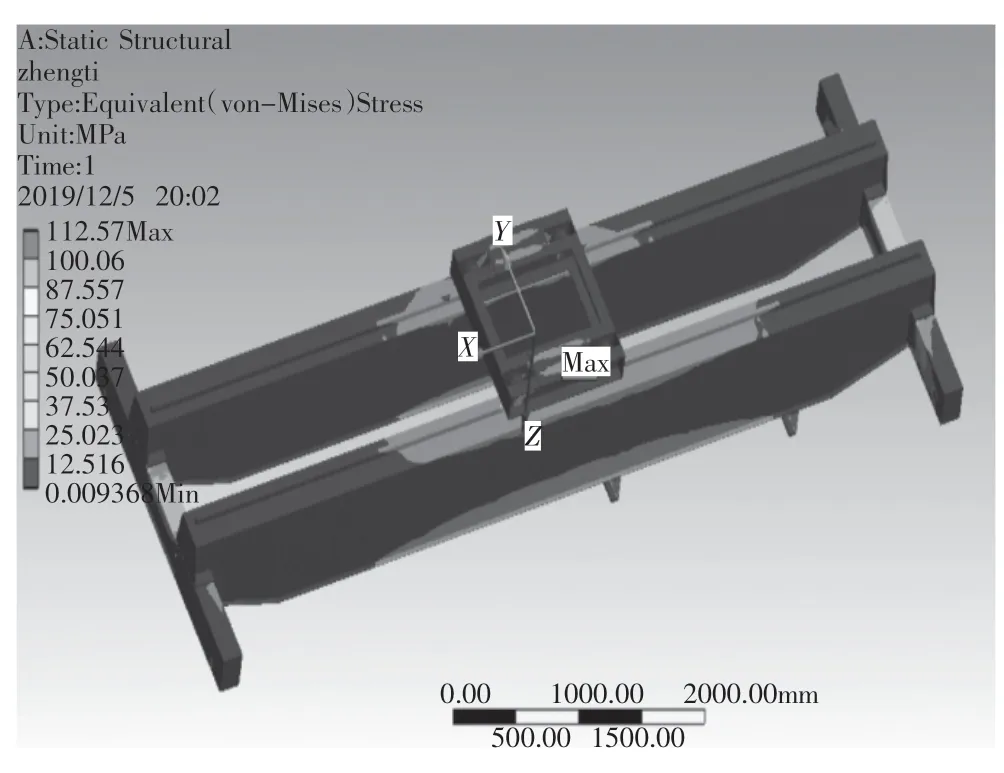

桥架结构模型经过静力分析求解,等效应力云图如图5 所示。从分析结果可知,桥架结构在上述约束和静加载条件下,最大等效应力值为112.57 MPa,发生在主梁小车轨道面与车轮接触的位置。根据一般静载条件下,塑性材料安全系数ns 可取值范围1.5~2,这里取主梁上小车轨道材料安全系数ns = 2,其许用应力 [σ] = σs/ns = 250 MPa/2 = 125 MPa >112.57 MPa,另外,小车架所受最大等效应力为56.086 MPa,发生在小车架行走车轮与销轴接触位置,端梁所最大等效应力为72.239 MPa,发生在操纵室侧的大车车轮与销轴接触部位,两个最大等效应力都小于其材料许用应力117.5 MPa(235 MPa ÷2),所以该桥架结构强度是满足设计要求的。

图4 施加载荷位置及大小

图5 桥架结构等效应力云图

2 桥式起重机桥架结构疲劳寿命分析

2.1 疲劳寿命分析与ANSYS/FE-SAFE

疲劳是在多次重复变化的动载荷作用下,材料或结构的应力值始终低于强度极限就可能出现裂纹甚至断裂的现象,常用疲劳寿命来表述。疲劳寿命主要用来表征材料产生疲劳裂纹或完全断裂的载荷历程,常用的计算方法是应力法,该方法是基于疲劳损伤累计理论和材料的应力-寿命曲线,通过已知或设定应力和应力集中系数,计算获取材料或结构的疲劳总寿命[4]。桥式起重机桥架结构的疲劳属于高周疲劳,所以这里采用的是名义应力法进行分析,工程实际中通常以动载荷循环次数或工作时间作为评价指标。材料发生疲劳是一个复杂的过程,它跟平均应力的大小及分布情况、构件尺寸、载荷作用方式及结构表面质量都有关系,手动是无法精确计算或者测量的,所以只有通过计算机仿真软件进行疲劳寿命分析,实现结构的安全寿命设计或优化,提高整机的可靠性。

ANSYS/FE-SAFE 就是一款结构疲劳耐久性分析软件,可对结构、材料进行全面的疲劳分析,比如基于S-N 曲线的疲劳分析、 应变-寿命的疲劳分析、高温疲劳分析以及高精度的多轴疲劳分析等。AN SYS/FE-SAFE 疲劳分析过程包括静力分析、 静力分析结果读入、材料参数定义、疲劳载荷定义、疲劳计算及结果查看等步骤[5],它能方便地利用ANSYS 软件强大的前后处理功能,绘制所需疲劳寿命云图和给定寿命下的安全系数云图,实际上就是基于已知或计算获取得到的结构所受载荷,设定寿命次数,求最大应力是否满足要求,这就是桥式起重机桥架结构进行疲劳分析的主要目的。

2.2 桥架结构疲劳寿命分析

(1)疲劳载荷及疲劳参数定义

在FE-SAFE 中读入ANSYS 桥架结构等效应力分析.rst 云图数据,根据实际,Loading Settings 中定义桥架结构所受疲劳载荷历程系数为0.118,1,0.118(初始空载,小车架仅承受电动葫芦的重量500kg,该重量占该位置总载荷的0.118);Time history 的定义则依据桥架结构的实际工作过程,每个工作循环从地面空载开始,到额定载重,再到重物通过障碍后落到地面,整个过程运行时间4 min(该桥式起重机主要用于职业培训及操作考试,4 min 为训练及考试合格标准),所以疲劳分析的载荷历程也根据起吊、水平运行和下放三个阶段的实际载荷变化历程完成设置;接着 Analysis Settings 中,通过 Seeger 算法,在FE-SAFE 材料数据库设定所用材料近似的材料疲劳数据包,该数据包包括抗拉强度、弹性模量等数值,完成材料定义[6],Surface Finish 的设定,根据普通钢材表面情况定义为 4 μm < Ra < = 16 μm;最后根据材料疲劳的定义,设计寿命(FOS)设为107 次(当材料的疲劳寿命超过107 次循环时,就认为是无限寿命状态),进行疲劳寿命分析操作。

(2)疲劳计算及结果分析

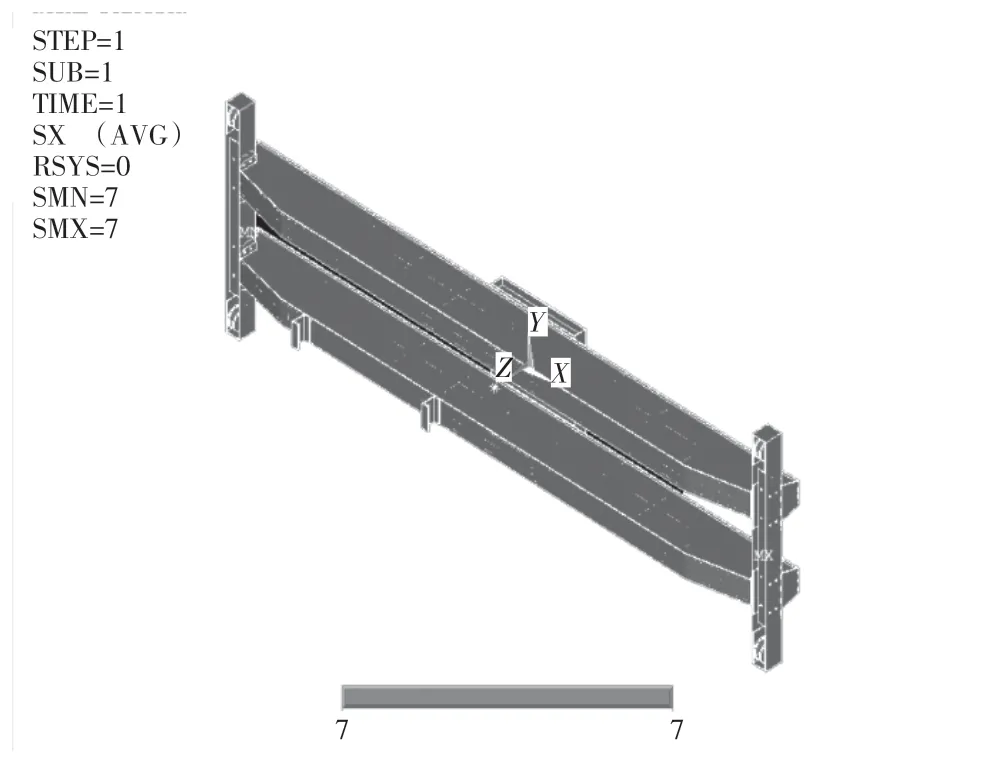

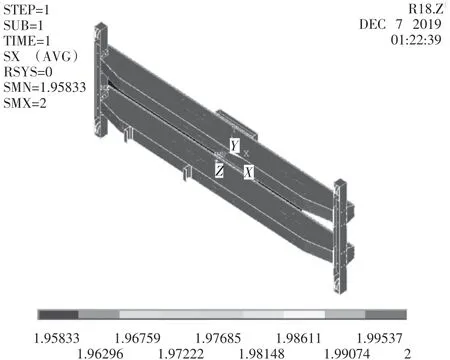

经过FE-SAFE 疲劳计算后的分析结果,在Me chanical APDL 后处理器查看可知,该桥架结构对数疲劳寿命7,也就是寿命次数是107 次,因此可认为该结构的疲劳寿命是无限长,在现有试验条件下,该桥架结构是不会出现疲劳破坏的,疲劳寿命云图如图6 所示。此外,给定寿命条件下桥架结构疲劳安全系数最小值为1.958,安全系数是足够大的,满足设计要求,疲劳安全系数云图如图7 所示。

图6 疲劳寿命云图

图7 疲劳安全系数云图

3 结语

本文首先在Creo Parametric3.0 双梁桥式起重机设计建模的基础上,利用ANSYS Workbench 对桥架结构进行了结构线性静力分析,结果发现该桥架结构最大应力值为112.57 MPa,在材料的许用应力范围内,是安全的。接着在ANSYS/FE-SAFE 中对桥架结构有限元模型进行了结构应力-疲劳寿命分析(强度因子法FOS),节点疲劳寿命云图显示桥架结构最小疲劳寿命为107 次,节点疲劳安全系数云图显示桥架结构疲劳安全系数最小值1.958,大于1,满足结构疲劳强度的设计要求。