铣刨机转子作业阻力测量试验研究

2021-01-14贾海波王树景康凯旋

贾海波,王树景,康凯旋

(江苏徐工工程机械研究院有限公司,江苏 徐州221004)

0 引言

作为路面养护设备的主力军,铣刨机承担了路面油包、车辙等病害铣平修整以及光滑路面拉毛工作,在国内具有广阔的应用前景。切削转子是铣刨机作业的工作装置,通过转子的旋转运动和机器的水平运动完成对路面的铣削、破碎。试验研究表明,切削转子消耗了整机77%以上的功率。因此,施工作业阻力是铣刨机设计开发中必不可少的参数之一。

长安大学吕聪正等[1]通过理论研究和现场试验对转子作业阻力进行了分析,得到行驶阻力、铣刨扭矩随铣刨厚度和行走速度增加而增大的规律;肖宝山[2]研究了转子对沥青混凝土路面的铣削过程,通过类比圆柱铣刀铣削灰铸铁的计算方法,提出铣刨机铣削沥青混凝土的铣削力计算公式;李玉平等[3]通过ADAMS软件对铣刨刀具作业过程进行动力学仿真,得到了铣刨转子的铣削扭矩和垂直冲击力;田晋跃等[4]通过分析切削转子的工作方式和铣削运动,建立了铣刨刀具铣削受力的数学计算模型,分析了刀具安装和运动参数对刀具铣削受力的影响规律;汪学斌等[5]根据沥青混凝土剪切破坏力学特点建立单刀铣削阻力模型,并且以铣削速比和线速度对铣削阻力公式进行了修正。

可见,关于切削转子作业阻力的研究,大多集中在理论计算和仿真模拟方面。沥青路面由多种材料按比例混合而成,力学特性复杂,难以用简单的力学模型表达。并且,切削转子的每把刀具在切削过程中受力时刻发生变化,使得整个转子在铣削路面时受力情况十分复杂。单纯采用理论分析难以得到切削转子在作业过程中受到的实际切削阻力,本文通过分析铣刨机转子动力传输链,综合扭矩传感测量技术,提出了一种切削转子作业阻力精确测量的方法。

1 载荷传输路径分析

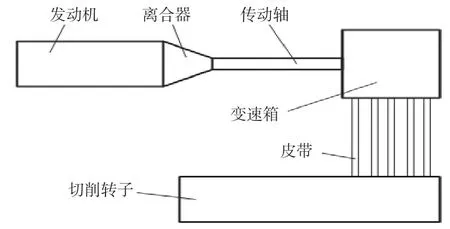

为明确铣刨机切削阻力的传递路径,以某型号1 m 铣刨机为对象进行试验研究,其切削转子驱动系统采用机械链传动驱动方式如图1 所示,动力传输链由发动机、离合器、传动轴、变速箱、皮带轮组成。其中,从变速箱到切削转子的动力传输机构全部被机罩包裹封闭,不具备传感器布置的条件。传动轴作为切削转子动力传输链的关键环节,具有形状规则、易拆卸的特点,并且周围空间充足,是测量铣刨轮传输动力的理想介质。

图1 切削转子动力传输示意图

根据切削转子动力传输关系,可以得出作业阻力计算公式。

式中:T 为作业阻力;i1为变速箱传动比;i2为皮带传动比;T 为传动轴所受扭矩;R 为切削转子切削直径。

2 扭矩传感器布置

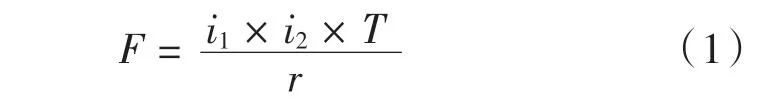

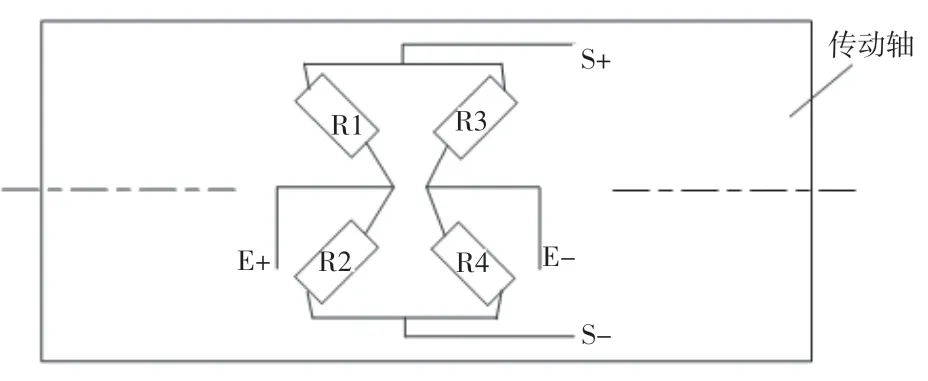

轴类零件受到扭矩作用时,在其表面会产生剪应变,这一应变可以通过电阻应变片来测量。传动轴在受纯转矩时,在与其轴线成45°的方向为主应力方向,其相互垂直方向上的拉应力和压主应力绝对值相等、符号相反,因此,可在这两个方向上粘贴应变片(R1、R2、R3、R4),组成全桥电路来测量传动轴的应变,如图2 所示。测试过程中,在传动轴轴线方向上对称粘贴两片半桥应变片,根据惠斯通电桥原理连接信号线组成传动轴的扭矩传感器,如图3 所示。

图2 应变片布置示意图

图3 粘贴应变片

3 传感器标定

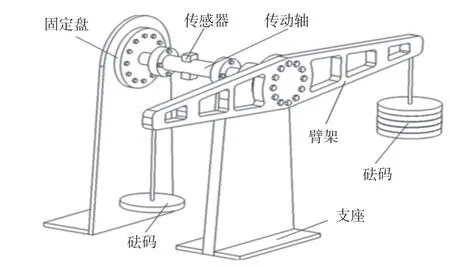

为准确获得电桥输出信号与承载力矩的数学关系,对传动轴扭矩传感器进行标定试验。将传动轴一端固定,在另一端施加额定力矩,采集电桥输出的信号,分析传动轴承载扭矩与电桥信号之间的关系,标定工装如图4 所示。

图4 扭矩标定工装示意图

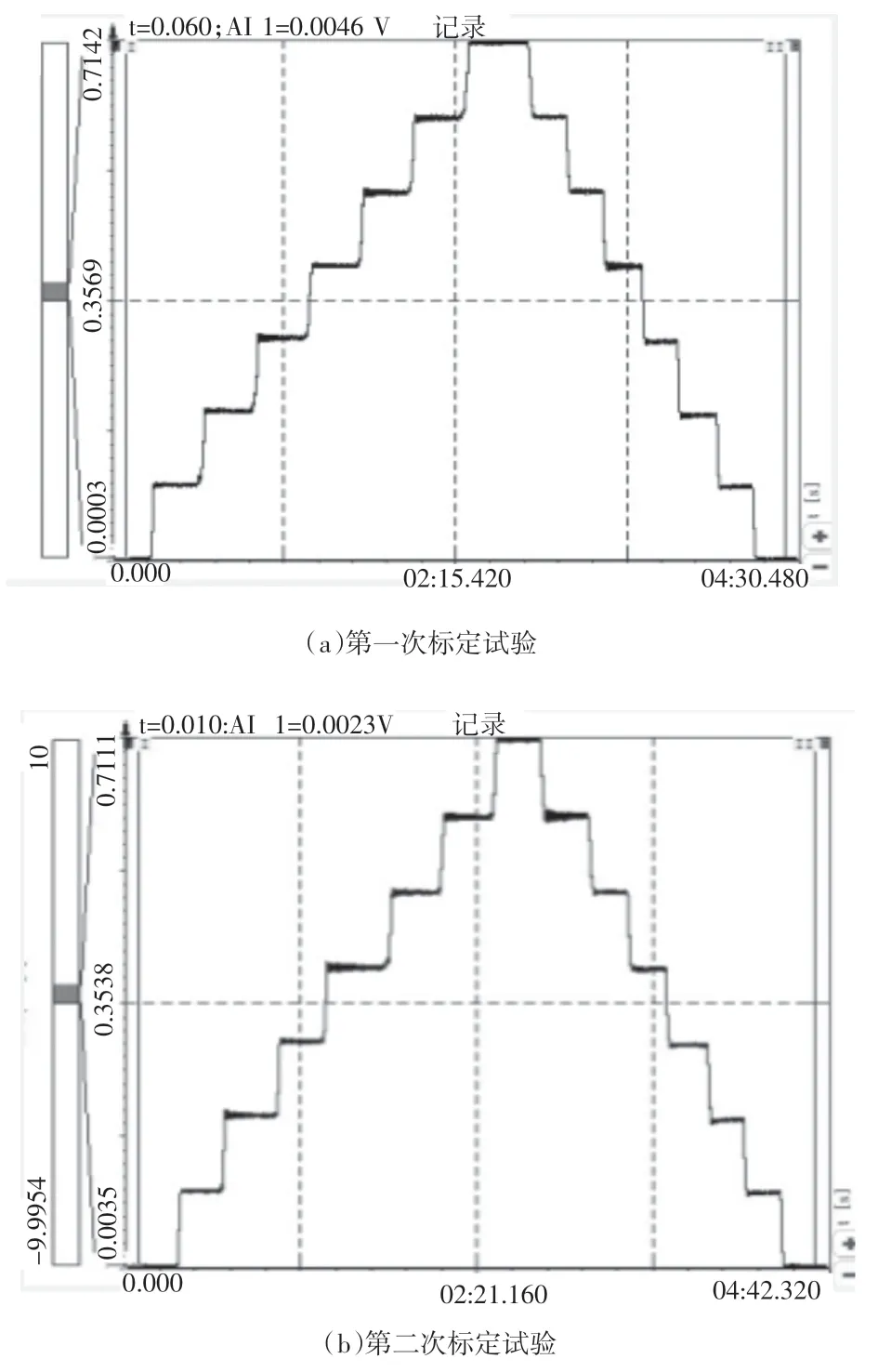

标定试验开始前利用角度仪将臂架调整至水平,确保传动轴处于无扭矩载荷状态。首先,在臂架的一端加载祛码,每次加载一组祛码,待采集数据稳定后,继续加载下一组祛码;其次,所有祛码加载结束后,按相反的顺序依次卸载祛码,记录试验数据,即完成一次标定试验;最后,按照第一次标定试验步骤重复做N 次试验,得到传动轴上电桥输出信号随加载力矩变化的数据曲线,如图5 所示。

图5 扭矩传感器信号采集

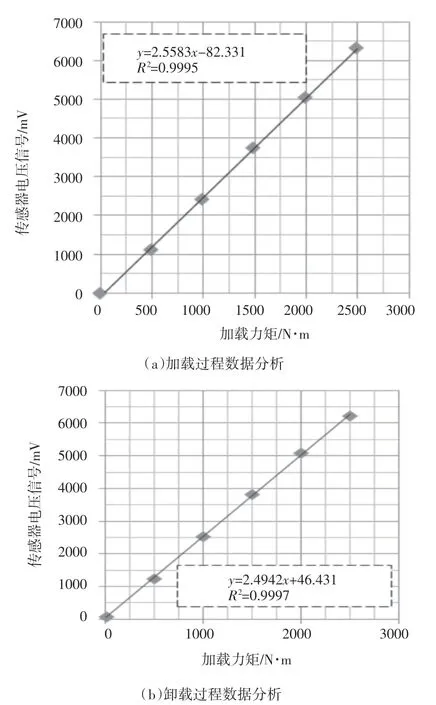

从试验结果可以看出,在祛码加载和卸载的过程中,当传动轴受到相同扭矩载荷时,电桥输出的电压信号处在同一水平,说明扭矩传感器具有很强的再现性。标定试验结束后,通过回归方程分析传感器电压信号与加载力矩的线性关系,如图6 所示。从图中线性相关系数可以看到,加载和卸载过程中电压信号与力矩参数存在非常强的线性关系。最后,根据多次试验结果得出传动轴所受扭矩和扭矩传感器电压信号的计算关系。

式中:x 为传动轴扭矩载荷(N·m);y 为传感器电压信号(mV)。

图6 扭矩传感器信号采集

4 结束语

本文针对铣刨机切削转子作业阻力难以测量的问题,通过分析转子动力传输链,采用在传动轴上布置应变片设计了扭矩传感器,通过标定试验建立了电压信号和传动轴载荷的回归模型,提出了一种切削转子作业阻力精确测量的方法,为铣刨机施工过程中作业载荷测试提供了可靠手段。