机械式小麦射播排种器参数优化与试验

2021-01-14王英博李洪文王庆杰卢彩云杨庆璐

王英博,李洪文,何 进,王庆杰,卢彩云,刘 鹏,杨庆璐

·农业装备工程与机械化·

机械式小麦射播排种器参数优化与试验

王英博,李洪文※,何 进,王庆杰,卢彩云,刘 鹏,杨庆璐

(1. 中国农业大学工学院,北京 100083;2. 农业农村部河北北部耕地保育农业科学观测试验站,北京 100083;3. 中国农业大学工学院现代农业装备优化设计北京市重点实验室,北京 100083)

针对机械式小麦射播排种器作业过程中存在的种子碰撞力较大、破损率高的问题,该研究采用TRIZ(Theory of the Solution of Inventive Problems)理论对小麦机械式射播排种器的关键部件参数进行优化,通过对种子在排种器内部的运动学分析,确定了影响小麦种子与排种器内部碰撞程度的因素为排种器转速、叶片后倾部分曲率半径与叶片安装角度,采用EDEM软件模拟小麦种子在排种器内部的运动情况,以种子破损率、平均排种速度与播种深度变异系数为试验指标,进行台架试验,结果表明,当排种器转速为1 000 r/min,叶片后倾部分曲率半径为40 mm,叶片安装角度为15°时,种子破损率为1.1%,平均排种速度为32.5 m/s,播种深度变异系数为8.9%,满足小麦播种作业要求。

机械化;优化;小麦;排种器;射播;TRIZ;EDEM仿真;种子破损率

0 引 言

小麦是重要的粮食作物,生产历史悠久,种植面积广泛[1-2];播种是小麦生产的关键环节,决定小麦个体在田间的分布状况,进而影响小麦的个体发育和群体质量,对小麦的产量产生重要影响[3-5]。

现阶段国外的小麦排种器主要为气力式排种器,采用垂直圆盘内充种形式,种子在内部气压的作用下,压附在型孔上,通用性较好,且伤种率较低,小区播种作业效率较高,但大田播种作业时播种均匀性较差,伤种率较高[5-6];国内主要采用传统的机械式小麦播种机,结构简单,主要采用条播形式,槽轮式与窝眼式排种器的应用较多,取种、清种、携种作业过程中存在伤种现象,应用较少[7-8]。此外,上述小麦播种机均采用排种器与开沟器配合作业的接触式播种,由于开沟器、镇压轮等触土部件影响播种后种子的位置,从而导致种子覆土深度稳定性较差,种子也易与开沟器碰撞造成损伤。因此,部分学者进行了气力式非接触小麦射播的研究,分析了不同土壤含水率、加速气压条件下的小麦播种效果,并研制了气力式射播装置,但目前并未进行田间试验和推广应用[9-11]。气动式装置采用高速气流将小麦种子精准投置于清洁土壤内,作业时稳态高速气流可达到524 m/s,在稻麦轮作区可实现小麦种子精准射播[12-13]。但由于华北地区壤土含水率与坚实度均低于稻麦轮作区黏湿土壤,高速气流作业时易扰动土壤,气动射播形式不适用于华北地区冬小麦播种。

发明问题解决理论(Theory of the Solution of Inventive Problems)主要应用于结构设计与优化,能够提高设计研发效率,同时对机械结构的创新也具有重要的意义。在农业领域也有相关应用。李金凤等[14]基于TRIZ理论进行豌豆割晒机功能分析,并采用“冲突解决原理”解决割晒系统中装置可操作性与可靠性的关键技术难点;权龙哲等[15]采用TRIZ方法研究了根茬铲挖与脱土过程的“物-场模型”,并采用“冲突解决原理”对铲挖推送机构等进行优化,解决了系统执行过程中低效、可靠性不足的问题;郝兴玉等[16]应用ARIZ(Algorithm for Inventive-Problem Solving)与TRIZ方法,对方草捆收集车及关键部件进行优化设计,提升了机具作业效率与稳定性。

针对上述接触式播种覆土对种子深度影响的问题,本研究采用机械射播方式,以减少播种机触土部件与土壤的接触,减小土壤扰动与伤种情况;并针对机械式小麦射播排种器作业时种子破损率较高的问题,采用TRIZ理论的“冲突解决原理”,对叶片进行优化。通过对种子与排种器叶片接触的动力学与运动学分析,得出影响种子碰撞受力的因素,采用EDEM仿真及台架试验分析种子在排种器中的运动受力,对关键参数进行优化验证。

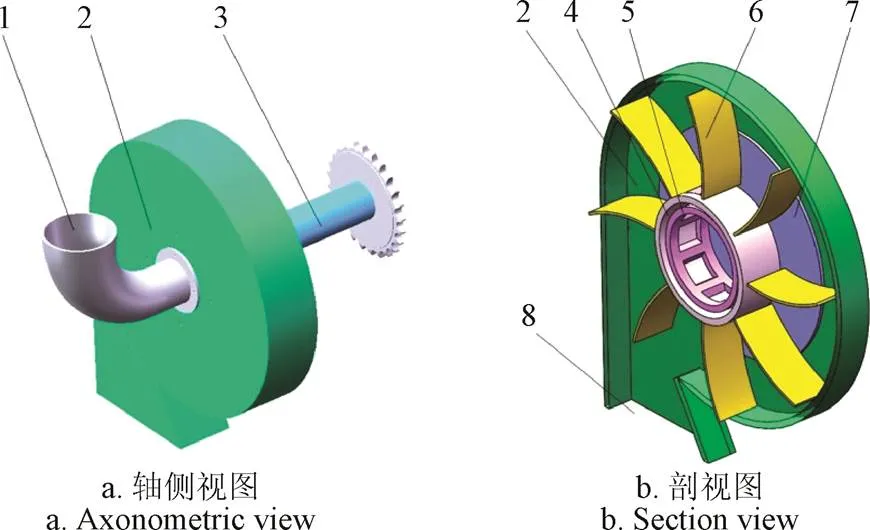

1 排种器结构与工作原理

排种器结构如图1所示,主要由输种管1、排种器壳体2、转轴3、定向送种轮4、分种轮5、叶片6、转盘7、投种出口8组成。种子在重力的作用下由输种管进入排种器内部,转轴带动转盘转动,与转盘固定连接的分种轮与叶片同步转动,将小麦种子从分种轮内部甩出,种子通过定向送种轮开口,进入叶片携种区域,高速旋转的叶片对小麦种子进行加速,当种子加速运动至排种器壳体投种口位置时脱离排种器,射入土壤中。排种器技术参数如表1所示。

1.输种管 2.排种器壳体 3.转轴 4.定向送种轮 5.分种轮 6.叶片 7.转盘 8.投种口

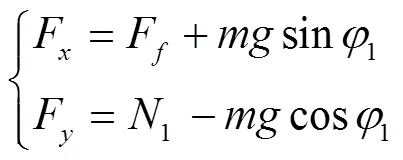

表1 机械式射播排种器技术参数

2 基于“冲突解决原理”的结构优化

叶片高速旋转对小麦种子进行加速,在离心力的作用下,小麦种子加速离开排种器投种口,射入土壤中,因此叶片参数对种子的运动形式至关重要。

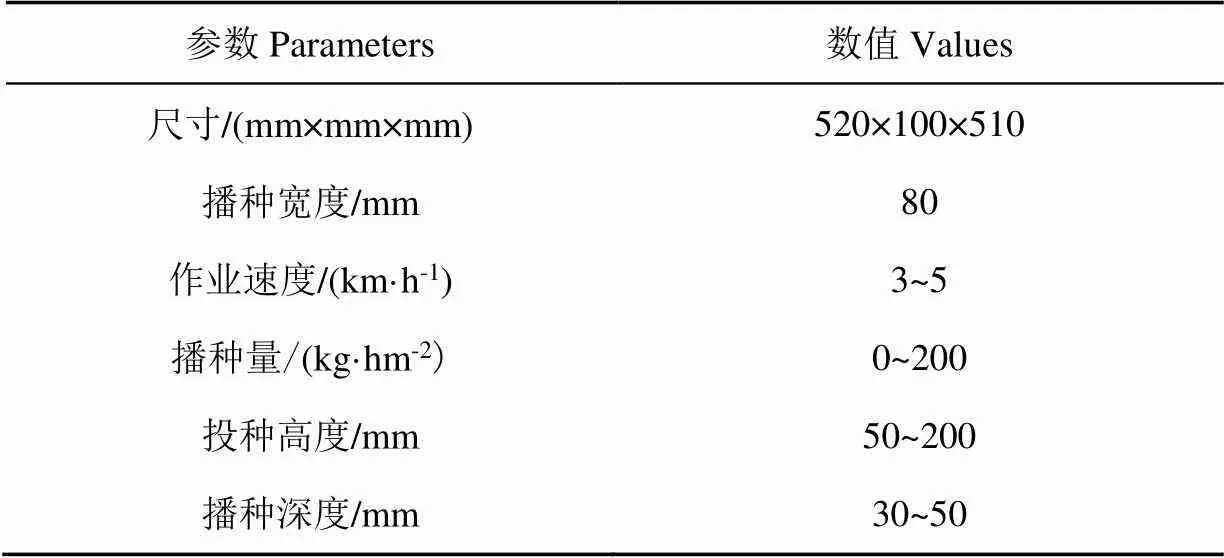

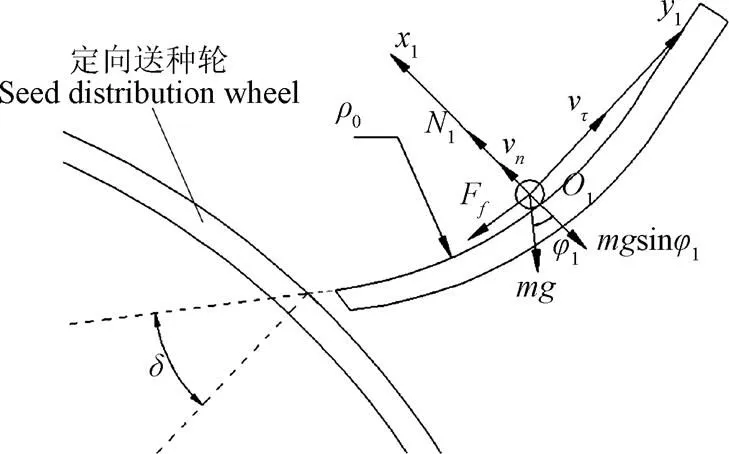

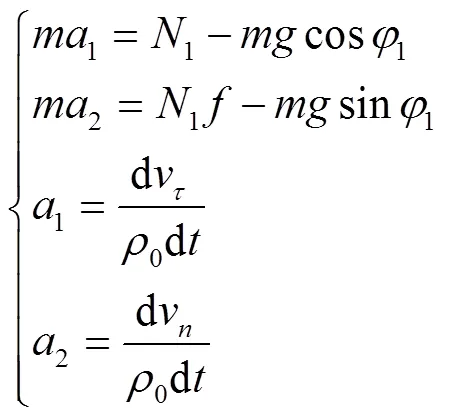

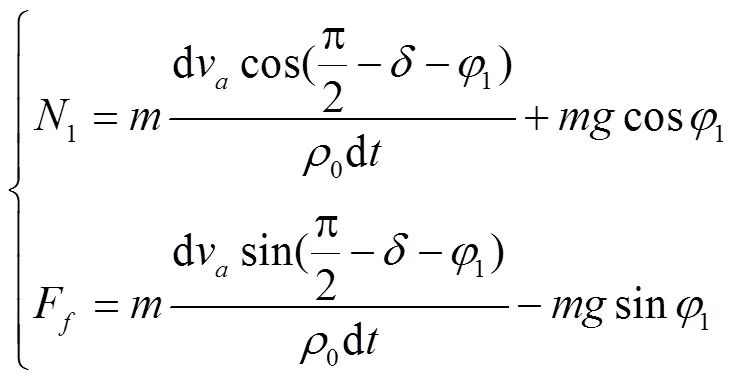

根据前期预试验与文献[17]可知,小麦种子在排种器内运动时,与叶片发生碰撞时受力最大,容易造成损伤,因此,为了获得种子与叶片碰撞时受力状态,需对叶片与种子间接触过程和种子与叶片间的碰撞力进行分析。以种子运动轨迹的切线和法线方向建立坐标系,种子受到的支持力1沿叶片后倾弧线的法线方向。将种子简化为质点,种子与叶片接触后沿着叶片运动,其摩擦力F的方向与运动方向相反,如图2所示。根据图2建立种子与叶片接触点所在弧线的法向和切向2个方向的受力平衡关系式:

式中F为种子在方向的受力,即种子在叶片上所受到的向心力,N;F为种子在方向的受力,N。

根据式(1)与图2的几何关系可知,支持力1与重力共同为种子提供了碰撞时的向心力F,因此在相同作业条件下,即种子所需向心力F相同时,相较于前倾叶片,后倾叶片的支持力1较小。种子与叶片间的作用力减小,会降低种子与叶片间的碰撞力度,从而减小叶片对种子的损伤。因此,可将种子与叶片碰撞点所在弧线设置为后倾形式,以减小碰撞力。而叶片为后倾形式时,会影响种子的运动速度,需要增加叶片转速以增加种子速度,以达到30 mm的播种深度[17],但种子破损率会随之增加。

上述矛盾冲突可归纳为力与能量损失、速度与力的技术矛盾,即叶片结构参数对多个作业效果产生相互制约,形成相应的矛盾冲突。因此本研究采用TRIZ理论中“冲突解决原理”解决机械式射播排种器中的物理结构矛盾和技术冲突,对叶片结构进行优化。需要改善的参数为种子受力,即减小种子受力,恶化的参数为能量损失,即尽量降低转速减少动力输入。

注:O1为小麦种子的质心;N1为叶片对种子的支持力,N;Ff为种子所受的摩擦力,N;m为种子的质量,kg;g为重力加速度,m·s-2;φ1为种子重力方向与叶片弧线法线间夹角,(°);vτ为种子在切线方向的速度,m·s-1;vn为种子在法线方向的速度,m·s-1;δ为叶片根部与定向送种轮径向的夹角,(°);ρ0为叶片后倾部分曲率半径,mm。

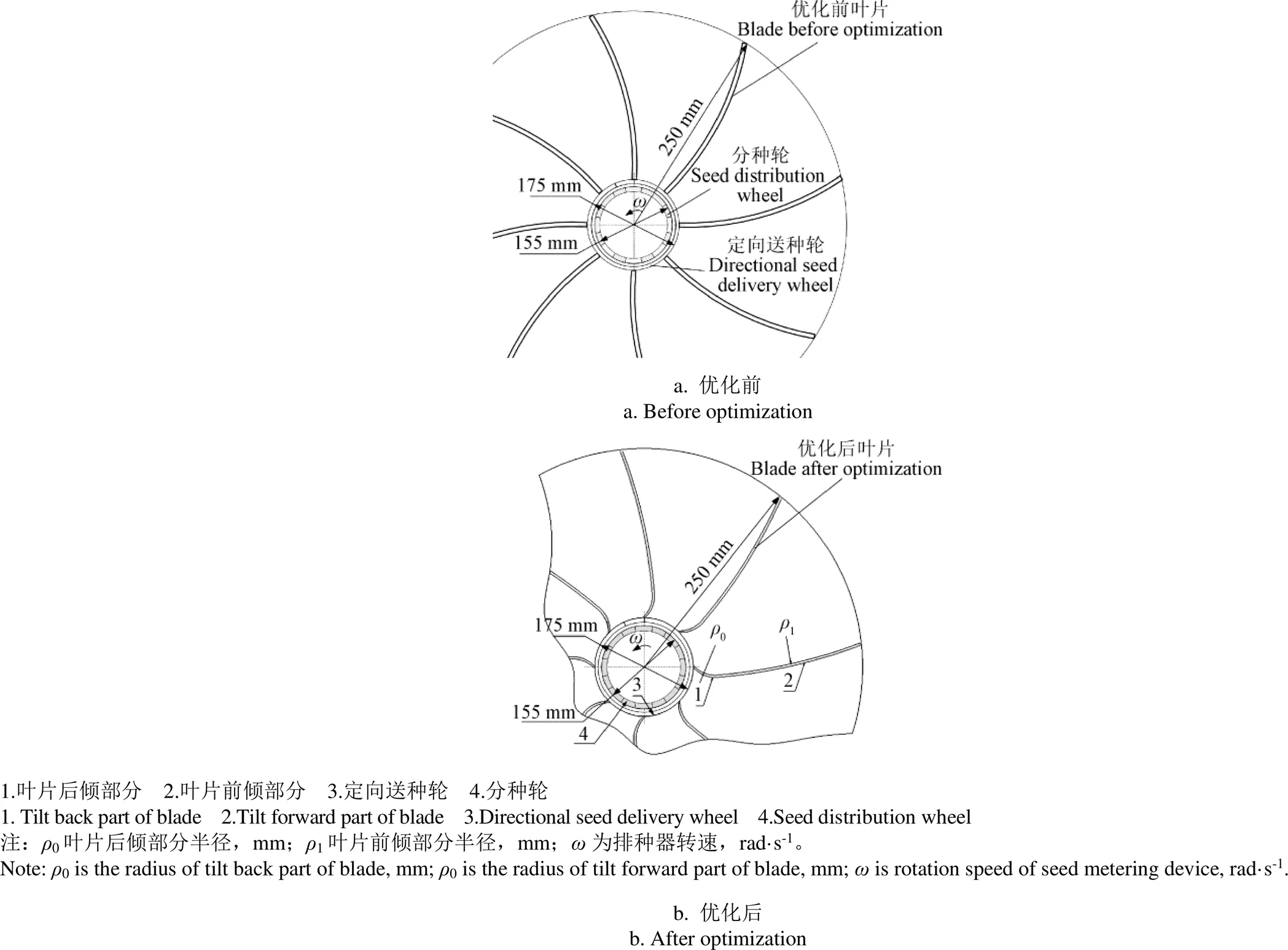

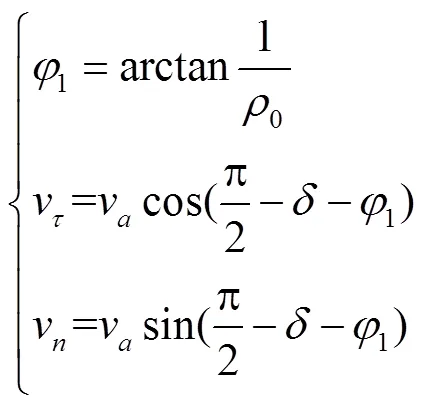

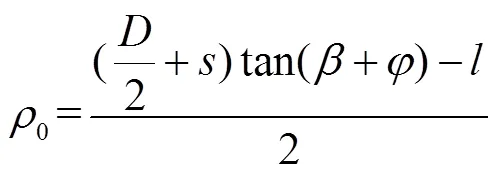

通过矛盾矩阵表[18]选取优化“力与能量损失”的原理,综合考虑叶片结构,采用曲面法和反向作用原理对叶片进行优化。将叶片进行曲面化分段设计,种子与叶片根部接触时为叶片后倾部分,其曲率半径为0(mm),外部为叶片前倾部分,曲率半径为1(mm),2部分叶片平滑连接,优化前、后叶片结构如图3所示,叶片均布在定向送种轮外表面。为使优化后叶片在高速旋转时不与定向送种轮外表面碰撞,同时不发生卡种现象,参考小麦种子的平均尺寸,设置定向送种轮与叶片间的间距为5 mm。排种器种分种轮与定向送种轮的结构与优化前相同,同轴安装,为减少种子间的碰撞,分种轮的内、外径分别为135与155 mm,定向送种轮内、外径分别为160与175 mm。

结合排种器壳体尺寸,为防止优化后叶片与壳体干涉,设置叶片前倾部分的半径为800 mm,叶片回转半径为250 mm。叶片后倾部分曲率半径0通过EDEM排种仿真试验与台架试验,根据排种器作业时种子的受力情况及播种效果进行确定。

图3 叶片结构

对优化后叶片与种子碰撞过程进行动力学分析,以获悉种子与叶片碰撞的受力情况。种子从分种轮中运动至定向轮外部后,其运动速度和方向保持不变,种子与叶片碰撞时的动力学方程为

式中1为种子在切线方向的加速度,m/s2;2为种子在法线方向的加速度,m/s2;为单位时间。

根据图3中几何关系可得:

式中v表示分种轮中飞出的种子绝对速度,m/s。

整理可得:

分析式(4)可知,影响种子与叶片碰撞接触过程摩擦力F、支持力1的因素为种子从分种轮中飞出的绝对速度v、叶片后倾部分曲率半径0和叶片安装角度。

3 种子与叶片后倾部分接触时的运动学分析

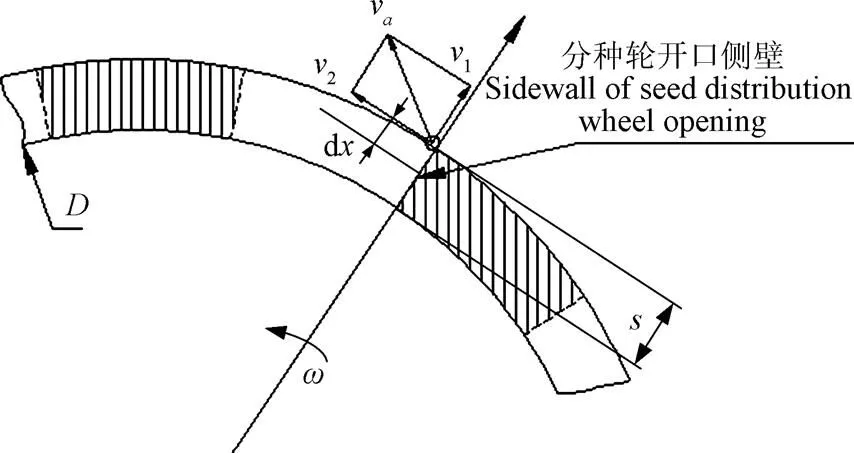

通过对种子与叶片后倾部分接触进行运动学分析,可对叶片参数确定提供依据。根据式(1)和前述分析可知,种子与叶片后倾部分接触可减小碰撞力,因此,当种子从定向送种轮飞出与叶片碰撞时,应最先与叶片后倾部分接触。而小麦种子在进入加速区域与叶片接触前的运动状态和种子与叶片接触时所运动的距离均影响种子与叶片间的接触位置[19-20],从而影响种子受力,故而对小麦种子的加速过程,种子与叶片的接触过程进行分析。种子进入到分种轮开口内,在分种轮的带动下绕回转中心做旋转运动,并在离心力作用下沿分种轮开口径向方向做加速运动,然后通过定向送种轮运动至加速区域,并与叶片接触。如图4所示,以分种轮开口壁的径向方向为轴,建立种子在分种轮开口内部的变加速度直线运动微分方程。

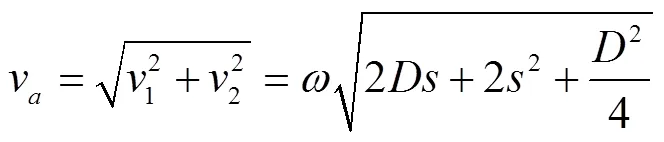

注:D为分种轮内径,D=80 mm;s为分种轮开口的厚度,mm;dx为种子在分种轮开口侧壁单位时间内的位移,mm;va为种子绝对速度,m·s-1;v2为种子切向速度,m·s-1;v1为种子法向速度,m·s-1。

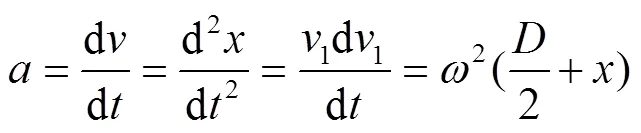

种子在开口内壁径向向外运动的加速度为

式中为排种器转速,rad/s。

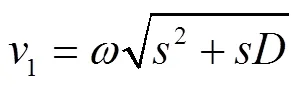

种子从排种器回转中心运动到分种轮边界时的径向速度为

种子飞出分种轮时的绝对速度v为

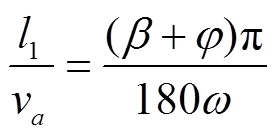

当种子与叶片接触时,接触位置对种子的受力与后续运动状态有很大影响,根据式(1)及前述分析,为减小种子与叶片碰撞力,应使小麦种子与叶片后倾部分,即叶片根部最先接触,因此,对种子与叶片接触过程进行运动学分析。将种子与叶片的接触位置分为3类[21]:开口右侧壁种子与叶片接触点、开口左侧壁种子与叶片接触点1及左侧壁与右侧壁之间种子与叶片的接触点2,其中与1为种子与叶片接触的2个极限位置[20],种子被叶片承接的过程如图5所示。由于位于点的种子最先飞出,此时种子与叶片的接触位置为所有在分种轮中飞出的种子所能运动的最外沿,运动距离最大。种子位于点时叶片位于位置1,根据相撞前叶片与种子的运动时间相同可得:

定向送种轮与分种轮安装位置与结构确定后,代入排种器转速等参数,可得种子与叶片碰撞时运动的最长距离,1约为160 mm,因此,要使开口右侧壁位于点的种子飞出分种轮后与叶片后倾部分碰撞,应使接触点所在的叶片后倾部分半径不超过80 mm。

同理,从开口左侧壁种子离开分种轮的位置1点向外运动的小麦种子,与叶片碰撞时的接触点为1,此时叶片运动至位置3,2即为种子与叶片接触时所能运动的最内沿,运动距离最短。代入排种器转速的最大值1 200 r/min,得到出口左侧壁飞出的种子与叶片接触时的运动距离最小值(2)为40 mm,因此,要使开口左侧壁位于1点的种子飞出分种轮后与叶片后倾部分碰撞,应使接触点所在的叶片后倾部分半径大于20 mm。上述2种情况为小麦种子与叶片接触时运动距离的2个极限值,而当种子从分种轮开口无接触飞出时,即从左侧壁与右侧壁之间飞出,种子运动至与叶片接触时的运动距离在40~160 mm之间,为使所有种子均与叶片后倾部分接触,结合式(8),需使叶片后倾部分曲率半径0满足公式(9):

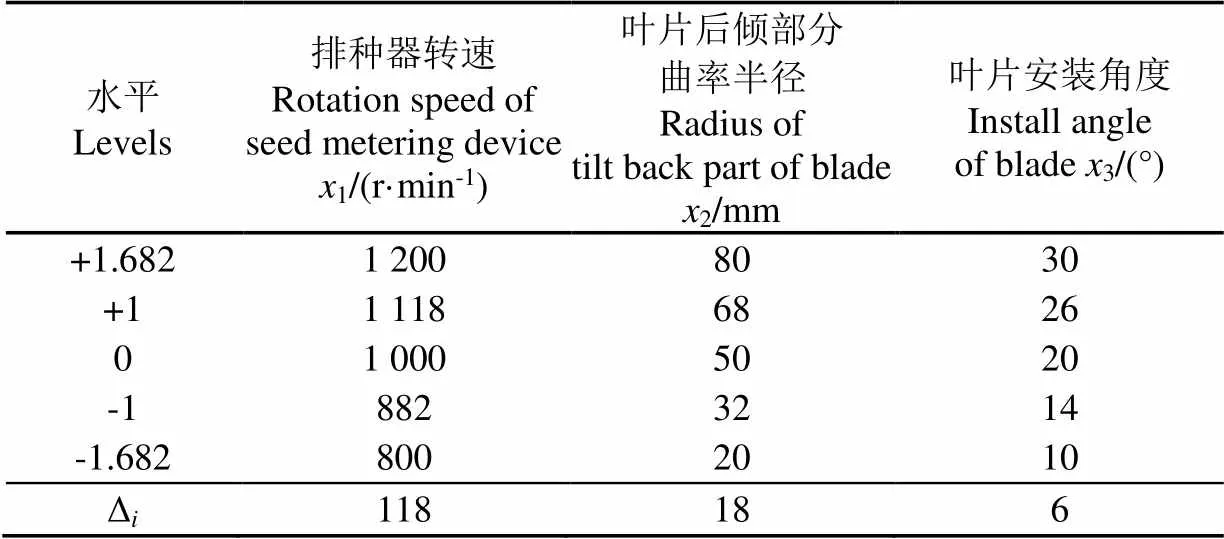

根据式(9),并结合排种器转速范围800~1 200 r/min,初步选取叶片后倾部分曲率半径范围为20~80 mm。

注:为与叶片接触时种子所转过的圆心角,(°);为叶片与分种轮开口所形成的夹角,(°);表示开口右侧壁种子离开分种轮的位置;1表示开口左侧壁种子离开分种轮的位置;2表示开口左侧壁与右侧壁间种子离开分种轮的位置;表示开口右侧壁种子与叶片相撞的接触点;1表示开口左侧种子与叶片相撞的接触点;2表示开口右侧与左侧间种子与叶片相撞的接触点;为开口右侧种子绝对速度与径向速度的夹角,(°);1为开口左侧种子绝对速度与径向速度的夹角,(°);为从开口中离开分种轮的种子与接触点间距离,mm;1为开口右侧壁种子离开分种轮时的位置与接触点之间距离,mm。

Note:is central angle of seed turned before contact blade, (°);is angle between blade and opening of seed distribution wheel, (°);is the position of seed flew out of right sidewall of opening;1is the position of seed flew out of left sidewall of opening;2is the position of seed between right and left sidewall when flew out of opening;is the contact point of seed and blade collision on the right side of the opening;1is the contact point of seed and blade collision on the left side of the opening;2is the contact point of seed and blade collision between the right side and the left side of the opening;is angle between absolute speed and radial speed of seed on right sidewall of opening, (°);1is angle between absolute speed and radial speed of seed on left sidewall of opening, (°).is distance between seed flew out of seed distribution wheel from opening and contact point, mm;1is distance between the position of seed on the right side of the opening flew out of seed distribution wheel and the contact point, mm.

图5 种子与叶片接触过程分析

Fig.5 Analysis of contact process of seeds and blade

结合式(4)、式(7)和式(9)可知,在分种轮直径、厚度等结构参数固定的条件下,影响分种轮中飞出的种子绝对速度v的因素为排种器转速。因此,影响种子与叶片碰撞接触过程摩擦力F、支持力1的因素为排种器转速、叶片后倾部分曲率半径0和叶片安装角度。

4 优化后排种器射播作业仿真试验

为研究优化后排种器的作业效果,种子与优化后叶片间的碰撞力,采用仿真试验对优化后的排种器进行射播作业分析。

4.1 仿真模型

采用EDEM软件分别建立优化后不同结构参数的排种器三维模型。为避免分种轮中飞出的种子通过定向送种轮后直接击打在叶片根部,减少叶片磨损,分种轮与叶片安装存在一定的角度,初步选取分种轮与叶片之间的安装角度为10°~30°[17]。

将模型导入到EDEM软件中。种子在排种器中运动,由叶片对种子进行加速。为此,种子与排种器、种子与种子间均采用Herzt-Mindlin接触力学模型[21]。选取的小麦种子为郑麦9023,测量小麦籽粒三轴尺寸为5.1 mm× 2.3 mm×2.1 mm,近似椭圆形状,采用粘结球形式组合生成小麦颗粒模型(图6)。模拟田间最大播种量200 kg/hm2,设置颗粒生成速率为5 000个/s。在中国农业大学涿州试验区选取旋耕后土壤表层0~100 mm土壤进行物理参数标定,并建立100 mm的土层颗粒模型,设置仿真过程中土壤与种子间的静摩擦系数、滚动摩擦系数和恢复系数分别为0.4、0.4、0.1[22-24]。

图6 种子颗粒模型

排种器材料设置为steel,密度为7.8 g/cm3,泊松比为0.25,剪切模量为8×104MPa,种子与种子间的静摩擦系数、滚动摩擦系数和恢复系数分别为0.7、0.5和0.2[25]。为简化计算过程,模型省略安装螺母、转轴、轴承等零件。在排种器分种轮内部建立颗粒工厂。

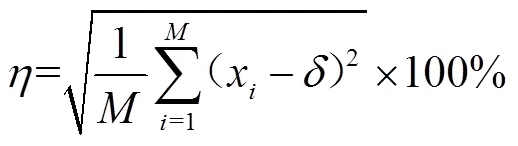

通过前处理模块设置排种器叶片的转速与排种器整体前进速度,设置时间步长为1×10-4s,仿真时间为2 s。采用EDEM后处理模块对试验结果进行统计分析,随机选取100个种子,对其与叶片的碰撞力、平均排种速度和播种深度进行统计并计算平均值,平均排种速度通过后处理器检测排种口处飞出种子的瞬时速度获得[17,26],通过测量种子进入土层的深度进行播种深度计算。作业后随机选取并测量土槽长度方向100粒种子的播种深度,根据公式(14)计算播种深度变异系数。

式中表示播种深度变异系数,%;x为第次测量的种子深度,mm;为播种深度的算术平均值,mm;为试验次数,=100。

4.2 试验方案与结果分析

4.2.1 试验方案

根据前文理论分析,选取试验因素编码水平如表2所示,试验方案与结果如表3所示。根据前期预试验与文献[17],选取排种器转速的范围为800~1 200 r/min,叶片安装角度为10°~30°,根据前文种子与叶片碰撞受力分析,选取叶片后倾部分曲率半径为20~80 mm。

表2 试验因素水平及编码表

注:中心点的试验次数为9次。

<

Note: Number of tests for the center point is 9 times.

表3 试验方案与结果

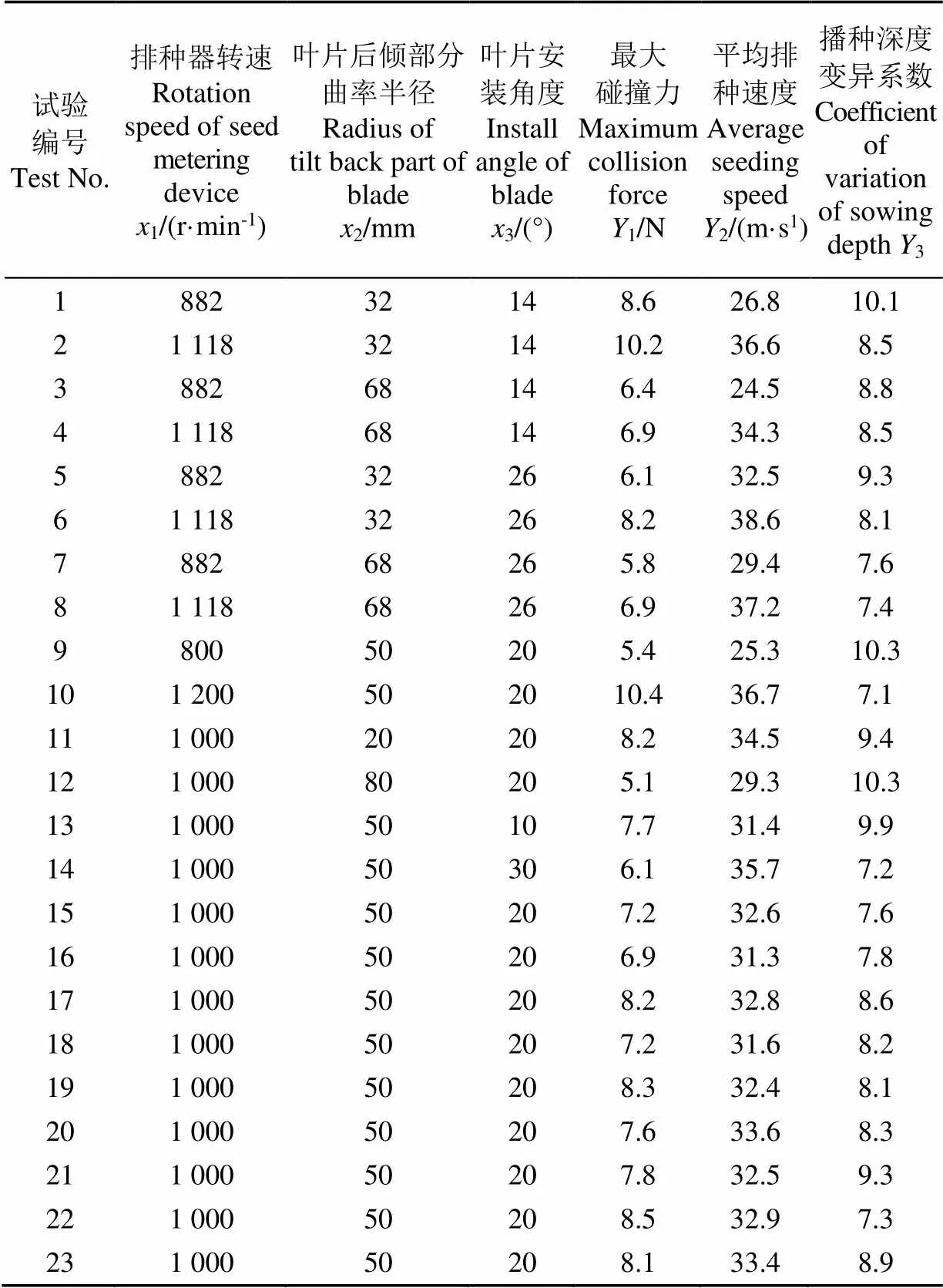

根据前期预试验,排种速度低于30 m/s时,种子入土深度小于30 mm,不能满足华北地区小麦播种要求[17],根据相关小麦种子碰撞破碎试验,受力不高于10.2 N时,小麦种子不出现损伤;受力在10.2~78 N间时,种子出现裂纹,受力大于78 N时,种子破碎[27]。图7a为1 s时刻的仿真结果,仿真过程中,最大碰撞力为种子飞出定向送种轮后与叶片接触时所产生的力(图7b)。种子在分种轮与定向送种轮区域运动时,存在接触碰撞的情况,种子在与定向送种轮、分种轮2个结构接触过程中,受力较小,最大碰撞力不超过3.5 N(图7c),因此仅统计叶片与种子接触时的力。在23次正交试验仿真过程中,平均仅有9.5%的种子与排种器内壳碰撞,90.5%的种子均在叶片加速下直接飞出排种器。

4.2.2 试验结果分析与回归模型建立

利用Design Expert 8.0.6软件对试验结果进行二次回归分析,并进行多元回归拟合,得到最大碰撞力1、平均排种速度2和播种深度变异系数3的回归方程,并检验其显著性。

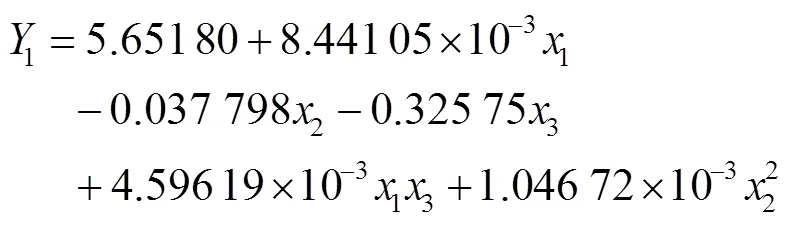

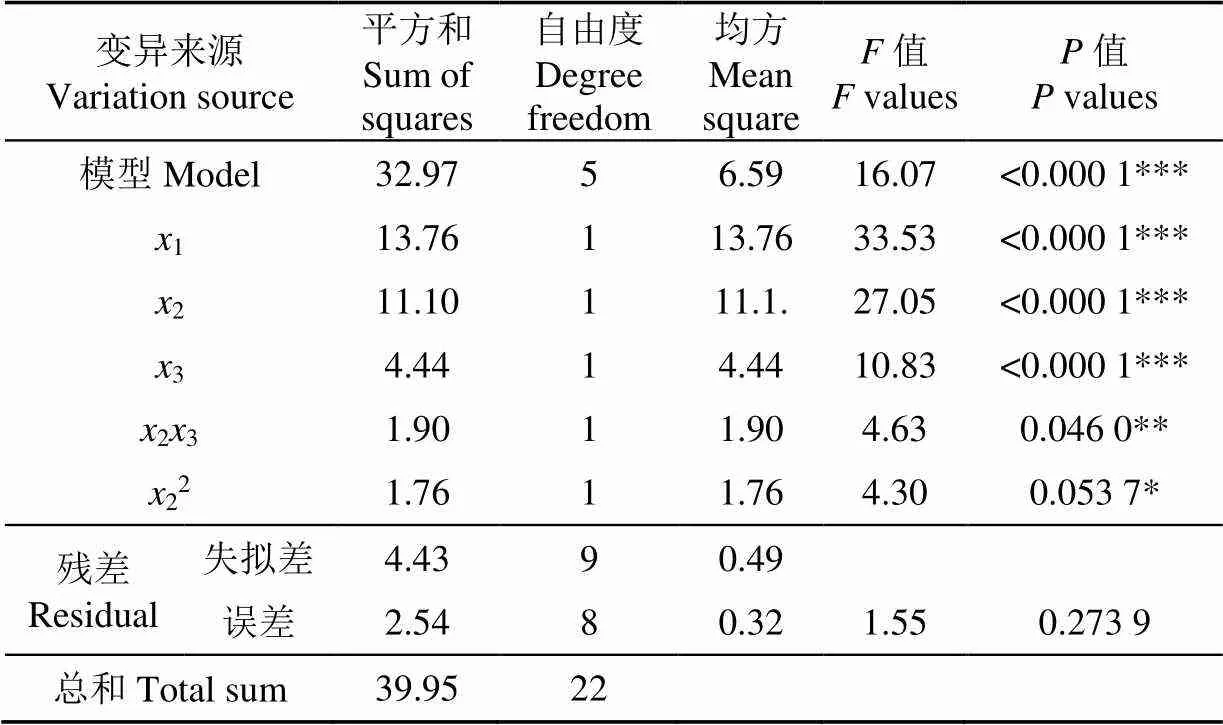

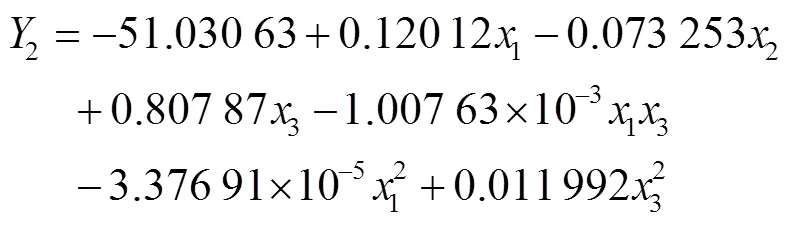

1)最大碰撞力

最大碰撞力的方差分析如表4。由表4可知,回归模型显著(<0.01),排种器转速对指标影响显著,叶片后倾部分曲率半径与叶片安装角度的交互作用项对指标影响最大。各因素对试验指标影响的主次顺序为1,2,3,各因素与指标的回归方程如式(11)所示:

对上述回归方程进行失拟性检验,证明不存在其他因素与试验指标间具有显著的二次关系(P>0.1)。

表4 最大碰撞力方差分析结果

注:“***”表示极显著(<0.01);“**”表示显著(0.01<<0.05);“*”表示较显著(0.05<<0.1)。下同。

Note: “***” means highly significant (<0.01), “**” means significant (0.01<<0.05), “*” means relatively significant (0.05<<0.1). The same below.

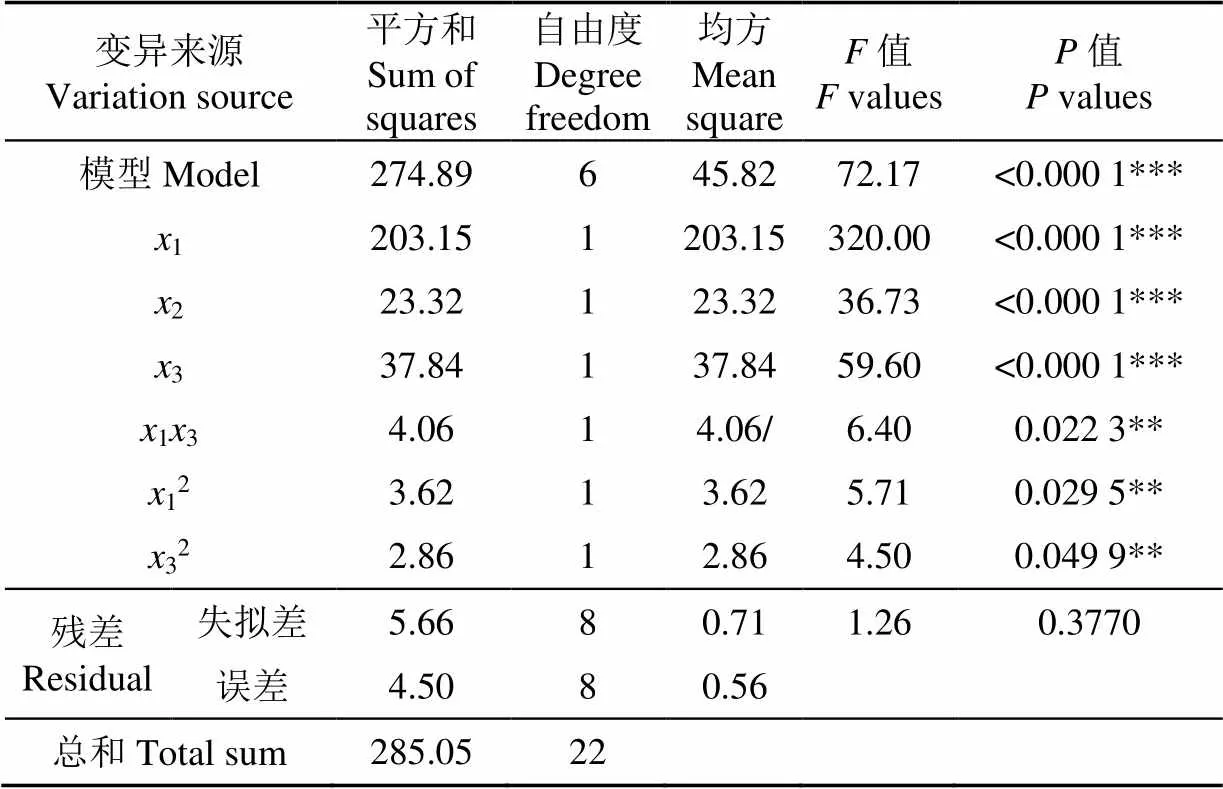

2)平均排种速度

平均排种速度的方差分析结果如表5。由表5可知,回归模型显著(<0.01),排种器转速对指标影响显著,排种器转速与叶片安装角度的交互项对指标影响最大。各因素对试验指标影响的主次顺序为1,3,2,各因素与指标的回归方程如式(12)所示:

对上述回归方程进行失拟性检验,证明不存在其他因素与试验指标间具有显著的二次关系(>0.1)。

表5 平均排种速度方差分析结果

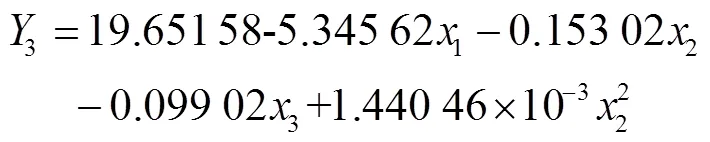

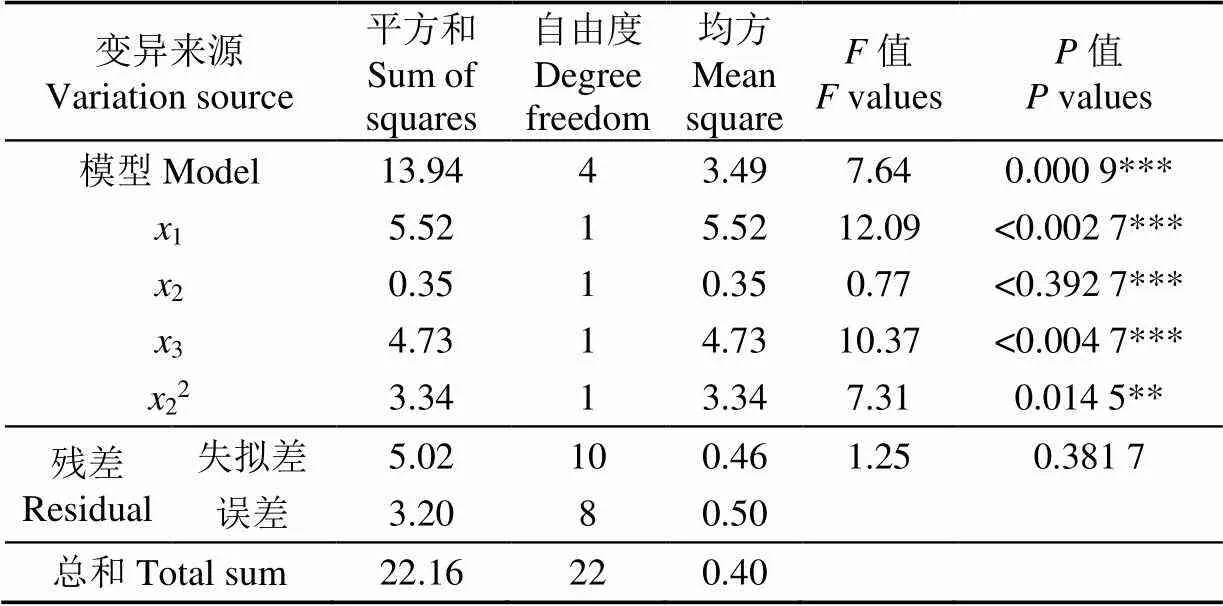

3)播种深度变异系数

播种深度变异系数的方差分析结果如表6。由表6可知,回归模型显著(<0.05),排种器转速对指标影响显著,无交互项对指标存在影响。各因素对试验指标影响的主次顺序为1,3,2,各因素与指标的回归方程如式(13)所示:

对上述回归方程进行失拟性检验,证明不存在其他因素与试验指标间具有显著的二次关系(>0.1)。

表6 播种深度变异系数方差分析结果

4.2.3 响应曲面分析

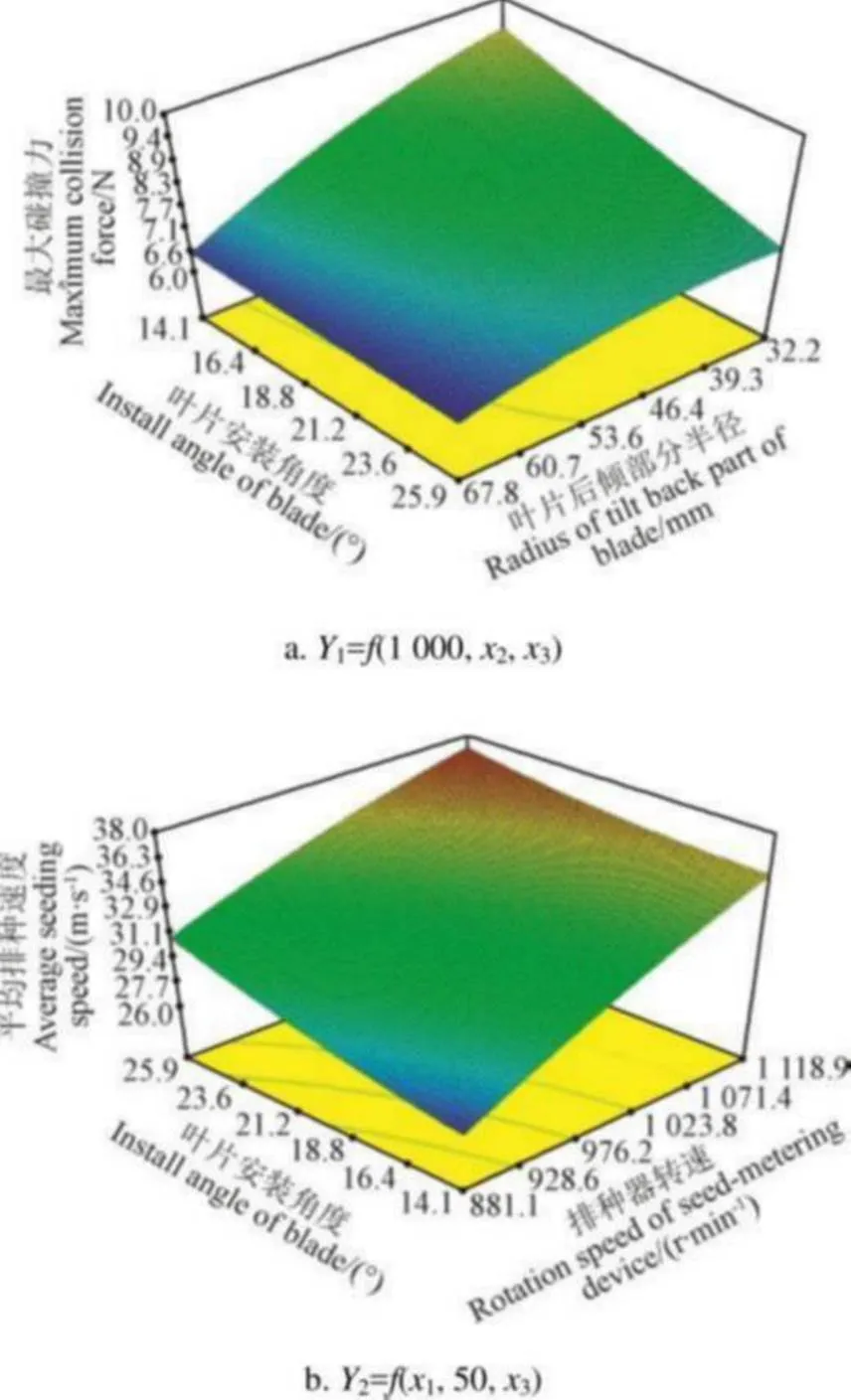

通过Design-Expert 8.0.6 软件对数据处理,得出各因素对试验指标影响的响应曲面,如图8所示。

图8 双因素响应曲面

由图8a可知,在排种器转速固定在1 000 r/min的情况下,最大碰撞应力与叶片安装角度和叶片后倾部分曲率半径均呈负相关,其中叶片后倾部分曲率半径为主要影响因素。较优的叶片后倾部分曲率半径为32~68 mm,较优的叶片安装角度为14°~24°。

由图8b可知,在叶片后倾部分曲率半径固定为50 mm时,平均排种速度与排种器转速、叶片安装角度均呈正相关,其中排种器转速为主要影响因素。较优的排种器转速度为928~1 120 r/min,较优的叶片安装角度为14°~24°。

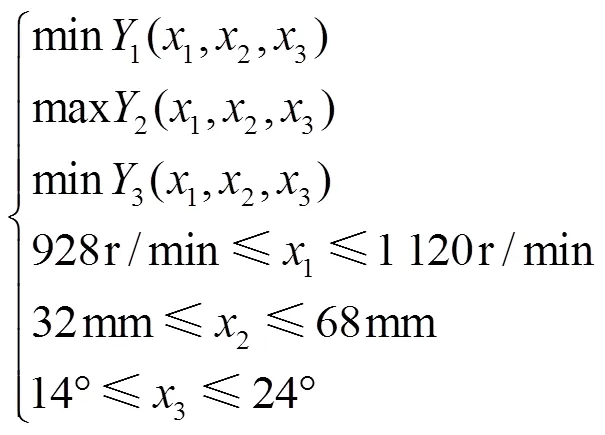

根据相应曲面分析结果,应用Design Expert 8.0.6优化模块[28],对2个试验指标的回归模型进行优化。结合实际排种器加工及作业的要求,选取约束条件如式(14)所示:

对各个参数进行优化,最终得出较优的参数组合为,排种器转速1 000 r/min、叶片后倾部分曲率半径40 mm,叶片安装角度为20°时,此时种子与叶片间的最大碰撞力为6.5 N,平均排种速度为32.4 m/s,播种深度变异系数为8.6%。

4.3 验证试验

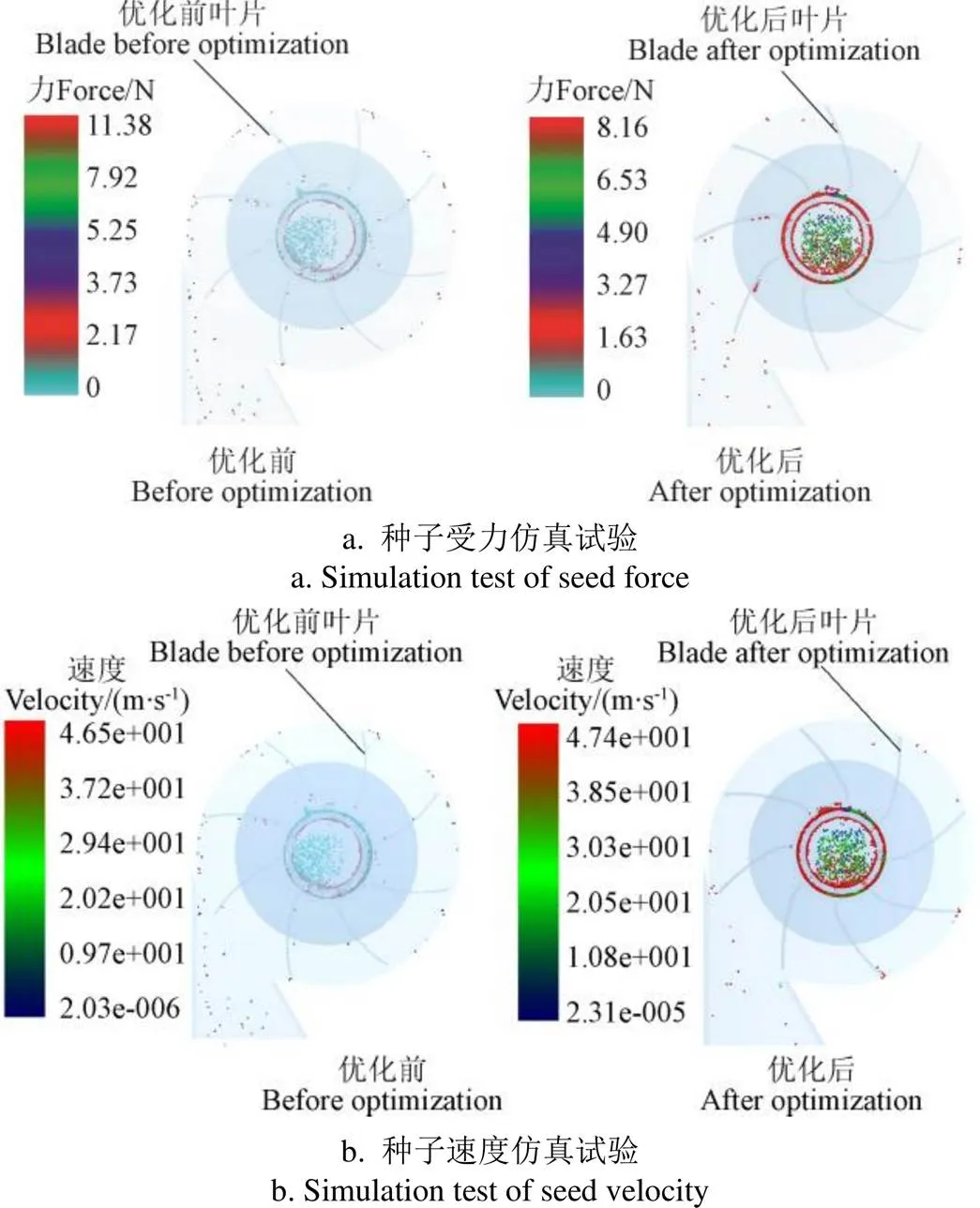

4.3.1 仿真验证试验

将优化后的排种器结构进行仿真与台架验证试验,仿真试验采用优化前后2种叶片的排种器,在同一参数组合条件下进行种子与叶片接触受力的对比仿真试验,结果如图9所示。由图9可知,优化前后种子与叶片的最大碰撞力为11.4与7.3 N,排出种子的速度分别为33.7与34.2 m/s。种子从排种器投种口飞出时的运动速度基本保持一致。

图9 优化前后种子受力与速度仿真验证试验

4.3.2 台架验证试验

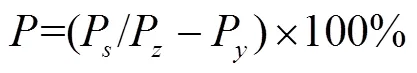

台架试验(图10)以种子破损率、平均排种速度与播种深度变异系数为试验指标,对优化后的参数进行验证。试验前对土槽内的土壤进行松土平整,土壤平均含水率为19.4%,土壤紧实度为29.8 kPa。试验所用小麦为郑麦9023,其外形尺寸与仿真一致。由于实际试验中种子在排种器中运动速度较快,无法采用直接测量方式对种子受力进行统计。因此,以播种后的种子破损率作为衡量种子所受碰撞力的指标,种子表面产生裂纹即算为破碎,每次试验选取1 000粒小麦种子,试验后随机选取入土后的100粒种子,观察每个种粒表面是否有裂纹,或种子是否产生破碎,以统计射入土壤中种子的破损率。参照GB/T 9478-2005《谷物条播机试验方法》[29]与GB/T 6973-2005《单粒(精密)播种机试验方法》[30]进行种子破损率的计算:

式中Ps为试验中破碎的小麦种子数量;Pz为单次试验中小麦种子总数量;Py为小麦种子初始破碎量。

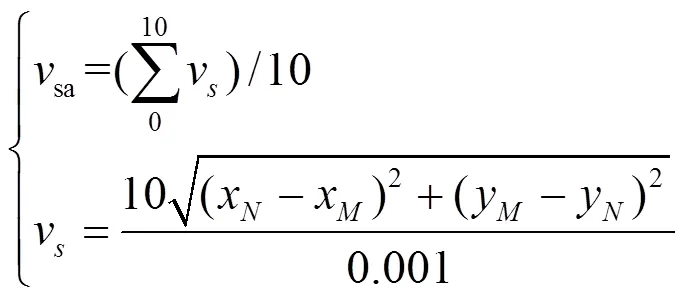

试验所用排种器采用尼龙材料3D打印,按照1:1比例进行加工,试验在中国农业大学保护性耕作研究中心实验室进行,在试验前对土槽内的土壤进行平整,传送带及排种器均由调速电机调节,台架试验如图10a所示,试验共重复20次。种子的运动过程通过高速摄像进行捕捉,如图10b所示,设置高速摄像捕捉时间间隔为0.001 s,每组试验随机选取10粒种子,通过Matlab采集小麦种子在不同时刻对应的坐标,以排种器底部端点为原点,进行小麦排种速度计算,图片与实际排种器尺寸比例为1:10,平均排种速度v根据式(16)计算。

式中sa表示平均排种速度,m/s;v表示单个种子的排种速度,m/s;x,x分别表示种子在、2点的横坐标;y,y分别表示种子在、2点的纵坐标。

通过分析台架试验数据,并对相同作业条件下20次试验数据进行统计,试验结果如图10c、10d所示。由图10c可知,平均排种速度为30~34 m/s,与优化后仿真结果基本一致。试验中种子破损率为0.8%~1.5%,均小于2%,表明种子在排种器内运动时受力较小。

台架试验结果表明:在排种器转速为1 000 r/min,叶片后倾部分曲率半径为40 mm,叶片安装角度为15°时,种子平均破损率为1.1%,平均排种速度为32.5 m/s,播种深度变异系数为8.9%,试验结果与仿真结果基本一致,满足华北地区冬小麦播种要求。相较于仿真试验,台架试验过程中由于安装误差,导致部分种子靠近排种器内部壳体壁面射出,并未沿着叶片加速射出,影响了播种后的作业效果,导致其播种深度变异系数为8.9%,略高于仿真结果。

5 结 论

本文采用TRIZ理论对机械式小麦射播排种器叶片进行结构优化,通过对小麦种子与排种器叶片接触的动力学分析,得出影响小麦种子与叶片接触受力的因素为排种器转速、叶片后倾部分曲率半径及叶片安装角度。

采用旋转正交组合的EDEM仿真试验,分析各个因素对种子与叶片最大碰撞力、平均排种速度及播种深度变异系数的影响,得出各因素与指标间的回归模型及较优的参数组合,并采用台架试验进行验证。试验结果表明:在排种器转速为1 000 r/min,叶片后倾部分曲率半径为40 mm,叶片安装角度为15°时,种子破损率为1.1%,平均排种速度为32.5 m/s,播种深度变异系数为8.9%,满足华北地区小麦播种作业要求。

[1] 黄明,吴金芝,李友军,等. 不同耕作方式对旱作区冬小麦生产和产量的影响[J]. 农业工程学报,2009,25(1):50-54.

Huang Ming, Wu Jinzhi, Li Youjun, et al. Effects of different tillage management on production and yield of winter wheat in dryland[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2009, 25(1): 50-54. (in Chinese with English abstract)

[2] 高焕文,李问盈,李洪文. 中国特色保护性耕作技术[J]. 农业工程学报,2003,19(3):1-4.

Gao Huanwen, Li Wenying, Li Hongwen. Conservation tillage technology with Chinese characteristrics[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2003, 19(3): 1-4. (in Chinese with English abstract)

[3] Singh A. Evaluation of wheat sowing technologies under paddy residue conditions[J]. International Journal of Forestry and Crop Improvement, 2015, 6(1): 43-48.

[4] Olaf E, Umar F, Malik R K, et al. On-farm impacts of zero tillage wheat in South Asia’s rice-wheat systems[J]. Field Crops Research, 2008, 105(3): 240-252.

[5] Morrison J, Allen R R, Wilhins D E, et al. Conservation planter, drill and air-seeder selection guideline[J]. Applied Engineering in Agriculture, 1988, 4(4): 300-309.

[6] 崔清亮,裘祖荣,贺俊林,等. 2BQYF-6A型气压式硬茬精密播种机的研究[J]. 农业机械学报,2001,32(4):31-33.Cui Qingliang, Qiu Zurong, He Junlin, et al. Study on the pneumatic non-tillage precision seeder(2BQYF-6A)[J]. Transcations of the Chinese Society for Agricultural Machinery,2001, 32(4): 31-33. (in Chinese with English abstract)

[7] 魏延富,高焕文,李洪文. 三种一年两熟地区小麦免耕播种机适应性试验与分析[J]. 农业工程学报,2005,21(1):97-101.

Wei Yanfu, Gao Huanwen, Li Hongwen. Experiment and analyses of the adaptabilities of three wheat no-tillage drills on corn stubble in the areas with two ripe crops a year[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2005, 21(1): 97-101.

[8] 马力,杨林章,沈明星,等. 基于长期定位试验的典型稻麦轮作区作物产量稳定性研究[J]. 农业工程学报,2011,27(4):117-124.

Ma Li, Yang Linzhang, Shen Mingxing, et al. Tudy on corp yield stability in a typical region of rice-wheat rotation based on long-term fertilization experiment[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2011, 27(4): 117-124. (in Chinese with English abstract)

[9] Wang Chao, Lu Caiyun, Li Hongwen, et al. Preliminary bench experiment study on working parameters of pneumatic seeding mechanism for wheat in rice-wheat rotation areas[J]. Int J Agric & Biol Eng, 2020; 13(1): 66-72.

[10] 梁素钰,封俊,曾爱军,等. 新型组合吸孔式小麦精密排种器性能的试验研究[J]. 农业工程学报,2001,17(2):84-87. Liang Suyu, Feng Jun, Zeng Aijun, et al. Performance experiments of the seed-meter device with combined suckers[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2001,17(2): 84-87. (in Chinese with English abstract)

[11] 封俊,梁素钰,曾爱军. 新型组合吸孔式小麦精密排种器运动学与动力学特性的研究[J]. 农业工程学报,2000,16(1):63-66. Feng Jun, Liang Suyu, Zeng Aijun. Kinematics and dynamics of a wheat seed in the seed-meter device with combined suckers[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2000, 16(1): 63-66. (in Chinese with English abstract)

[12] 王超,李洪文,何进,等. 稻麦轮作区气动式小麦精准投种装置设计与试验[J]. 农业机械学报,2020,51(5):43-53.

Wang Chao, Li Hongwen, Hejin, et al. Design and experiment of pneumatic wheat precision seed casting device in rice-wheat areas[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(5): 43-53. (in Chinese with English abstract)

[13] 王超,李洪文,何进,等. 入射角度对气力射播小麦种粒入土参数影响的试验研究[J]. 农业工程学报,2019,35(16):32-39.

Wang Chao, Li Hongwen, He Jin, et al. Effect of incident angle on wheat soil-ripping parameters by pneumatic seeding[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2019, 35(16): 32-39. (in Chinese with English abstract)

[14] 李金凤,赵继云,侯秀宁,等. 采用TRIZ理论的豌豆割晒机械装备设计与试验[J]. 农业工程学报,2020,36(8):11-20.

Li Jinfeng, Zhao Jiyun, Hou Xiuning, et al. Design and experiment of pea windrower equipment with TRIZ theory[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(8): 11-20. (in Chinese with English abstract)

[15] 权龙哲,张丹,曾百功,等. 玉米根茬抖动升运机构的建模与优化[J]. 农业工程学报,2013,29(3):23-29. Quan Longzhe, Zhang Dan, Zeng Baigong, et al. Modeling and optimizing dither mechanism for conveying corn stubble[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2013, 29(3): 23-29. (in Chinese with English abstract)

[16] 郝兴玉,贺刚,董佳佳,等. 基于ARIZ算法的方草捆收集车改进设计与试验[J]. 农业机械学报,2016,47(增刊):254-316.

Hao Xingyu, He Gang, Dong Jiajia, et al. Improved design and test on collecting wagon of rectangular bale based on ARIZ algorithm[J]. Transactions of the Chinese Society for Agricultural Machinery, 2016, 47(Supp.): 254-316. (in Chinese with English abstract)

[17] 王英博,李洪文,王庆杰,等. 机械式小麦射播排种器设计与试验[J]. 农业机械学报,2020,51(增刊1):73-84.

Wang Yingbo, Li Hongwen, Wang Qingjie, et al. Design and experiment of wheat mechanical shooting seed-metering device[J]. Transactions of the Chinese Society for Agricultural Machinery, 2020, 51(Supp.1): 73-84. (in Chinese with English abstract)

[18] 权龙哲,奚德君,王建宇,等. 玉米粒群批量整列系统参数优化与试验[J]. 农业机械学报,2017,48(7):59-68.

Quan Longzhe, Xi Dejun, Wang Jianyu, et al. Parameters optimization and experiment of batch transportation for maize grain[J]. Transcations of the Chinese Society for Agricultural Machinery, 2017, 48(7): 59-68. (in Chinese with English abstract)

[19] 阎荫槐. 抛丸器运动学参数计算方法的发展[J]. 设计与计算,1986,124(4):23-26.

[20] 曾辉. 抛丸器分丸轮直径的计算[J]. 中国铸机,1990(2):40-44.

[21] Н.阿克箫诺夫,П.阿克箫诺夫著,欧阳晖. 铸工车间设备[M]. 北京:机械工业出版社,1957:170-196.

[22] 廖庆喜,张朋玲,廖宜涛,等. 基于EDEM的离心式排种器排种性能数值模拟[J]. 农业机械学报,2014,45(2):109-114. Liao Qingxi, Zhang Pengling, Liao Yitao, et al. Numerical simulation on seeding performance of centrifugal rape-seed metering device based on EDEM[J]. Transactions of the Chinese Society for Agricultural Machinery, 2014, 45(2): 109-114. (in Chinese with English abstract)

[23] Ucgul M, John M F, Chris S. Three dimensional discrete element modeling of tillage: Determination of a suitable contact mode and parameters for a cohesionless soil[J]. Biosystems Engineering, 2014, 121: 105-117.

[24] 姜萌,刘彩玲,魏丹,等. 小麦宽苗带精量播种施肥机设计与试验[J]. 农业机械学报,2019,50(11):52-62.

Jiang Meng, Liu Cailing, Weidan, et al. Design and test of wide seeding strip wheat precision planter[J]. Transactions of the Chinese Society for Agricultural Machinery, 2019, 50(11): 52-62. (in Chinese with English abstract)

[25] 翟萌萌. 基于EDEM的小麦宽幅精量播种装置优化设计与试验[D]. 泰安:山东农业大学,2018.

Zhai Mengmeng. Optimum Design and Test of Wheat Wide Precision Seeding Device Based on EDEM[D]. Tai’an: Shandong Agricultural University, 2018. (in Chinese with English abstract)

[26] 李卿. 基于图像处理的小麦精密排种器实验研究[D]. 青岛:青岛理工大学,2010.

Li Qing. The Experimentation Research of Wheat Precision Seeding Mechanism Based on image Processing[D]. Qingdao: Qingdao Technological University, 2010. (in Chinese with English abstract)

[27] 于佳杨. 气吸滚筒式小麦精密排种器设计与试验研究[D]. 昆明:昆明理工大学,2017.

Yu Jiayang. The Design and Experimental Research on the Sir-Suction Roller Precision Seed-Metering Device of Wheat[D]. Kunming: University of Science and Technology, Kunming, 2017. (in Chinese with English abstract)

[28] 葛宜元. 试验设计方法与Design-Expert软件应用[M]. 哈尔滨:哈尔滨工业大学出版社,2014.

[29] 中华人民共和国农业部. GB-T 9478-2005 谷物条播机试验方法[S]. 北京:中国标准出版社,2005.

[30] 中华人民共和国农业部. GB/T 6973-2005 单粒(精密)播种机试验方法[S]. 北京:中国标准出版社,2005.

Parameters optimization and experiment of mechanical wheat shooting seed-metering device

Wang Yingbo, Li Hongwen※, He Jin, Wang Qingjie, Lu Caiyun, Liu Peng, Yang Qinglu

(1.,,100083,; 2.,,100083,; 3.,,100083,)

This study aims to optimize the key component and blade in a shooting mechanism using the conflict matrix method of TRIZ, in order to improve the emergence rate of seeding, while, to reduce the seed breaking rate, during planting wheat in a mechanical shooting seed-metering device. The structure of blade was designed as a combined blade using the surface and reverse force method in TRIZ, where the backward blade served as an initial part, while the forward blade as an accelerate part. Compared with the previous blades, a combined parameters of optimal structure was achieved to decrease the wheat breaking rate, where the radius of backward and forwardbladeswere4 mm and 800mm, respectively. The kinematics analysis can be used to clarify the influencing factors related to the internal collision force of wheat seed and shooting performance during the movement of wheat seed inside the shooting device. The specific factors included the rotation speed of seed-metering device, the radius of backward blade, and the install angle of blades. There was also great influence of structural parameters of blades on the movement of wheat seed in the contact process between wheat seed and blades. EDEM software was used to simulate the movement of wheat seed inside the seed-metering device, where the wheat seeds were constructed by a bonding sphere. In a simulation experiment, five blades were designed to explore the shooting performance at different structures and motion parameters. The maximum collision force between wheat seed and blade were determined for the breaking rate of seeds. An orthogonal simulation test was designed to evaluate the experiment indicators, including the average shooting speed, the maximum collision force, and the coefficient of variation for the shooting depth. The test results showed the primary and secondary order of influencing factors for each index. In the maximum collision force, the significance order was the rotation speed of seed-metering device, the radius of backward blade and install angle of blades, whereas, the significance order for the average shooting speed was the rotation speed of seed-metering device, the install angle of blade, and radius of backward blade. Furthermore, the significance order for the coefficient of variation of shooting depth was the rotation speed of seed-metering device, the install angle of blade, and radius of backward blades. The verification bench experiment was performed on the Conservation Tillage Research Center of China Agricultural University, in 2019, where the average shooting speed, seed breaking rate, coefficient of variation of seeding depth were selected as experiment indicators. The power of seed-metering device and forward speed of conveyor belt were provided by an electric motor directly, where the speed was adjusted at five different levels. In the shooting experiment, the average size of wheat seed (Zheng Mai 9023) was 4.1 mm×3.2 mm×2.1 mm, and the average water content was 19.4%. A SF501 high speed camera was used to collect the average shooting speed of wheat seed, with the spotlight and capture frequency was 50 mm and 1000 r/min, respectively. The results show that the maximum collision force, seed breaking rate, average shooting speed, and coefficient of variation of shooting depth were 7.3 N, 1.1%, 32.5 m/s and 8.9%, respectively, while the rotation speed of seed-metering device, radius of backward blade, and install angle of blade were 1 000 r/min, 40 mm and 15°, respectively. This findings can provide new promising techniques and approaches for the optimization design of seed-metering device in mechanical shooting of wheat.

mechanization; optimization; wheat; shooting seed metering device; TRIZ; EDEM simulation; breaking rate

王英博,李洪文,何进,等. 机械式小麦射播排种器参数优化与试验[J]. 农业工程学报,2020,36(21):1-10.doi:10.11975/j.issn.1002-6819.2020.21.001 http://www.tcsae.org

Wang Yingbo, Li Hongwen, He Jin, et al. Parameters optimization and experiment of mechanical wheat shooting seed-metering device[J]. Transactions of the Chinese Society of Agricultural Engineering (Transactions of the CSAE), 2020, 36(21): 1-10. (in Chinese with English abstract) doi:10.11975/j.issn.1002-6819.2020.21.001 http://www.tcsae.org

2020-06-09

2020-07-13

公益性行业(农业)科研专项(201503136);教育部创新团队发展计划项目(IRT13039)

王英博,博士生,主要从事现代农业装备与计算机测控技术研。Email:wangyingbocau@163.com

李洪文,教授,博士生导师,主要从事现代农业装备与计算机测控技术研究。Email:lhwen@cau.edu.cn

10.11975/j.issn.1002-6819.2020.21.001

S223.2+5

A

1002-6819(2020)-21-0001-10