风力机叶片损伤故障检测技术研究进展

2021-01-13杨昌杏李录平

杨昌杏,李录平

风力机叶片损伤故障检测技术研究进展

杨昌杏,李录平*

(长沙理工大学能源与动力工程学院,湖南省 长沙市 410014)

针对目前风力机叶片损伤状态检测和故障诊断的方法开展综述,指出其研究现状和值得研究的问题。综述了风力机叶片的故障类型及其对应的故障机理以及5种常用的风力机叶片状态检测和故障诊断的方法。通过分析各种检测技术的优缺点发现,各种损伤检测技术都能够对风力机叶片存在的缺陷进行有效的检测,但是单一的检测技术已经无法满足对叶片损伤故障检测的要求,因此,可以采用多种检测技术相结合的方式对叶片进行综合检测。

风力机叶片;故障诊断;状态检测

0 引言

风能作为目前发展最快的新型能源,已经有了较为成熟的风力发电技术。叶片作为风机捕获风能的核心部件,它的安全性和可靠性对机组的运行起着至关重要的作用[1-2]。风电场大多数位于偏远的山区,存在风力机维护、检测困难的问题。而且叶片位于高空,体积大,故难以及时发现早期故障表现出的异常特征[3-5]。随着风机种类和数量的增多,由其带来的运营和维护费用日趋高昂,尤其是风机各个部分的机械故障,对风力发电机组的安全运行有着极大的影响,例如,台电公司在台中高美湿地安装有14台风力发电机组,即“台中港发电站”,2019年12月6日,11号机组的3支叶片均被吹落,所幸这次事故没有造成地面人员伤亡和其他设施损伤。据事后调查,这次事故主要由天气骤变产生的瞬间强风所致[6]。在风电机组正常运行时,叶片吸收转化风能的效率以及叶片的可靠性,都会对整个风电机组造成很大的影响,叶片性能的高低也影响着风电机组发电稳定性的高低[7]。由于叶片出现裂纹、砂眼等细微损伤时,运维人员难以通过肉眼观察到这些情况。随着叶轮直径增大,叶片越来越长,而叶片安装位置给检测叶片状况带来了很大的困难,因此,方便快捷且准确稳定的风力发电机叶片的损伤检测技术,是风力发电中一项很有研究价值的技术[8-9]。

1 风力机叶片基本故障与产生机理

风力机叶片的故障可以分为“先天缺陷”和“后天机械损伤”2种,本文主要分析风力机叶片的机械损伤。

1.1 造成叶片“先天缺陷”的原因

“先天缺陷”主要是指叶片在生产过程中,为了追求更高的利润,管理层要求设计出低廉的部件[10]。比如,用减小叶片叶根直径的方式来减少轮毂与叶片的成本,但是减小叶根的直径会导致叶片的强度不够;选择质量不过关但价格便宜的原材料,容易使叶片出现致命的缺陷。“先天缺陷”对叶片状态的影响有2种类型:1)外表面缺陷类型,包括气泡、色差、针眼;2)壳体缺陷类型,包括漏气、分层、芯材错位,壳体上的缺陷会影响到整个结构的完整性和安全性。风力机叶片在加工过程中产生的缺陷可能会在风力机组正常运行中发生变化,从而造成质量问题[11]。

1.2 造成叶片机械损伤的原因

1)在运输和安装过程中受到的损伤。

随着风力发电机组的快速发展,叶片的尺寸也变得越来越大。几十米长的叶片在运输过程中很不方便,另外,很多风场位于偏远的山区,交通不便利,在运输过程中风沙和植物会对叶片的尖端造成损伤[12];在安装过程中吊绳和夹具也容易对叶片的前缘区域造成损伤[13]。

2)在运行过程中因外载荷作用受到的损伤。

风力发电机组在运行过程中,由于复杂的服役环境,叶片会受到外力冲击以及风载荷的作用,风载荷的方向和大小都不同,风流方向也不是一成不变的,这就使叶片产生不同方向、不同形式的运动,其中包括一些振动。风力机超负荷运行会产生激振力,当激振频率接近叶片的固有频率时,叶片会发生严重的形变,从而引发疲劳受损,出现玻璃钢发白分层、黏接处开裂等损伤[14]][。

3)环境因素影响所造成的损伤。

风力发电机组主要安装在风能丰富的区域,而风能丰富的地区通常存在风沙、雨雪、雷电、盐雾等现象[15]。随着风电机组的服役时间逐渐增长,叶片表面愈发污浊,叶片表面的涂层材料被腐蚀,这就加快了叶片表面的风化氧化,使叶片产生细微裂纹;另外,静电灰尘以及其他附着物产生的混合物,也会导致叶片的老化加速。当出现雨雪天气时,空气湿度大,再加上温度降低,饱和气温在-20℃以下时,容易出现雾凇现象,叶片表面会结晶,有时甚至叶片表面会附着不规则冰凌,使叶片表面粗糙度增加,或导致叶片翼型改变,降低叶片翼型的气动特性,从而降低风轮效率;当出现阴雨天气时,风电机组和叶片表面的湿度增加,发生雷电现象时,极易发生雷电并未从引雷器释放,而是出现雷电误导后电击叶片的情况。雷击是自然界中对风力发电机组安全运行危害最大的一种灾害。雷电释放的巨大能量会造成风力机组叶片的损坏,统计数据显示,在北欧的风力发电机组中,每年每100台中有4~8台因遭受雷击而损坏;调查结果还表明,在所有引发风电机组故障的外部因素中电击约占25%[16-17]。南方沿海盐雾环境下,盐雾中高浓度盐与金属材料发生化学反应生成酸性金属盐,在叶片表面形成覆盖层,严重影响叶片的气动性能。环境因素给叶片造成巨大的损伤,使设备不能达到设计运行要求,给设备的安全运行带来严重后果,给风场的安全、经济运行造成巨大影响[18]。

上述自然因素或者人为因素产生的早期轻微机械损伤,会随着风电机组的运行、材料的老化等逐渐发展成为严重的机械故障,给机组的运行带来安全隐患。

1.3 叶片的常见损伤类型

1.3.1 叶片开裂

叶片长期工作在恶劣环境中,因机组的振动过大以及尘埃侵蚀,叶片容易产生微裂纹。这些裂纹在机组运行过程中会进一步扩大,严重时会导致局部开裂[19]。

1.3.2 叶片断裂

叶片长度的增加也增大了叶片断裂损坏的概率。叶片断裂多发生在叶片的中部和根部位置,这种故障主要是由突发性故障和共振引起的。叶片发生断裂的主要原因包括:1)生产过程中工艺控制不良;2)叶片根部局部区域树脂固化不完全,从而导致强度、刚度降低;3)风速超过额定风速或者风电机组失速;4)电气故障以及雷击等[20]。

1.3.3 叶片磨损

表面磨损主要发生在叶片迎风面和前后缘。在运行过程中风力机叶片与风沙、雨雪之类的物体相接触而产生摩擦,从而导致叶片表面逐渐磨损,磨损与腐蚀会造成叶片表面材料点蚀、剥落甚至破损,影响叶片的物理性能[20]。

1.3.4 叶片表皮脱落

风力机长期暴露在风沙、雨雪、温度骤变的恶劣环境中,在风沙、雨雪的侵蚀下,叶片表面的保护层会逐渐脱落[21]。

1.4 叶片机械故障产生机理

1.4.1 裂纹的产生机理

风力机叶片表面容易受到外界的冲击,使得叶片表面的损伤最为明显,而叶片的内部区域损伤范围比较小。对于整个叶片来说,其各个部位都有可能产生裂纹,裂纹主要在风电机组工作2~3年后开始产生,这主要是由低温和振动导致的。而机组无论是制动还是工作,都会产生振动,使裂纹扩大。自然环境所带来的风沙、雨水与温差会使裂纹进一步扩大[22]。

1.4.2 磨损的产生机理

在风力机运行时,叶片会与风沙之类的硬物相接触,随着时间的增加和载荷作用的累积,叶片表面会逐渐被磨损。还有种情况是由于风机叶片受到雨雪的冲蚀作用,叶片前缘部分会出现点蚀现象,随着前缘磨蚀的加深,叶片前缘保护层会出现一定程度的损伤,损伤进一步加深,会出现表面涂层脱落、基体损伤和分层[23]。

1.4.3 砂眼的产生机理

叶片工作环境较恶劣,长期与风霜雨雪接触,使得叶片表面发生磨损与腐蚀。在这种情况下,磨损和腐蚀会使叶片表面的胶衣出现脱落,没有保护层区域的叶片在风沙的作用下会出现小砂眼;另外,风电场所在地区一般温差较大,当叶片结构存在水分、污垢时,会使得砂眼迅速扩大。砂眼破坏了叶片的正常结构,将会导致叶片的力学性能发生改变,令叶片的工作状态发生改变,可能会造成叶片断裂[24]。

2 叶片状态检测与故障诊断现状

当叶片出现损伤时,它的一些参数(功率、风速、转速、温度、振动)都会出现显著的变化。目前,针对风机叶片结构健康检测的无损伤检测方法主要有振动检测技术、超声波检测技术、红外热成像检测技术、声发射检测技术、光纤光栅检测技术[25]。

2.1 振动检测技术

振动检测技术是在叶片表面粘贴振动传感器来检测叶片的动力学特性变化[26-28]。叶片振动检测主要原理是:当叶片振动时,其振动情况受到物理参数影响,当损伤发生时,物理参数发生改变,使得振动情况也发生改变。通过安装传感器,采集振动信号加以分析,即可完成对损伤的诊断。整个振动检测过程如图1所示。实验表明:通过时域频域分析,此方法对振动信号的变化很敏感,灵敏度较高,能在损伤早期做出诊断,一定程度上能预防叶片损伤。

图1 叶片振动检测基本过程

李录平等[29]利用振动检测技术监测风力机叶片裂纹,通过实验比较了风力机叶片裂纹损伤前和裂纹损伤后,以及受到不同损伤程度时风力机叶片固有特性的变化情况来判断裂纹损伤的位置;欧阳涛[30]基于叶尖定时的旋转叶片振动检测,提出了新的叶片振动参数辨识方法,为旋转叶片的振动检测技术发展提供了很好的基础;陈广华等[31]设计了一种风力发电机组叶片振动无线检测系统,这种系统集成度高、功率小,能够很好地反应叶片的状态; LIU等[32]对运行了15年以上的大型低速轴承叶片进行了自然损伤处理,通过收集电动驱动条件下的振动数据,提出了一种基于经验小波阈值的故障信号去噪法。

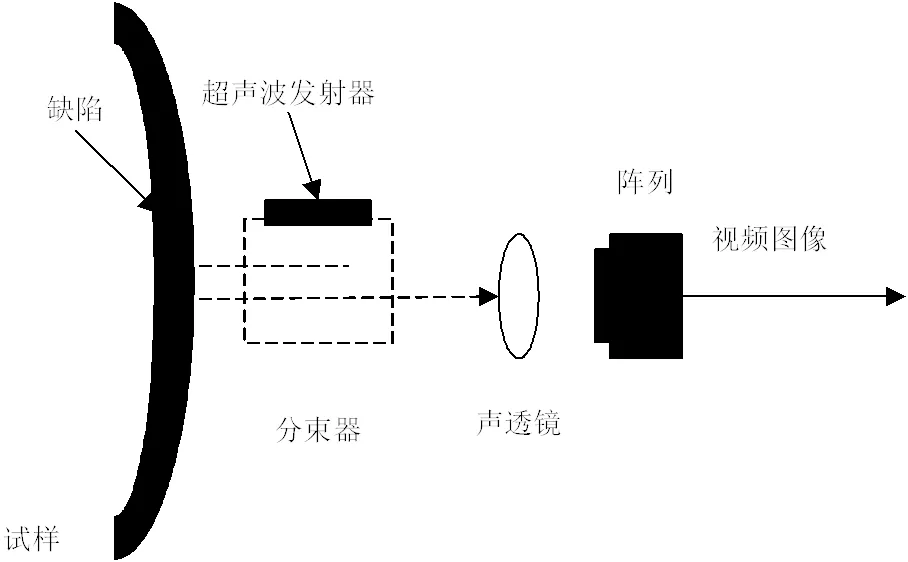

2.2 超声波检测技术

超声波检测原理是:使用探头向风力机叶片发射超声波,利用叶片本身和缺陷处的复合材料声学性质的不同来检测叶片的缺陷[33]。图2是超声波检测原理图。

根据超声波检测技术原理,可以将超声波技术用于风力发电机的桨叶除冰[34-38],这是利用超声波的振动效应和热效应对叶片进行除冰和防冰。李录平等[39]将层状结构中的超声传播理论应用于风力机桨叶除冰过程中,探索了超声波对桨叶除冰的作用机理,通过数值计算确定超声波除冰的最佳频率;TIWARI 等[40]利用导波风力机叶片缺陷进行超声波信号处理,将离散小波变换与振幅检测方法相结合,对缺陷的大小和位置进行估计;王绍龙[41]将超声波检测技术用于风力机叶片翼型防除冰领域,结合风洞试验与数值模拟计算的方法探究了结冰对风力机叶片气动特性的影响,对超声波防、除冰具有重要意义。

图2 超声波检测技术原理

2.3 红外热成像检测技术

红外热成像检测技术是通过红外热像仪接收叶片的红外辐射,将其转换成图像,然后根据红外成像图判断叶片的损伤情况。检测原理:当对风力机桨叶施加均匀的热流时,材料表面的温度是一致的,但是当叶片受到不同程度的损伤时,损伤部位表面的温度和红外辐射强度会发生异常反应,并将其转化为可视化热分布图像,通过图像来判断叶片的损伤情况。琦格琦等[42]针对风力机叶片表面涂层损伤的常见问题,结合红外成像技术与图像处理技术,提出了一种风力机叶片表面涂层损伤的检测方法,达到了风力机叶片远距离监测的目的;肖劲松等[43]通过闪光灯脉冲红外热波方法检测叶片的近表缺陷;MITJA等[44]利用红外热成像技术对旋转加热叶片表面温度分布进行了测量,实现了实时监测叶片表面温度变化的目的。

红外热成像检测技术对于叶片表面的缺陷比较敏感,可以进行远距离、大面积的检测。但是在风力机叶片的运行过程中,由于风力机叶片处于比较高的位置,所以对叶片的现场检测不容易实现。

2.4 声发射检测技术

叶片出现损伤时会以弹性应力波的形式释放出应变能量,因此可通过声发射传感器来接收和分析判断损伤的位置和特性[45-46]。龚妙等[47]总结了将声发射技术应用于风力机损伤检测的研究关键在于叶片损伤声发射特征的分析、提取以及声发射源的定位研究成果,指出风力机叶片复合材料声波传播规律和波形转换规律对声发射检测技术具有重要意义;周勃等[48]利用声发射技术监测小型风力机叶片的运行状态,对叶片裂纹进行了准确的定位;TANG等[49]监测了一根45.7 m长的叶片,并用三角测量法判定了叶片的损伤位置,验证了声发射检测技术能够对风力机叶片损伤提供早期预警;杜文超[50]根据风机叶片材料破坏时应力会产生声发射信号这一特点,提出利用声发射技术对大型风力机叶片材料的破坏进行监测。

声发射技术对外界环境的要求比较高,外界环境干扰源比较多,采集到的信号比较复杂,使得声发射技术的检测效果比较差,但是它能够有效地检测到风力机叶片的早期轻微机械损伤,对风力机叶片起到预防和及时维护的效果,对于实现风力发电机组的安全稳定运行具有十分重要的意义。

2.5 光纤光栅检测技术

光纤光栅检测技术是通过光纤光栅传感器来监测风力机叶片的温度、应变、压力等变化来诊断风力机叶片的健康情况。陈娟子[51]基于光纤布拉格光栅传感原理,并结合时分复用和波分复用技术,成功实现了叶片的准分布式应变监测;李俊一等[52]提出基于光纤光栅的叶片检测系统,可以对风力机叶片的轴向及径向应变进行实时监测;TYLER等[53]提出一种基于光纤光栅的风力机转子结构健康实时监测分布式应变传感系统,并验证了传感系统对转子结构健康状况的实时监测能力;李继超[54]针对风力发电桨叶安全运行的实际需求,采用分布式光纤光栅传感技术对风力机桨叶结构、覆冰进行了实时监测,实现了风力机叶片故障的早期快速预警。

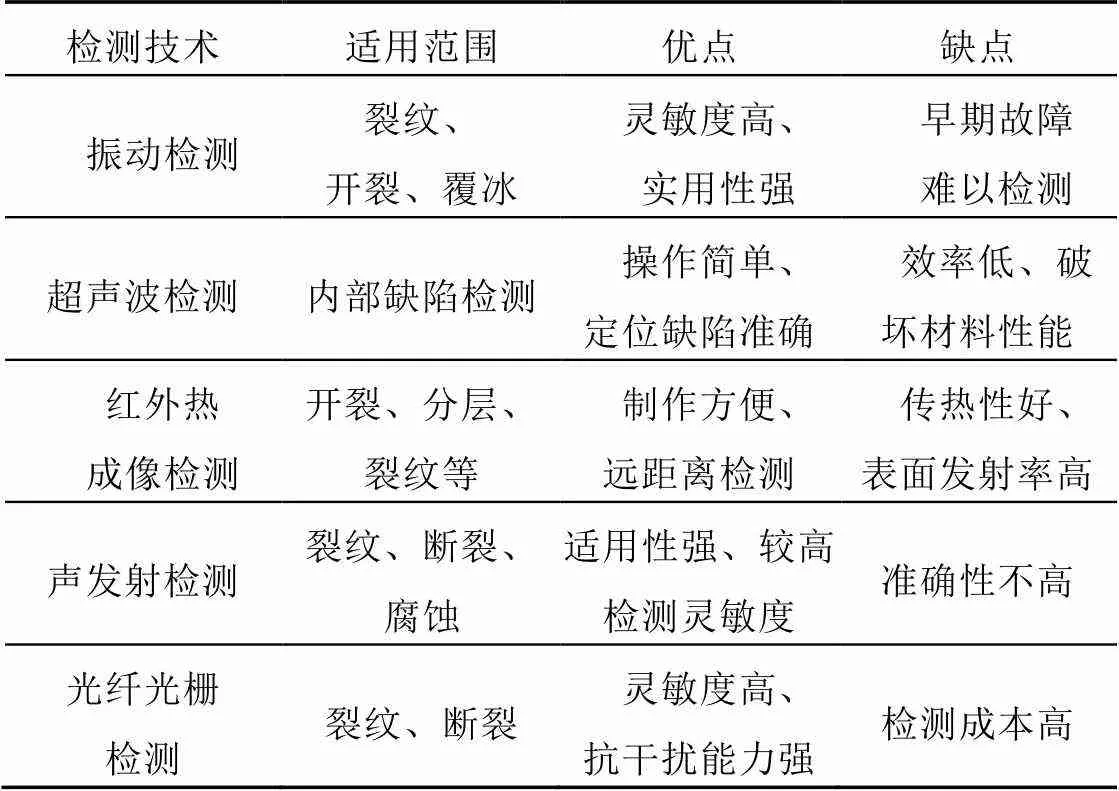

3 5种检测技术的对比分析

通过上述5种无损检测技术的对比分析,发现它们均与材料类型、产品制造工艺、运行环境、地理位置等密切相关。5种检测技术的特征对比如表1所示。

表1 5种检测技术特征对比

由表1可知,上述5种检测技术都可以对叶片的缺陷进行有效检测,通过对各种损伤检测数据的分析整理,可以更加深入地了解叶片的损伤状态。目前,风机叶片的故障率逐年增加,对叶片进行损伤故障检测已经变得刻不容缓,单一的检测技术已经无法满足对叶片损伤故障检测的要求,因此可以采用多种损伤检测技术相结合的方式对叶片进行综合检测。

4 结论

风力机叶片的缺陷和故障是风力发电机组安全运行的重大隐患之一。随着风力发电机种类和数量的不断增加,风力机叶片的故障率也在逐年增加,因此对风力机叶片进行损伤检测和故障诊断就变得十分重要。现有的各种检测方法各有优缺点,都存在一些关键问题和技术难点没有解决,如何将这些问题得到解决,将成为未来的主要研究方向。根据当前发展趋势,未来风力机叶片检测技术和故障诊断的研究热点将围绕以下3方面进行:

1)采用多种检测技术相结合的方式对风力机叶片进行实时监测,以延长各部件的运行寿命,提高风电机组的发电效率,预防重大安全事故的发生。

2)将人工智能应用于风力发电机叶片状态监测和故障诊断。充分考虑各种人工智能模式诊断的优点,将若干技术综合起来进行风力机叶片故障的检测与诊断,提出基于应变测量信号无线传输的风力机叶片故障检测系统,利用无线信号传感器,形成一种集监测、预测以及诊断为一体的混合式风力机叶片故障诊断系统。应用检测技术时,应考虑到运行环境、天气状况以及其他因素的影响。

3)采用振动测量与图像相结合的方式,以及应用高分辨率视频或者图像传感器。可以充分利用电信号、振动信号、应变测量信号这些能够反映风电机组工作状态的信号,为全面深入掌握发电机的运行状态提供依据。

[1] 许国东,叶杭冶,解鸿斌.风电机组技术现状及发展方向[J].中国工程科学,2018,20(3):44-50.

XU G D,YE H Y,XIE H B.Current situation and development direction of wind turbine technology [J].China Engineering Science,2008,20(3):44-50.

[2] 刘永前,赖福兴,阎洁,等.考虑不同截面翼型选取的风电机组叶片优化设计方法[J].发电技术,2019,40(4):382-388.

LIU Y Q,LAI F X,YAN J,et al.Optimal design method for wind turbine blades considering aerofoil of cross-section[J].Power Generation Technology,2019,40(4):382-388.

[3] 王琳琳,陈长征,周勃,等.风力机叶片复合材料裂尖温度场及微观损伤研究[J].发电技术,2019, 40(6):605-610.

WANG L L,CHEN C Z,ZHOU B,et al.Study on crack tip temperature field and microstructure damage for wind turbine composite blade[J].Power Generation Technology,2019,40(6):605-610.

[4] 李刚,胡红利,李亚妮.风力发电机叶片状态监测与故障诊断技术近况[J].工业仪表与自动化装置,2017(5):16-20.

LI G,HU H L,LI Y N.Recent status of wind turbine blade status monitoring and fault diagnosis technology[J].Industrial Instrumentation and Automation Devices,2017(5):16-20.

[5] 仇梓峰,王爽心,李蒙.基于无人机图像的风力发电机叶片缺陷识别[J].发电技术,2018,39(3): 277-285.

QIU Z F,WANG S X,LI M.Defect detection of wind turbine blade based on unmanned aerial vehicle-taken Images[J].Power Generation Technology,2018,39(3): 277-285.

[6] 赵勇,韩斌,房刚利.风力发电机状态监测与故障诊断技术综述[J].热力发电,2016,45(10):1-5.

ZHAO Y,HAN B,FANG G L.Overview of wind turbine state monitoring and fault diagnosis technology [J].Thermal Power Generation,2016,45(10):1-5.

[7] CHEN J B,SONG Y P,PENG Y B,et al.An efficient rotational sampling method of wind fields for wind turbine blade fatigue analysis[J].Renewable Energy,2020,146(2):2170-2187.

[8] 李芒芒.风力机叶片机械损伤动态监测方法与技术研究[D].长沙:长沙理工大学,2012.

LI M M.Research on dynamic monitoring methods and technologies for mechanical damage of wind turbine Blades[D].Changsha:Changsha University of Science and Technology,2012.

[9] 张磊,马云玲,赵贺,等.风力机叶片故障诊断方法研究[J].企业导报,2015(19):164.

ZHANG L,MA Y L,ZHAO H,et al.Study on fault diagnosis methods of wind turbine Blades [J].Enterprise Guide,2015(19):164.

[10] MOHAMMAD M R,MEHDI B,HAMED M,et al.Modal-based damage identification for the nonlinear model of modern wind turbine blade[J].Renewable Energy,2016,94(8):391-409.

[11] 周勃,谷艳玲,项宏伟,等.风力机叶片裂纹扩展预测与疲劳损伤评价[J].太阳能学报,2015,36(1):41-48.

ZHOU B,GU Y L,XIANG H W,et al.Prediction of crack growth and fatigue damage evaluation of wind turbine blade[J].Acta Solar Energy,2015,36(1):41-48.

[12] 龚妙,李录平,刘瑞,等.基于运行参数特征的风力机叶片覆冰诊断方法[J].动力工程学报,2019,39(3):214-219.

GONG M,LI L P,LIU R,et al.Wind turbine blade icing diagnosis based on operating parameter characteristics[J].Chinese Journal of Power Engineering,2019,39(3):214-219.

[13] 石凯凯,蔡力勋,包陈.预测疲劳裂纹扩展的多种理论模型研究[J].机械工程学报,2014,50(18):50-58.

SHI K K,CAI L X,BAO C.Multiple theoretical models for predicting fatigue crack growth[J].Chinese Journal of Mechanical Engineering,2014,50(18):50-58.

[14] 周勃,陈维涛,贺森亮,等.风力发电机叶片多裂纹随机扩展和损伤容限研究[J].太阳能学报,2015,36(12):2837-2843.

ZHOU B,CHEN W T,HE S L,et al.Study on random crack growth and damage tolerance of wind turbine blades[J].Acta Solar Energy,2015,36(12):2837-2843.

[15] ZHANG M M,TAN B,XU J Z.Smart fatigue load control on the large-scale wind turbine blades using different sensing signals[J].Renewable Energy,2016,87(1):111-119.

[16] 李丹,邱颖宁,冯延晖.风力发电系统警报信号故障诊断[J].太阳能学报,2017,38(11):3138-3143.

LI D,QIU Y N,FENG Y H.Fault diagnosis of wind power system warning signal[J].Journal of Solar Energy,2017,38(11):3138-3143.

[17] 陈镇南,卢绪祥,李录平,等.基于ANSYS/LS-DYNA的带冠叶片碰撞振动特性的有限元分析[J].动力工程学报,2013,33(3):189-193.

CHEN Z N,LU X X,LI L P,et al.Finite element analysis based on the collision vibration characteristics of crowned blades of ANSYS/LS-DYNA[J].Dynamic Engineering,2013,33(3):189-193.

[18] 李海波,卢绪祥,李录平,等.风力机叶片动力特性实验台设计[J].热能动力工程,2012,27(1):117-121.

LI H B,LU X X,LI L P,et al.Wind turbine blade power characteristics test bench design[J].Thermal Power Engineering,2012,27(1):117-121.

[19] 陈雪峰,李继猛,程航,等.风力发电机状态监测和故障诊断技术的研究与进展[J].机械工程学报,2011,47(9):45-52.

CHEN X F,LI J M,CHENG H,et al.Research and progress in wind turbine condition monitoring and troubleshooting technology[J].Mechanical Engineering Journal,2011,47(9):45-52.

[20] LEE J K,PARK J Y,OH K Y,et al.Transformation algorithm of wind turbine blade moment signals for blade condition monitoring[J].Renewable Energy,2014.

[21] 李录平,封江,杨波.风力机叶片寿命损耗计算方法与工程应用[J].长沙理工大学学报(自然科学版),2017,14(4):83-89.

LI L P,FENG J,YANG B.Wind turbine blade life loss calculation method and engineering application [J].Changsha University of Technology Journal (Natural Science),2017,14(4):83-89.

[22] 陈彩凤,成斌,李西洋,等.风力发电机叶片模态分析及参数优化[J].水力发电,2018,44(9):85-88.

CHEN C F,CHENG B,LI X Y,et al.Wind turbine blade modal analysis and parameter optimization [J].Hydropower,2018,44(9):85-88.

[23] 陈顺章,李录平,晋风华,等.风力机桨叶的三维建模与动力学特性有限元计算[J].可再生能源,2010,28(3):29-34.

CHEN S Z,LI L P,JIN F H,et al.3D modeling of wind turbine blades and the finite element of dynamics [J].Renewable Energy,2010,28(3):29-34.

[24] 黄敏,徐菲,刘珺.基于云计算与物联网的风力发电智能监测系统研究[J].可再生能源,2017,35(7):1032-1037.

HUANG M,XU F,LIU W.Research on intelligent monitoring systems for wind power based on cloud computing and the Internet of Things[J].Renewable Energy,2017,35(7):1032-1037.

[25] 赵勇,王冰佳,王杰斌.常用风力机叶片无损检测技术对比分析[J].热力发电,2015,44(12):7-10.

ZHAO Y,WANG B J,WANG J B.Comparative analysis of commonly used wind turbine blade[J].Thermal Power Generation,2015,44(12):7-10.

[26] 王志刚,杨波,陈志刚,等.运行状态下的风力机叶片在线监测技术进展[J].热能动力工程,2017,32(S1):1-5.

WANG Z G,YANG B,CHEN Z G,et al.Advances in the online monitoring technology of wind turbine blades in operational state[J].Thermal Power Engineering,2017,32(S1):1-5.

[27] 刘胜先,李录平,余涛,等.基于振动检测的风力机叶片覆冰状态诊断技术[J].中国电机工程学报,2013,33(32):88-95.

LIU S X,LI L P,YU T,et al.Seismic-based wind turbine blade ice-covered status diagnostic technology [J].China Electrical Engineering Journal,2013,33(32):88-95.

[28] 雷利斌,李录平,刘胜先,等.基于振型曲率的风力机叶片覆冰检测技术[J].太阳能学报,2014,35(5):841-847.

LEI L B,LI L P,LIU S X,et al.Wind turbine blade ice-covering detection technology based on vibration- type curvature[J].Solar Journal,2014,35(5):841-847.

[29] 李录平,李芒芒,晋风华,等.振动检测技术在风力机叶片裂纹故障监测中的应用[J].热能动力工程,2013,28(2):207-212.

LI L P,LI M M,JIN F H,et al.Application of vibration detection technology in the monitoring of crack faults in wind turbine blades[J].Thermal Power Engineering,2013,28(2):207-212.

[30] 欧阳涛.基于叶尖定时的旋转叶片振动检测及参数辨识技术[D].天津:天津大学,2011.

OUYANG T.Rotating blade vibration detection and parameter identification technology based on leaf tip timing[D].Tianjin:Tianjin University,2011.

[31] 陈广华,田德,李琪.风力发电机组叶片振动无线检测系统[J].电子技术应用,2012,38(5):80-83.

CHEN G H,TiAN D,LI Q.Wind turbine blade vibration wireless detection system[J].Electronic Technology Applications,2012,38(5):80-83.

[32] LIU Z P,ZHANG L,CARRASCO J.Vibration analysis for large-scale wind turbine blade bearing fault detection with an empirical wavelet thresholding method[J].Renewable Energy,2020,146:99-110.

[33] 陈志刚,李录平,杨波,等.风电机组叶片覆冰状态与动力学特性的定量关系研究[J].风能,2018(1):60-65.

CHEN Z G,LI L P,YANG B,et al.Quantitative relationship between wind turbine blade ice cover and dynamics study[J].Wind Energy,2018(1):60-65.

[34] 谭海辉,李录平,朱益军,等.覆冰对风力机叶片动力特性影响的有限元分析[J].可再生能源,2010,28(4):33-38.

TAN H H,LI L P,ZHU Y J,et al.A finite element analysis of the impact of ice cover on the power characteristics of wind turbine blades[J].Renewable Energy,2010,28(4):33-38.

[35] 李录平,刘胜先,谭海辉,等.气温和空气湿度对桨叶覆冰特性影响的实验研究[J].热能动力工程,2012,27(5):610-614.

LI L P,LIU S X,TAN H H,et al.Experimental study of the effects of temperature and air humidity on the characteristics of blade ice cover[J].Thermal Power Engineering,2012,27(5):610-614.

[36] 李录平,颜健,封江,等.基于WiFi技术的风力机叶片覆冰监测系统研究[J].可再生能源,2016,34(4):543-549.

LI L P,YAN J,FENG J,et al.Research on the wind turbine blade ice-covering monitoring system based on WiFi technology[J].Renewable energy,2016,34(4):543-549.

[37] 颜健,李录平,雷利斌,等.风力机桨叶超声波除冰实验技术研究及其应用[J].可再生能源,2015,33(1):68-74.

YAN J,LI L P,LEI L B,et al.Wind turbine blade ultrasonic de-icing experimental technology research and its application[J].Renewable Energy,2015,33(1):68-74.

[38] 谭海辉,李录平,靳攀科,等.风力机叶片超声波除冰理论与方法[J].中国电机工程学报,2010,30(35):112-117.

TAN H H,LI L P,JIN P K,et al.Wind turbine blade ultrasonic de-icing theory and methods[J].China Electric Engineering Journal,2010,30(35):112-117.

[39] 李录平,谭海辉,卢绪祥,等.层状结构中的超声传播理论及其在风力机桨叶除冰中的应用[J].中国电机工程学报,2012,32(17):125-132.

LI L P,TAN H H,LU X X,et al.The theory of ultrasonic propagation in the layered structure and its application in de-icing the blades of wind turbines[J].China Electrical Engineering Journal,2012,32(17):125-132.

[40] TIWARI K A,RAISUTIS R.Post processing of ultrasonic signals for the analysis of defects in wind turbine blade using guided waves[J].The Journal of Strain Analysis for Engineering Design,2018,53(12):128-139.

[41] 王绍龙.基于超声波法的风力机叶片翼型防除冰研究[D].哈尔滨:东北农业大学,2014.

WANG S L.Research on anti-deicing of wind turbine Blade Airfoil Based on ultrasonic Wave method [D].Harbin:Northeast Agricultural University,2014.

[42] 琦格琦.基于红外热成像技术的风力机叶片涂层损伤监测的研究[D].呼和浩特:内蒙古农业大学,2019.

QI G Q.Study on the damage monitoring of wind turbine blade coating based on infrared thermal imaging technology[D].Hohhot:Inner Mongolia Agricultural University,2019.

[43] 肖劲松,严天鹏.风力机叶片的红外热成像无损检测的数值研究[J].北京工业大学学报,2006,32(1):48-52.

XIAO J S,YAN T P.Numerical study on nondestructive testing of wind turbine Blades by infrared Thermal Imaging[J]. Journal of Beijing University of Technology,2006,32(1):48-52.

[44] MITJA M,LOVRENC N,MIHAEL S.Measurements on rotating blades using IR thermography [J].Experimental Thermal and Fluid Science,2007,32(2):387-396.

[45] JORDAN N,KIRAN B,RAJITHA M,et al.Using atmospheric inputs for Artificial Neural Networks to improve wind turbine power prediction[J].Energy,2020,190(1):153-162.

[46] 田磊.信息化控制技术在风力发电中的应用[J].信息记录材料,2019,20(8):151-152.

TIAN L.Application of information control technology in wind power generation[J].Information Recording Materials,2019,20(8):151-152.

[47] 龚妙,李录平.声发射技术在风力机叶片故障检测中的应用研究综述[J].太阳能,2018(5):57-61.

GONG M,LI L P.Review of the application of acoustic emission technology in the detection of wind turbine blade fault[J].Solar Energy,2018(5):57-61.

[48] 周勃,张士伟,陈长征,等.风力机叶片多裂纹扩展声发射信号的特征识别[J].仪器仪表学报,2015,36(1):110-117.

ZHOU B,ZHANG S W,CHEN C Z,et al.Feature recognition of the multi-crack expansion sound emission signal of wind turbine blades [J].Instrumentation Journal,2015,36 (1):110-117.

[49] TANG J L,SOUA S,MARES C,et al.An experimental study of acoustic emission methodology for in service condition monitoring of wind turbine blades [J].Renewable Energy,2016,99(12):170-179.

[50] 杜文超.基于声发射技术的大型风力机叶片材料的损伤研究[D].南京:南京航空航天大学,2012.

DU W C.Damage study on blade materials of large- scale wind turbine based on acoustic emission technology[D].Nanjing:Nanjing University of Aeronautics and Astronautics,2012.

[51] 陈娟子.基于光纤光栅的风机叶片应变监测关键技术研究[D].成都:西南交通大学,2012.

CHEN J Z.Research on key technology of FBG based fan blade strain monitoring[D].Chengdu:Southwest Jiaotong University,2012.

[52] 李俊一,薛鹏,朱晓非,等.光纤光栅技术在风力发电机组叶片检测中的应用[J].风能产业, 2017(6):78-82.

LI J Y,XUE P,ZHU X F,et al.The application of fiber-optic grating technology in blade detection in wind turbines[J].Wind Energy Industry,2017(6):78-82.

[53] TYLER J A,AJIT A,PIER M,et al.Development of a FBG based distributed strain sensor system for wind turbine structural health monitoring[J].Smart Materials and Structures,2013,22(7):126-135.

[54] 李继超.基于FBG风电桨叶动平衡监测系统的研究[J].企业技术开发,2015,34(6):1-2.

LI J C.Research on FBG wind power blade dynamic balance monitoring system[J].Enterprise technology development,2015,34(6):1-2.

Research Progress on Blade Damage Fault Detection Technology of Wind Turbine

YANG Changxing, LI Luping*

(School of Energy and Power Engineering, Changsha University of Science and Technology, Changsha 410014, Hunan Province, China)

The methods of damage state detection and fault diagnosis of wind turbine blades were reviewed, and the research status and problems worthy of study were pointed out. The fault types and corresponding fault mechanism of wind turbine blades, several commonly used methods of state detection and fault diagnosis of wind turbine blades were summarized. The advantages and disadvantages of various detection techniques were analyzed. It is found that all kinds of damage detection technology can effectively detect defects in wind turbine blades, but single detection technology has been unable to meet the requirements of blade damage fault detection. Therefore, a variety of detection techniques can be used to conduct comprehensive detection of the blade.

wind turbine blade; fault diagnosis; status detection

10.12096/j.2096-4528.pgt.20044

TK 83; TM 315

国家自然科学基金项目(51405033)。

Project Supported by National Natural Science Foundation of China (51405033).

2020-06-20。

(责任编辑 辛培裕)