钻孔灌注桩基泥浆固化再利用的试验研究

2021-01-13杨成安傅利军翁奇波

杨成安 傅利军 翁奇波

(1.浙江杭甬复线宁波一期高速公路有限公司,浙江 宁波 315000; 2.浙江交工集团股份有限公司,浙江 宁波 315000)

0 引言

在沿海地区,多采用钻孔灌注桩作为桥梁桩基基础。桥梁桩基钻孔过程中会产生大量废弃泥浆,目前往往采用直接外运处置或自然晾晒等方式来处理桩基废弃泥浆。在这个过程中,可能会带来较多问题:

1)效率低下且处理费用较高;

2)可能会产生较大的环境污染;

3)在运输晒干过程中会产生泥浆渗漏,污染河道并堵塞市政设施;

4)泥浆晒干后也无法复耕再利用,产生较大浪费。

国内外针对泥浆的固化特性和固化的方法进行了一系列的研究和试验。陈亮[1]对絮凝剂和破胶剂处理废弃泥浆的脱水效果进行了研究,提出采用阴离子聚丙烯酰胺和氯化铝处理废弃泥浆脱水效果最佳。肖早早等[2]对复合絮凝剂处理废弃泥浆的脱水效果进行了研究,提出使用复合絮凝剂比使用单种絮凝剂脱水效果更好。楼明浩[3]把桩基废弃泥浆的固化和实际工程相结合,给出了一套工程中使用的泥浆固化流程。王烊[4]对现有的固化处理技术进行了总结,提出一种工程应用方法。雷鸣洲[5]对水泥和硅粉处理废弃泥浆的固化效果进行了研究,提出了不同水泥和硅粉掺量下处理废弃泥浆固化效果。

从以上学者的研究结果可以看出,目前针对废弃泥浆的处理主要集中于单独使用絮凝剂进行脱水处理或使用固化剂进行固化处理,絮凝剂与固化剂联合处理废弃泥浆的研究并不多见。故本文先使用絮凝剂对废弃泥浆进行絮凝处理,再使用固化剂进行固化处理。对絮凝剂与固化剂联合作用时工程废弃泥浆的脱水固化特性进行了研究。得出了一种适用于桩基废弃泥浆的脱水固化处理方法与絮凝剂、破胶剂、固化剂与泥浆的最优配比方案。

1 试验方案设置

1.1 实验材料

采用阴离子聚丙烯酰胺(HPAM)、阳离子聚丙烯酰胺(CPAM)、非离子聚丙烯酰胺(NPAM)、聚合氯化铝(PAC)、硫酸铝、氯化铝铁、硫酸铁、水泥、石灰、粉煤灰等对泥浆进行絮凝破胶与脱水固化处理。泥浆相关参数见表1。

表1 泥浆的实验参数

1.2 实验内容

此桩基废弃泥浆来自杭甬复线宁波一期工程,桩基泥浆中未添加添加剂,故无需进行CODCr等环境污染指标检测。具体试验方法如下:

1)在90 mL密度1.2 g/L的泥浆中加入10 mL的2 g/L的各类絮凝剂,比较絮凝泥浆脱水情况,选出脱水效果最好的絮凝剂。

2)在泥浆中加入不同配比的脱水效果最好的絮凝剂,比较絮凝泥浆脱水情况,选出絮凝剂与泥浆的最佳配比。

3)在100 mL絮凝后泥浆中加入1 mL 的20 g/L的各类破胶剂,比较破胶后泥浆的脱水情况,选出脱水效果最好的破胶剂。

4)在泥浆中加入不同配比的破胶剂,比较破胶后泥浆脱水情况,选出破胶剂与絮凝泥浆的最佳配比。

5)采用正交试验的方法,在絮凝泥浆中加入水泥、石灰、粉煤灰固化剂进行固化试验,选择最佳固化剂配比,并进行无侧限抗压强度实验。

2 试验结果分析

2.1 絮凝试验结果

此桩基废弃泥浆未添加添加剂,废弃泥浆中电荷类型与相应地层中电荷类型相同,故需要对絮凝剂的使用进行初选。絮凝剂作为合成有机高分子材料,其具有很长的分子链,所以能在两微粒间架桥,架桥后微粒会发生聚集并加快沉降速度。由于絮凝剂在溶解后加药效果较好,故絮凝试验选用90 mL泥浆和10 mL密度为2 g/L的HPAM,CPAM,NPAM进行混合,充分搅拌并静置30 min后观察各个混合物的出水率及其出水浊度。处理效果见表2。

表2 絮凝剂初选结果

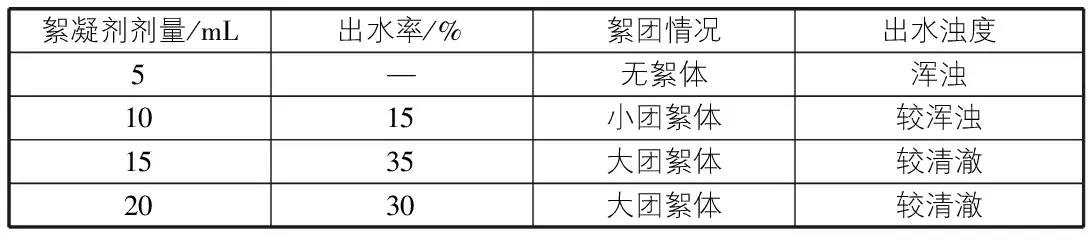

由表2可知,不使用对应电荷的PAM对废弃泥浆的絮凝无明显作用,唯有HPAM试剂对此泥浆的絮凝产生了一定效果,故应选用HPAM对泥浆进行絮凝处理。分别选用2 g/L的HPAM 5 mL,10 mL,15 mL,20 mL添加至有100 mL泥浆的烧杯进行充分搅拌并静置30 min后进行分析对比,详细结果见表3。

表3 泥浆的絮凝实验结果

由表3可知,当絮凝剂添加量小于10 mL时,废弃泥浆无明显絮体产生,随着絮凝剂添加量的增大,絮团会逐渐出现并凝聚变大,当添加量大于15 mL时则无明显增效,甚至会使出水率下降。故选用15 mL浓度为2 g/L的HPAM对此泥浆进行絮凝处理,可以得到最大出水率,并且滤出水的浊度和絮团都较其余浓度絮凝剂更佳,故应选用15 mL浓度为2 g/L的HPAM。

2.2 破胶试验结果

破胶剂对泥浆的絮凝沉淀有两个方面的作用,其一阳离子强电解质可以中和黏土颗粒表面负电荷,以此减小颗粒间斥力,破坏泥浆胶体结构,絮凝产生的絮团中的水分得以分离。其二是高分子材料的阴离子基团会和破胶剂的金属阳离子发生反应,形成的物质会降低高分子链内和链间的斥力,随后高分子链会发生卷曲并将失稳的粘土颗粒包裹并带出,且与泥浆中的高分子化合物反应形成新物质,会使CODCr降低,达到减轻环境污染的目的。由于絮凝处理后的泥浆滤出水中仍带有大量泥浆和残留的HPAM,所以要对泥浆进行破胶处理。现选用1 mL浓度为20 g/L的PAC、硫酸铝、氯化铝铁、硫酸铁分别添加至100 mL的絮凝后泥浆中进行破胶,以此完成破胶剂初选,详细结果见表4。

表4 破胶剂初选结果

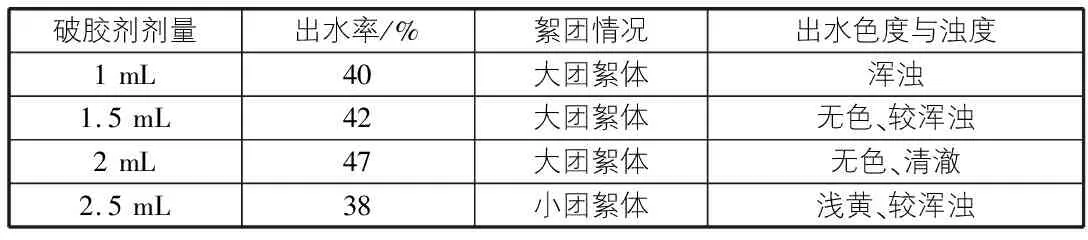

由表4可知,选用PAC对此泥浆进行破胶处理会有效的破坏泥浆胶体结构,使得泥浆可以较快的产生沉淀,并产生较大出水率,故应选用PAC作为此泥浆的破胶剂。选用絮凝后的泥浆进行絮凝—破胶联合试验,分别选用1 mL,1.5 mL,2 mL,2.5 mL浓度为20 g/L的PAC对絮凝后的泥浆进行破胶处理,详细结果见表5。

表5 泥浆的破胶实验结果

由表5可知,当PAC添加量为2 mL的20 g/L时,泥浆的出水率为47%,泥浆脱水效果最佳。对絮凝后的泥浆添加破胶剂PAC剂量小于2 mL时可以有效的对上部清液中散布的泥浆进行凝结沉淀,可得到无色、清澈的上层清液。但当PAC添加量大于2.5 mL时,会对下部大团絮体产生分散作用,使得泥浆上层清液再次变得浑浊。因此,应选用0.4 g/L的PAC对絮凝泥浆进行破胶处理。

2.3 固化试验结果

破胶—絮凝处理后的泥浆仍具有一定的含水率,所以,对泥浆进行固化处理使其具有一定抗压强度并可应用于覆土回填和普通路基填筑就显得较为关键。粉煤灰中含有大量二氧化硅和三氧化二铝,存在潜在的水化物质和火山灰活性,利用这一特性,可以由生石灰作为诱发剂激发其火山灰活性。同时,火山灰反应后,则会进入第二阶段,以粉煤灰为诱导的水化反应,这两阶段的反应均会产生一定强度的固结物。不仅如此,粉煤灰具有一定的吸附作用,可吸收废弃泥浆内的有害物质。水泥是硅酸钙作为主要成分的烧结体,可与水反应生成具有较高强度的水化反应物,常常作为废弃泥浆处理的固化材料。所以选用粉煤灰、石灰、水泥作为宁波废弃泥浆的固化材料,选用正交实验的方法对不同配合比的粉煤灰A、石灰B、水泥C组成泥浆固化物进行无侧限抗压强度试验,得到最佳配合比。对100 mL泥浆絮凝破胶处理后的泥浆絮团添加固化剂进行正交试验,正交试验影响因素及各因素水平见表6,具体正交试验组合见表7。

表6 正交试验因素

表7 正交试验组合

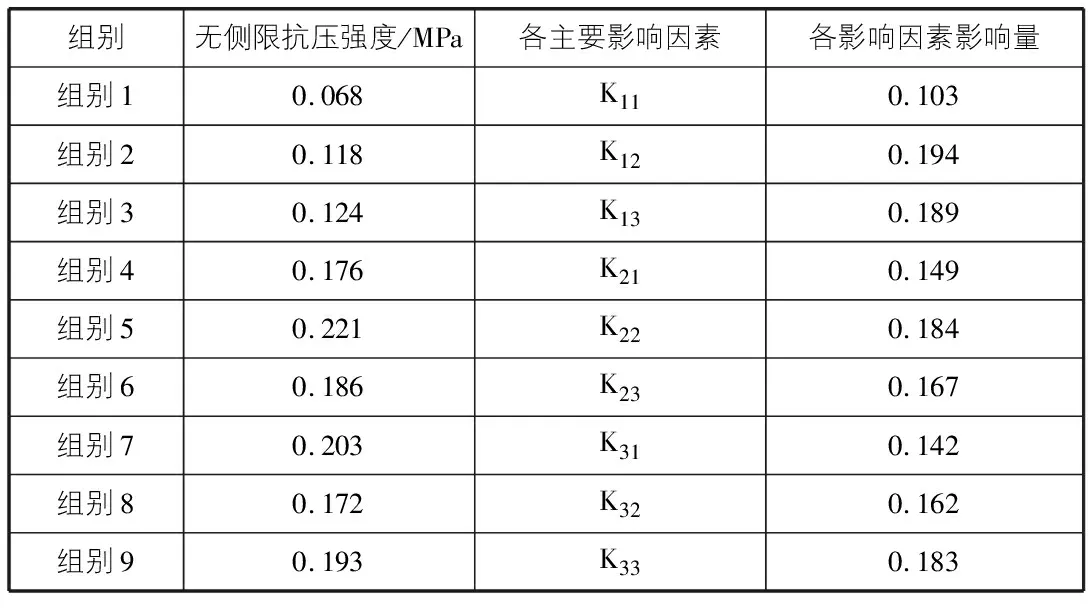

根据表7所设置的9组配比进行试验,将所得到养护7 d以后的无侧限抗压强度结果列于表8,各影响因素极差见表9。

表8 正交试验结果

表9 正交试验各要素的极差

由表9可知,对于无侧限抗压强度,三种固化剂对其的影响主次顺序依次为粉煤灰、石灰、水泥,由表8可知,对于影响因素A,K12数值最大,对于影响因素B,K22数值最大,对于影响因素C,K33数值最大,所以,固化剂的最佳掺量为A2B2C3,这种组合已经在9种组合中出现,故无需进行补充实验。粉煤灰、石灰、水泥添加量分别为35 g,6 g,10 g时,对固化物的无侧限抗压强度奉献最大。泥浆固化土的无侧限抗压强度值为0.221 MPa,满足规范要求的一般路基填筑的无侧限抗压强度需大于0.1 MPa的要求,可用于路基填筑。故最终选定此配比作为泥浆固化剂配比。

3 结论

本文进行了废弃泥浆的絮凝破胶实验以及固化剂固化实验,对废弃泥浆脱水情况与固化完成后的力学性能进行了评价,得到了以下结论:

1)桩基废弃泥浆可选用HPAM与PAC配比1∶1.25的复合絮凝剂进行脱水处理,当HPAM与PAC用量分别为0.3 g/L与0.4 g/L时,泥浆絮团的脱水率达47%,脱水效果较好。

2)粉煤灰、石灰、水泥的添加量为30%,8%,5%时固化效果最佳时,泥浆固化土的无侧限抗压强度可达到0.221 MPa,满足规范要求的一般路基填筑的无侧限抗压强度需大于0.1 MPa的要求,可用于路基填筑。