基于颗粒流的巴西劈裂抗拉强度的尺寸效应研究

2021-01-13窦浩宇

窦 浩 宇

(中国矿业大学(北京),北京 110083)

岩体的抗拉强度是岩石一项重要的力学性能,对岩体稳定性有着重要的影响。当前用于测定岩体抗拉强度的方法主要有两种:巴西圆盘劈裂试验和直接拉伸试验。但是由于直接拉伸试验对于试验条件和仪器要求很高,实现较为困难,当前测定岩体抗拉强度主要是通过巴西圆盘劈裂试验,这是一种间接确定岩体抗拉强度的方法,但是试样的尺寸效应对实验结果有着显著的影响,杨圣奇等[1]通过进行不同高径比的单轴压缩试验研究了尺寸效应对于岩体破坏形式的影响;朱其志等[2]分析了不同围压下高径比和岩体强度的关系;朱珍德等[3]研究了岩体处于不同物理状态下高径比对于岩体强度的影响,并提出相似岩石的非线性计算公式;邓华锋等[4]进行了不同厚径比的巴西圆盘试验,通过有限元软件对试样等效应力分布进行了研究并提出了考虑厚径比的巴西圆盘抗拉强度修正公式;徐快乐等[5]研究了当厚径比一定时,改变圆盘直径对于巴西圆盘试样结果的影响规律,发现当圆盘直径小于50 cm时抗拉强度变化较大,当直径大于50 cm时抗拉强度趋于稳定。

在数值模拟方面,黄彦华等[6]利用PFC软件从细观角度探究了中心位置对于中心圆盘直槽试样的影响;田文岭等[7]使用颗粒流软件的Smoothjoint模拟了闭合裂隙,从细观角度上研究了闭合裂隙位置对于试样抗拉强度的影响,同时探究了岩桥角度对于试样破坏方式的影响;孟京京[8]使用PFC软件模拟了不同平台角下的圆盘试验,通过研究不同平台角下的破坏模式,并与拉伸试验对比得到了平台角为20°时的抗拉强度修正系数。余朝歌等[9]通过对直接拉伸试验的模拟,验证了海冰巴西圆盘劈裂试验的结果。

不难发现,目前关于尺寸效应对巴西圆盘试验影响的研究主要集中于其对宏观抗拉强度的影响,而对于其裂纹扩展目前研究成果较少,因此从细观角度对尺寸效应对巴西圆盘试验的研究是有必要的。因此,本文采用PFC3D建立具有不同厚径比的巴西圆盘离散元模型,分析尺寸效应对于巴西圆盘试验的影响。

1 试样制作

1.1 数值模拟的构建

以马兰煤矿试样为模拟对象,建立具有不同厚径比的数值模拟模型。颗粒间接触模型采用线性平行粘结模型。在模拟巴西圆盘试验时,首先建立由不同颗粒级配组成的巴西圆盘试样。然后在试样的垂直方向生成墙体a,b,加载方式为位移控制,将a,b作为加载板以相同的速率挤压试样,通过内置的fish语言设定试样破坏条件,当试样满足破坏条件时加载板停止运动,完成本次模拟。图1为室内试验图片,图2为数值模拟模型。

1.2 砂岩模型细观参数标定

利用颗粒流软件进行模拟前,需要对细观参数进行标定,获得一组与岩石宏观力学性能相匹配的参数。本文采用的接触模型是平行黏结模型,通过试错法得到表1所示的细观参数。

表1 模型细观参数

为了检验细观参数的准确性,将数值模拟结果与室内试验结果进行比对。因为巴西圆盘抗拉强度计算公式为:

(1)

其中,P为荷载;t为试样厚度;D为试样直径。

抗拉强度是通过荷载进一步计算所得到的,所以试验结果通过位移—荷载曲线表示。图3给出的是室内试验和数值模拟得到的荷载—位移曲线。由图3可知两条曲线上升趋势基本一致,均为试验初期表现为弹性变形,岩体破坏后应力迅速跌落。两者之间的荷载—位移曲线较为相似。

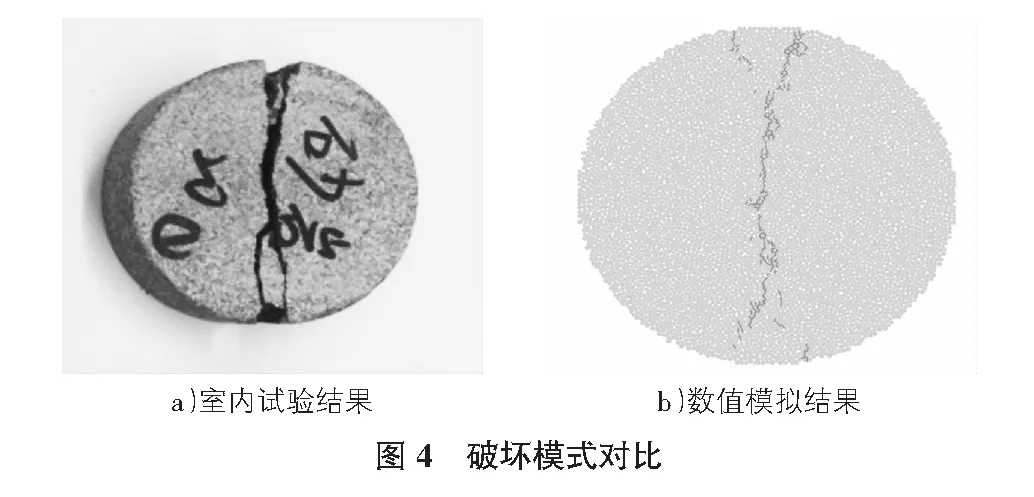

由图4可知室内试样和数值模拟试样的宏观破坏模式基本相同,均是沿竖向劈裂破坏,裂纹分布也基本趋于一致。

由表2可知室内试验得到的抗拉强度为7.031 MPa,数值模拟得到的抗拉强度为6.923 MPa,两者之间偏差为1.5%。室内试验所得弹性模量为0.73 GPa,数值模拟得到的弹性模量为0.724 GPa,两者之间偏差为0.8%,说明在抗拉强度和弹性模量方面数值模拟结果和室内试验结果基本一致。

表2 室内试验与数值模拟力学参数对比

通过荷载—位移曲线、破坏模式和力学参数三个不同的角度,对室内试验和数值模拟结果进行比对可知,PFC能够较好的对巴西圆盘试验进行模拟。

1.3 模拟方案设计

模拟模型设定为R=50 mm,分别对厚度为20 mm,30 mm,40 mm,50 mm,60 mm,70 mm的试样进行模拟,对应的厚径比分别为0.4,0.6,0.8,1,1.2,1.4。

2 分析与讨论

2.1 力学分析

图5所示为不同厚径比下的巴西圆盘试验荷载—位移曲线。图6表达了抗拉强度与厚径比之间的关系。从图中可知:

1)随着厚径比的增加,峰值荷载不断增加,但是增涨幅度小于厚径比增长幅度,说明试样抗拉强度不断减小。

2)随着厚径比的增加,试样的抗拉强度明显降低。当厚径比为0.2时,抗拉强度为6.923 MPa,厚径比为0.6,0.8,1.0,1.2,1.4时,抗拉强度分别为6.346 MPa,5.763 MPa,5.51 MPa,4.98 MPa,4.45 MPa。与厚径比为0.4时的抗拉强度相比分别下降了8.3%,16.8%,20.4%,28.1%,35.72%。

2.2 裂隙发展分析

在数值模拟过程中对裂纹种类和数目进行了记录,下面结合荷载—位移曲线对裂纹变化以及破坏形式变化进行分析。

以厚径比0.4试样为例,Ⅰ点之前试样处于弹性阶段,荷载与位移呈线性关系,在此阶段内试样内部并没有裂纹产生;Ⅰ点~Ⅱ点之间试样内部开始萌发裂纹,在荷载—位移曲线上表现为曲线斜率开始出现波动;Ⅱ~Ⅲ之间裂纹萌生、发育速度得到较大提高,期间发生多次荷载跌落现象;Ⅲ~Ⅳ之间裂纹发展速度大大提高,直至裂纹之间发生贯通导致试样破坏,最终形成宏观断裂面(见图7)。

在使用3D模式下的平行粘结模型时接触的破坏导致裂纹的产生,根据接触破坏时的受力方向可以将裂纹分为剪切裂纹和拉伸裂纹两种。当接触破坏时受力方向与法向方向相同时,称为拉伸裂纹,当接触破坏时受力方向与切向方向相同时,称为剪切裂纹,如图8所示。

厚径比对于不同种类裂纹数量变化的影响见图9。

由图9可知,裂纹总数随厚径比增大增幅明显,代表着试样破坏模式趋于复杂。不同厚径比下试样破坏裂纹主要都由剪切裂纹组成,但是随着厚径比的增大拉伸裂纹占比逐渐增大,试样破坏时,厚径比从0.6到1.4的剪切裂纹所占比例依次为77.86%,76.29%,74.45%,70.75%。拉伸裂纹所占比例不断升高,从细观上可以认为试样破坏模式从剪切破坏向拉伸破坏转化的趋势。

3 结语

1)获得了一组可以体现马兰煤矿砂岩力学性能的细观参数。

2)通过改变圆盘的厚径比进行劈裂试验,研究了厚径比对试样抗拉强度的影响,结果表明试样的抗拉强度随着试样厚径比的增加呈不断减小的趋势。

3)通过从细观角度对不同厚径比下圆盘试样裂纹的发展分析,试样最终破坏时剪切破坏裂纹数量远大于拉伸裂纹但是随着厚径比的增加拉伸裂纹所占比例不断增大,试样破坏模式开始有从剪切破坏向拉伸破坏的趋势。