断路器动作特性测试台电子电源研究

2021-01-12张德宽吴健董兆辉刘格凡马嵩源

张德宽,吴健,董兆辉,刘格凡,马嵩源

(1.天津方圆电气有限公司,天津 300350;2.天津电气科学研究院有限公司,天津 300180)

以断路器为代表的开关设备广泛地应用在电力系统的输配电、自动控制设备中,其运行可靠性直接关系到人民生命财产的安全。因此,断路器的动作特性测试早已列入国家强制认证项目。基于节能的要求,目前的断路器动作特性测试台,大多采用输出侧短路的方式,即被试断路器输入侧接试验电源,输出侧短接,通过试验电源的调节达到试验电流,测试被试断路器的脱扣动作特性[1]。对于试验电源,国内的测试台基本上都采用电工电源方式,即由多磁路变压器进行分级调压,再在多磁路变压器的一个磁路上接调压器,从而使电压在全范围内连续可调。此种方式控制原理较简单,应用广泛,但也存在调压器电机频繁启动、碳刷故障率高、调流响应慢、设备体积庞大等缺点。随着电力电子技术的发展,通过大功率半导体器件实现整流逆变控制的电子式试验电源已开始崭露头角。虽然目前国内技术尚不完善,但可以预见电子电源将是未来断路器动作特性测试台的发展趋势。

本文对断路器动作特性测试台电子电源的原理和设计方案进行了研究,设计了电子电源样机。仿真及实验结果显示,其输出效果非常理想,为电子式断路器动作特性测试台的设计奠定了基础。

1 基本原理

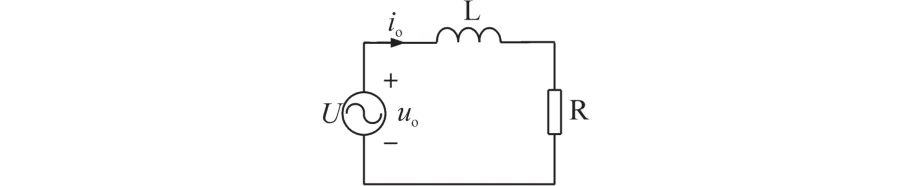

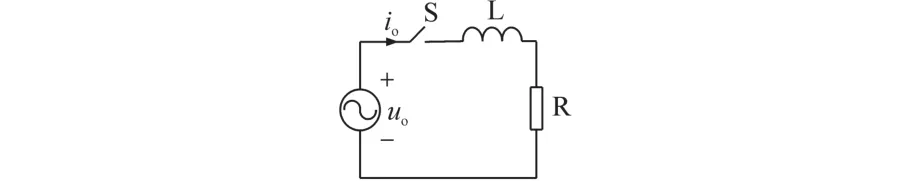

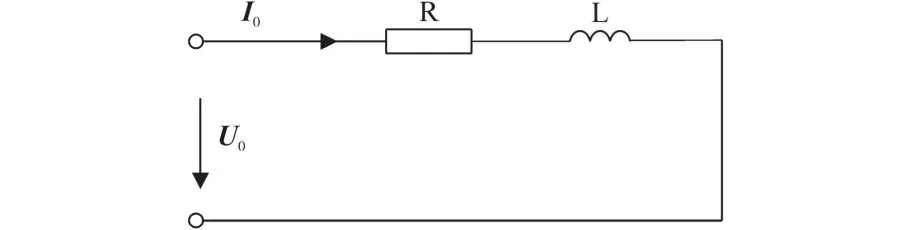

断路器测试电流波形必须为从零点开始的无动态过程的纯正弦电流(被测对象可以等效为R-L负载)。为解决该问题,首先考虑单相正弦交流电压源连接R-L阻感性负载拓扑结构,如图1所示。

图1 电路模型1Fig.1 Circuit model 1

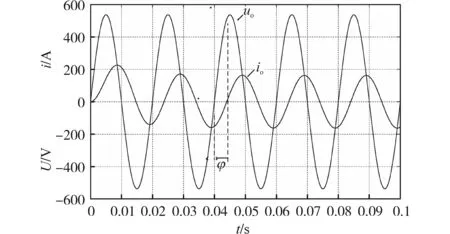

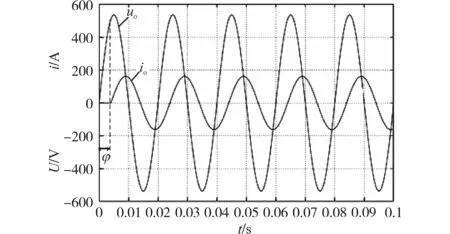

分析图1电路的动态过程。典型地考虑uo=540 sin(ωt),ω=314 rad∕s,L=10 mH,R=1 Ω,分析电流io与uo的关系。Matlab软件仿真得到io和uo的波形,如图2所示。

图2 正弦电压源接阻感性负载动态过程Fig.2 Dynamic process of sinusoidal voltage source connecting resistance inductive load

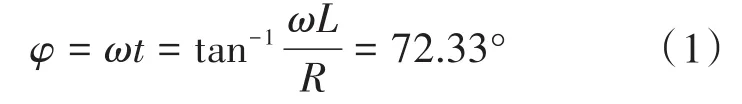

由图2可见:当uo从零点开始启动时,io从零点启动到稳态存在约2个正弦周期的动态过程,而达到稳态后io与uo相差1个滞后角。该角度为负载角,也称功率因数角φ,即

为使输出电流io直接进入稳态,可在ωt=φ时接通电路,则可跨越过渡过程直接进入稳态。如图3所示,在电路中增加开关S,在ωt=φ时闭合开关S,电压和电流波形如图4所示。由图4可知,此种工作方式可以实现电流无动态正弦输出的要求。

通过上述分析验证可知:对于正弦电压源,若已知R-L负载的功率因数角为φ,那么当ωt=φ时闭合开关S即可得到从零点开始的纯正弦负载电流。同理,在R-C性负载中,若电流超前电压的相位角为α,则当ωt=2π-α时闭合开关S即可得到从零点开始的纯正弦负载电流。

图3 电路模型2Fig.3 Circuit model 2

图4 按负载角投切正弦电压源,感性负载无动态过程Fig.4 The inductive load has no dynamic process when the sinusoidal voltage source is switched according to the load angle

2 主电路拓扑

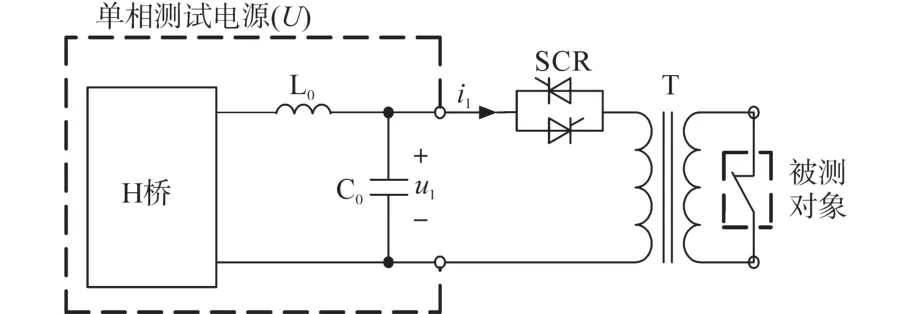

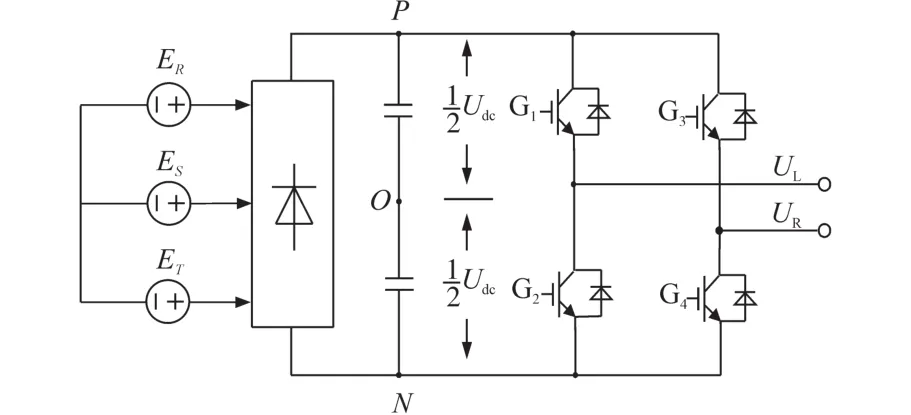

图5为方案的实施电路图。

图5 方案实施电路Fig.5 Scheme implementation circuit

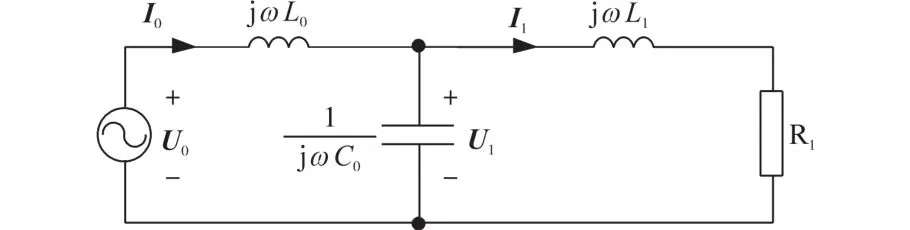

主电路采用H型逆变器,其中每个开关均由多路IGBT并联组成。H桥输出经过LC滤波器去除高次谐波,再通过双向SCR无触点开关连接负载变压器,变压器副边连接被测负载(断路器)。考虑变压器的等效电路为图6所示的正弦稳态等效电路图。

图6 逆变电源系统等效电路模型Fig.6 Equivalent circuit model of inverter power system

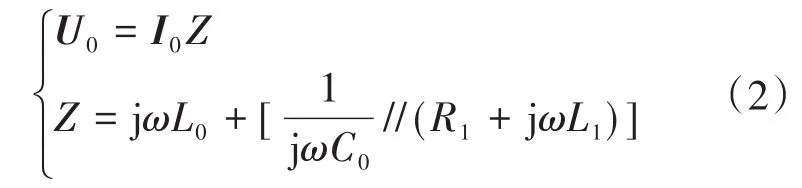

根据KVL,KCL定律有:

式中:Z为逆变器负载(含滤波器)等效阻抗。

进一步可简化为图7所示的等效电路,其中R-L为等效负载。

图7 滤波器-变压器-负载等效电路Fig.7 Filter-transformer-load equivalent circuit

3 H型桥SPWM调制策略

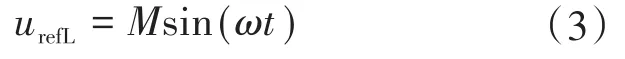

图8为H型单相逆变桥结构[2]。参考图8,为得到输出电压与参考电压信号一致的相位关系,不妨采用左、右桥臂参考信号相位互差180°的调制方案。若左桥臂参考信号纯正弦信号,即

图8 H型单相逆变桥结构Fig.8 H-type single-phase inverted bridge structure

则右桥臂参考信号取其反极性,应为

式中:M为调制深度,取值0~1;urefR为给定量。

若子单元的左、右桥臂参考信号分别与同一个三角波比较生成的PWM信号(G1,G3),则子单元输出电压为左、右桥臂输出的差值,并表现为三电平,如图9所示。

图9 H型单元纯正弦脉宽调制波形Fig.9 Waveforms of H-type unit pure sinusoidal pulse width modulation

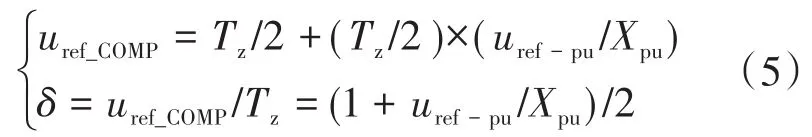

由数字PWM特点可知,原始有符号参考信号uref-pu与数字PWM参考值间的关系及占空比的表达式为

式中:uref-pu为给定有符号给定电压标幺值;Xpu为uref-pu的标幺值基准;Tz为半载波周期。

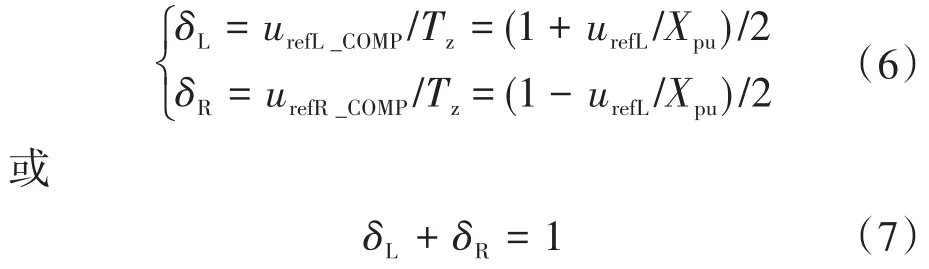

考虑本系统左、右桥臂参考信号urefL=-urefR,则有相应的PWM占空比为

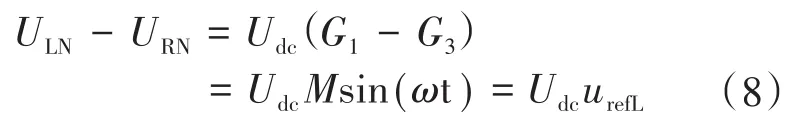

再由SPWM最高线性基波电压表达式可知,H桥输出电压基波为

可见,输出电压的幅值和相角与左桥臂的参考信号完全同步,因此输出电压控制问题也就转化为左桥臂GL参考信号的控制问题,这在软件设计上非常便利。

当M=1时,输出电压峰值达到线性调制最大值,即

此值刚好对应网侧交流线电压的幅值,可见,正弦脉宽调制下最高线性输出电压已经达到了100%网侧线电压的利用率,即当电网线电压为380 V(峰值为540 V)时,输出电压也达到了380 V(峰值540 V)。因此不妨定义输出电压的基准值为

式中:Udc-BASE为直流母线电压基准,本系统取值为Udc-BASE=540 V。

4 系统控制策略

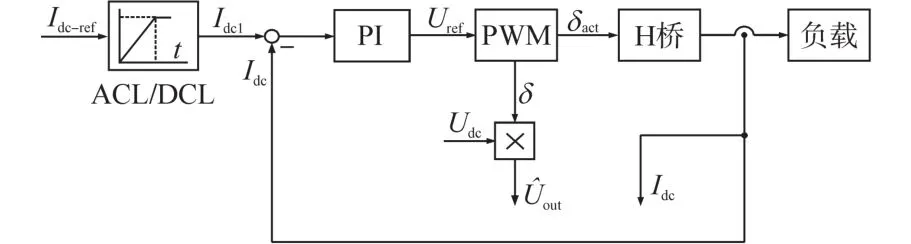

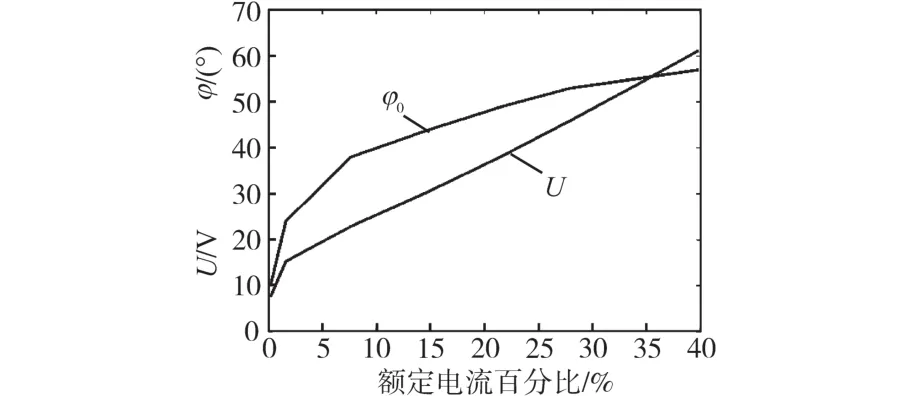

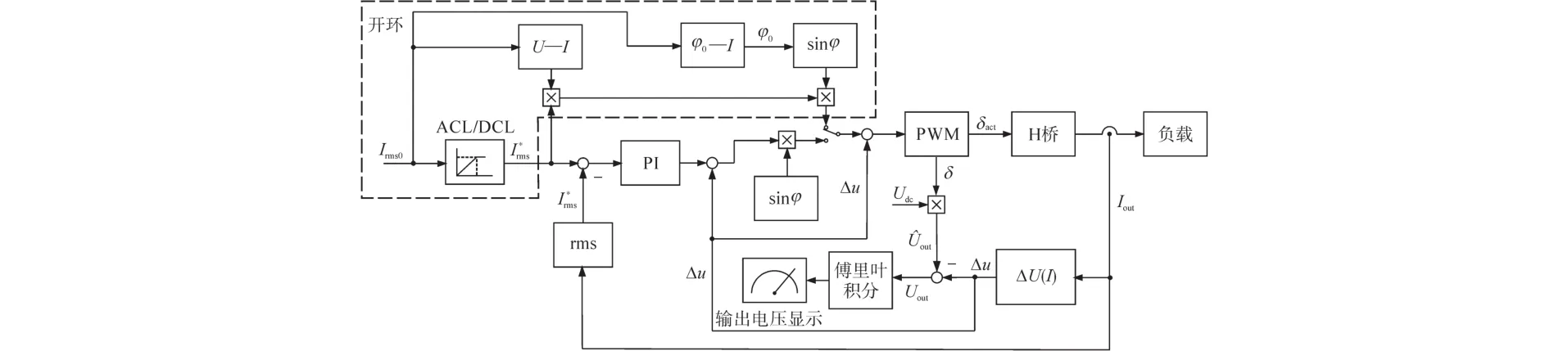

图10为控制策略框图。

图10 控制系统框图Fig.10 Control system block diagram

系统分为开环和闭环2种工作模式,开环模式用于断路器无过渡过程的定周波测试模式;闭环模式用于负载功率因数角自辨识及无过渡过程要求的连续工作模式。

注:由于闭环调节会带来额外的动态过渡过程,故只要自学习得到负载角度准确,采用开环模式更适合定周波测试的无过渡过程。

5 功率因数角(负载角)的计算

5.1 功率计算法

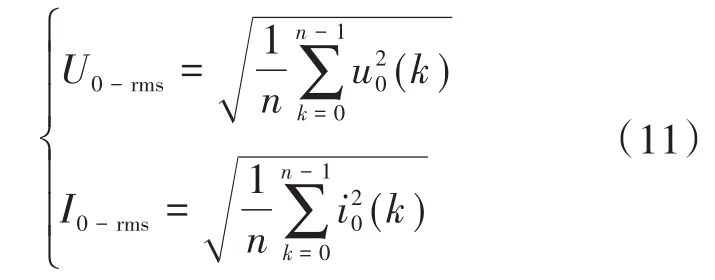

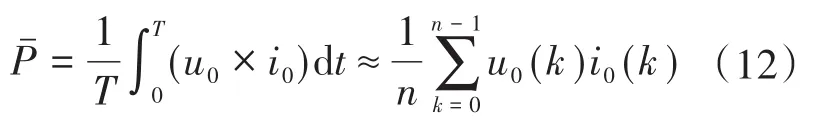

功率因数角的测量是本系统的重要环节。以下给出由R-L负载电压、电流瞬时值(采样值:u0(k),i0(k))求取功率角的方法[3]。首先计算负载电压、电流的均方根值:

式中:u0(k),i0(k)分别为检测所得到的负载电压、电流序列值,k=0,1,…,n-1;U0-rms,I0-rms分别为u0,i0的均方根值。

再利用电压、电流瞬时值计算平均功率,即

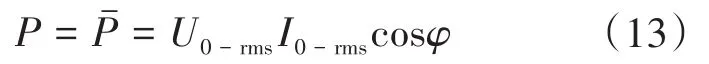

由于平均功率即为有功功率,考虑正弦有功功率表达式,则有:

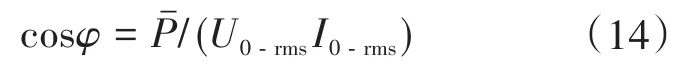

或改写为

可见,由式(11)即可测得功率因数。考虑最终关心的是功率因数角,可通过制作反余弦函数表查出所测得的负载功率因数角φ。本控制方案需要根据φ控制SCR的通断时刻,故系统可在自学习程序中根据式(11)~式(14)实现负载功率因数角的辨识。

5.2 傅里叶积分法

功率计算法的基本原理是基于电压、电流均为纯正弦条件下得到的,而事实上,电压、电流均含有不同程度的谐波畸变,因此采用傅里叶积分法[4]会得到更精确的测量结果。该方法首先对采样的电压、电流进行数字傅里叶变换得到它们的基波分量表达式,然后再由表达式求取角度。傅里叶变换剔除了逆变器非线性、直流分量、传感器零点漂移、干扰及谐波含量等因素,所辨识出的等效负载更接近实际值。

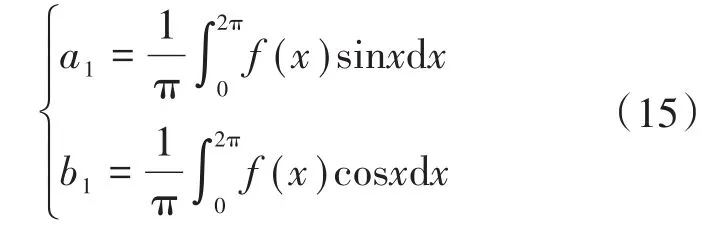

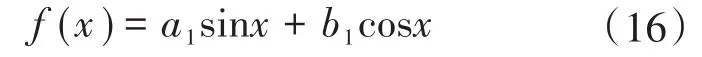

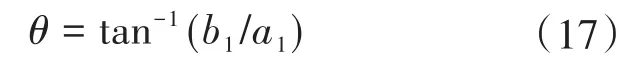

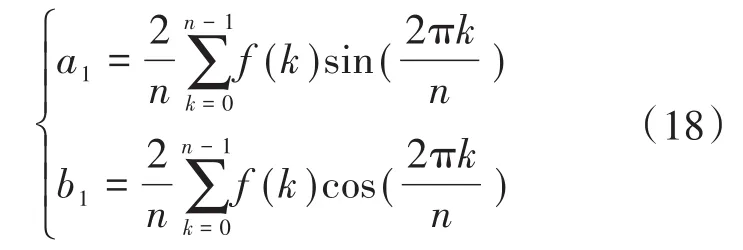

根据傅里叶变换,对任意周期函数f(x)在360°内的采样值作如下计算:

f(x)的表达式为

其相位角为

将式(15)改写为差分累加算式:

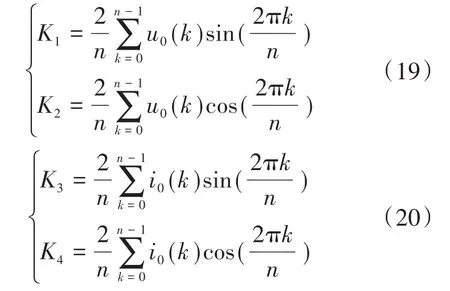

对u0(k),i0(k)按以上通式可写成:

式中:n为电流、电压的2π周期内采样数据个数(由于被测信号函数的奇偶性不确定,故不宜采用半周期采样数据计算);i0(k)为1个周期内逆变器输出电流采样值;u0(k)为1个周期逆变器输出电压采样值。

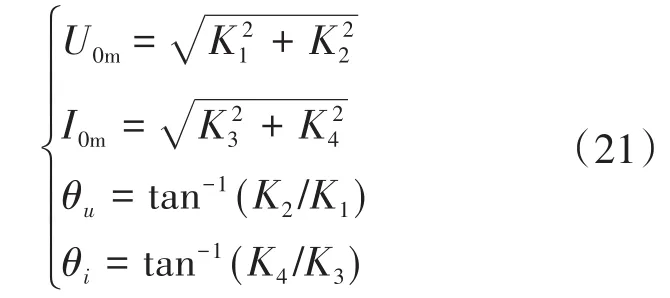

求得电压、电流基波的幅值和相角:

式中:U0m为电压基波幅值;I0m为电流基波幅值;θu为电压角度;θi为电流角度。

求取角度差得到功率因数角:

傅里叶积分法对方波、三角波等任意周期信号的角度测量均适用。实验表明,该方法比平均功率计算法的效果好得多。

6 L-C滤波器对变压器原边电压的影响

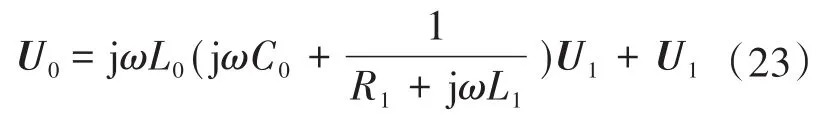

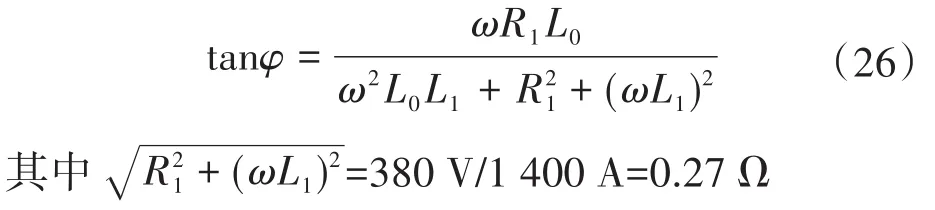

参考图6所示的电路,根据KVL,KCL定律求得方程:

变换得:

若已知L0=20 μH,C0=400 μF,ω=314 rad∕s,根据系统控制需求可知,输出电压和电流的有效值分别为380 V和1 400 A。

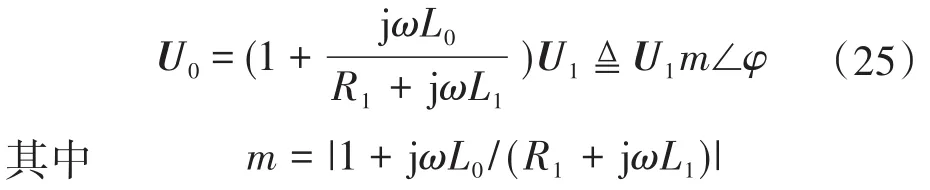

在计算中发现,ω2L0C0=0.000 788 768,对计算结果影响很小,故可忽略,此时式(24)简化为

由式(25)可知:

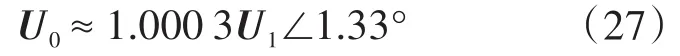

式(26)中ω和L1均为常数,当R1减小时,ωL1增大,tanφ减小。为确定φ的范围,分别考虑纯阻性、阻感比为1和纯感性负载3种情况下U0和U1的关系。

1)当变压器等效负载为纯电阻时(L1=0),根据输出电压电流有效值可得到电阻R1=U1∕I1=0.27 Ω,根据式(25)计算可知:

2)当变压器等效负载阻感比为1时,即R1=ωL1=0.190 9 Ω,根据式(25)计算可知:

3)当变压器等效负载为纯电感时(R1=0),可得到感抗jωL1=j0.27 Ω,由式(25)计算可知:

根据计算结果可知,纯阻性负载时,tanφ=0.0232;阻感比为1时,tanφ=0.0161;纯感性负载时,tanφ=0。根据前面分析,随着负载中阻性成分的减小,tanφ减小,即在阻感负载中0≤tanφ≤0.0232。结合实际情况,等效变压器负载中感性成分通常大于阻性成分,即阻感比小于1,那么0≤tanφ≤0.0161,此外φ应处于第一象限(0°~90°),故两电压间相位角有0°≤φ< 0.927°。

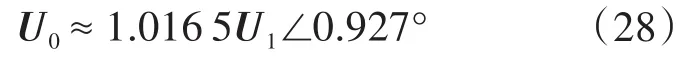

由于用户要求的角度精度为1°,故可直接以电压源U0的相位角为基准对SCR进行触发控制,避免直接检测输出电压U0所带来的困惑。图11给出的仿真波形也验证了该结论。

图11 滤波器前后电压仿真波形Fig.11 Simulated waveforms of voltage before and after filters

7 逆变桥非线性补偿

在输出电压较低时,IGBT的饱和压降、死区时间等会产生严重的波形畸变,带来逆变器的非线性,因此需要补偿。逆变器的非线性可通过自测试得到。以下给出具体实施方法。

7.1 传感器零点漂移测试

首先对电压、电流传感器的动态零漂进行辨识以便去除干扰。具体作法是将参考信号uref=0,启动逆变器测得动态传感器漂移量(offsetU,offsetI)。

注:uref=0时,左右桥臂PWM均为50%占空比的方波,对应输出电压为0。此时测得动态零漂与待机时的零漂是不同的,这样做会更精确。

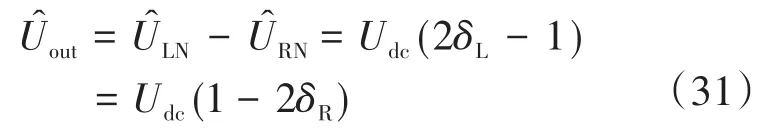

7.2 逆变器非线性测试

采用直流电流闭环方式在额定电流范围内采用多点电流给定(如采用n=30个电流水平)分别进行测试,测得逆变器输出电压。若系统无变压器原边电压(L-C滤波器输出电压),则逆变桥输出电压可用下列电压重构法得到,图12为输出电压重构模型。

图12 逆变器非线性测试的直流PWM模型Fig.12 DC PWM model for nonlinear testing of inverters

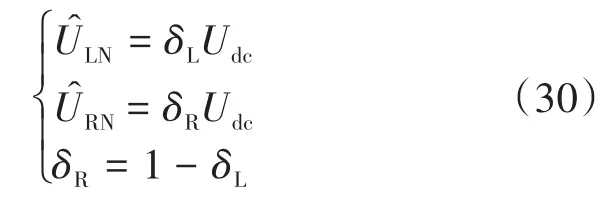

对于本系统,H桥左、右前臂参考信号反向的PWM方式的桥臂输出电压重构算法为

输出电压为

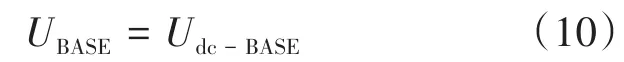

考虑式(10)定义的输出电压基准值,则式(31)可转化为标幺化形式为

式中:Udc-BASE为额定直流电压或直流电压基准,对本系统Udc-BASE=540 V;上标“pu”表示对应变量的标幺化值,输出电压标幺值可直接用于系统控制。

注:1)在线性调制区用参考指令代替重构电压是可以的,但要考虑不同的PWM规则所产生的基波增益(SPWM,SVPWM,HIPWM的基波输出增益不同)。在非线性过调制区指令重构已不适用;2)输出若系统配有变压器原边电压检测也可代替输出电压重构;3)对重构电压进行傅里叶系数提取可获得输出电压基波有效值(峰值)的显示。

通过多点电压、电流采样可得到逆变器的U—I曲线,再从U—I曲线采用线性回归法提取非线性误差电压曲线Δu(i)。显然,Δu(i)是电流的函数。获得逆变桥误差特性后可从原始参考信号中叠加误差曲线,通过反校正方法使输出电压的非线性得以补偿。

7.3 负载特性测试

系统除了受逆变器自身的非线性影响外还受负载(R-L)的非线性及电网的阻抗特性的影响。对于闭环工作方式,负载的非线性及电网特性可以得到补偿,但对于本系统用于测试的开环模式而言,必须对此进行补偿。具体做法是采用电流闭环方式对不同电流水平下的电压指令及负载功率因数角采集,得到系统U—I曲线及φ0—I曲线。系统工作时按照电流指令查找U—I曲线得到指令电压幅值,查找φ0—I曲线得到指令电压的初相位角φ0。图13给出了本装置在额定电流40%之内的实测特性曲线。

图13 典型的负载U—I曲线及φ0—I曲线Fig.13 Typical load U—I curve and φ0—I curve

可见,电压特性线性度较好,但有约为10 V的偏移量;而负载角的非线性比较明显,且电流越大、负载角越趋近于恒定。

图14给出了带非线性补偿及负载特性补偿的控制系统模型。其中闭环方式用于对输出电流无动态要求的连续工作方式;开环方式用于断路器无动态可控周波正弦电流测试。

图14 带非线性补偿及负载特性补偿的控制策略框图Fig.14 Control strategy block diagram with nonlinear compensation and load characteristic compensation

8 实验

8.1 硬停机与软停机

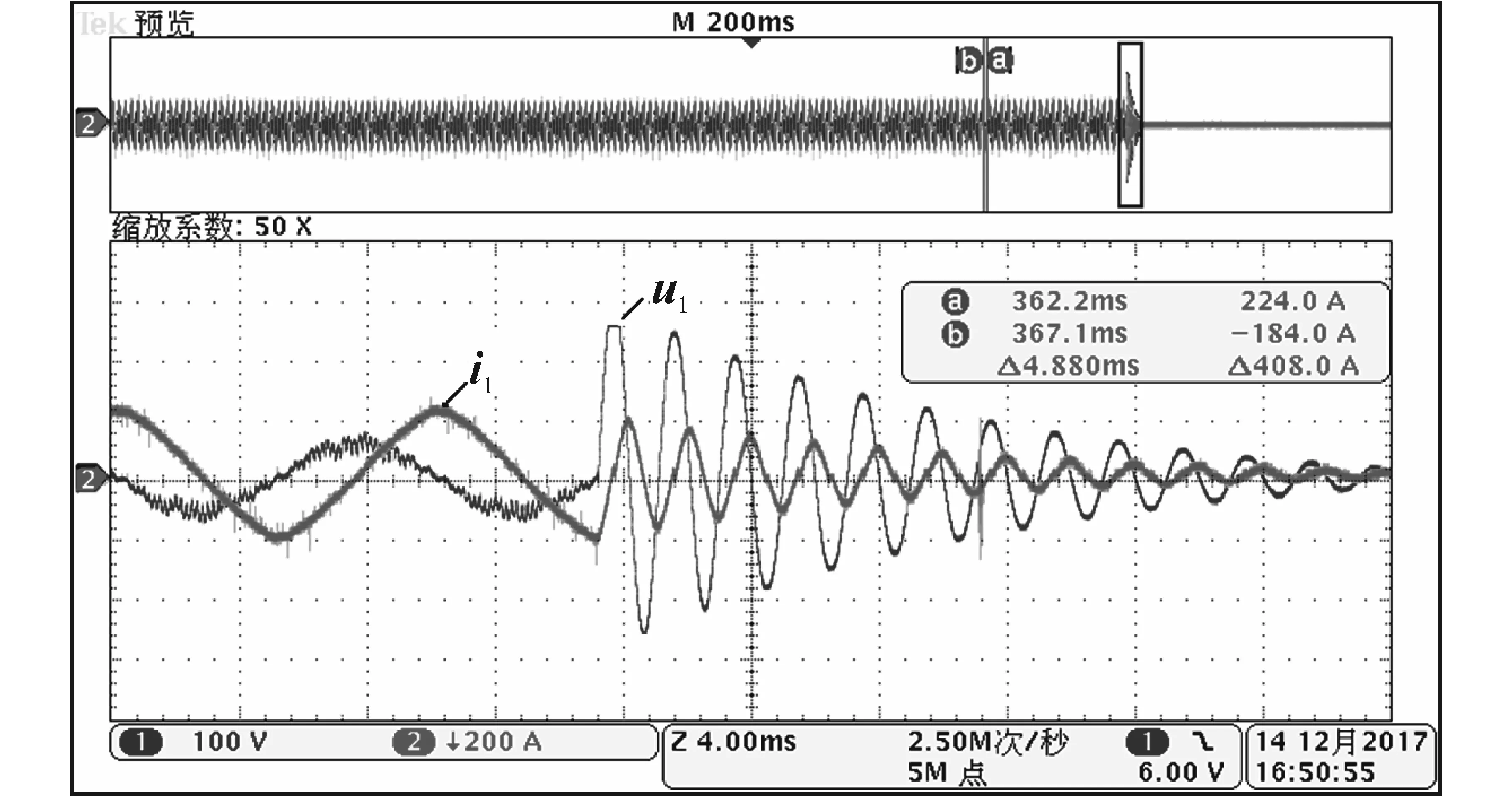

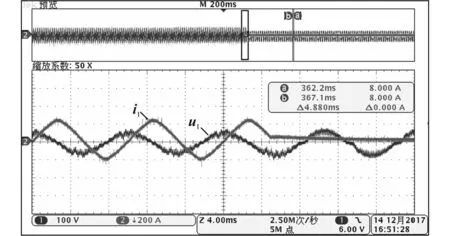

若此用直接关断IGBT驱动信号的硬停机方式,由于滤波电感L1电流非零,续流过程电感两端会产生较高电动势,并引起输出电压震荡,也破坏了被测电流整周期输出。为解决此问题,系统采用软停机方式,即停机前先封锁输出晶闸管,待输出正弦电流过零时晶闸管自然关断,然后再关断IGBT驱动。图15和图16分别给出了硬停机和软停机输出波形。

图15 硬停机电压电流震荡波形Fig.15 Voltage and current waveforms of hard shutdown

图16 软停机电压电流波形Fig.16 Voltage and current waveforms of soft shutdown

实验主电路由2组带LC滤波的H桥并联组成,共同为85 μH电感负载供电。实验波形及数据在低电压、大电流条件下测得。可见,硬停机时输电压会产生较高的震荡,而采用软停机控制时输出效果非常理想。

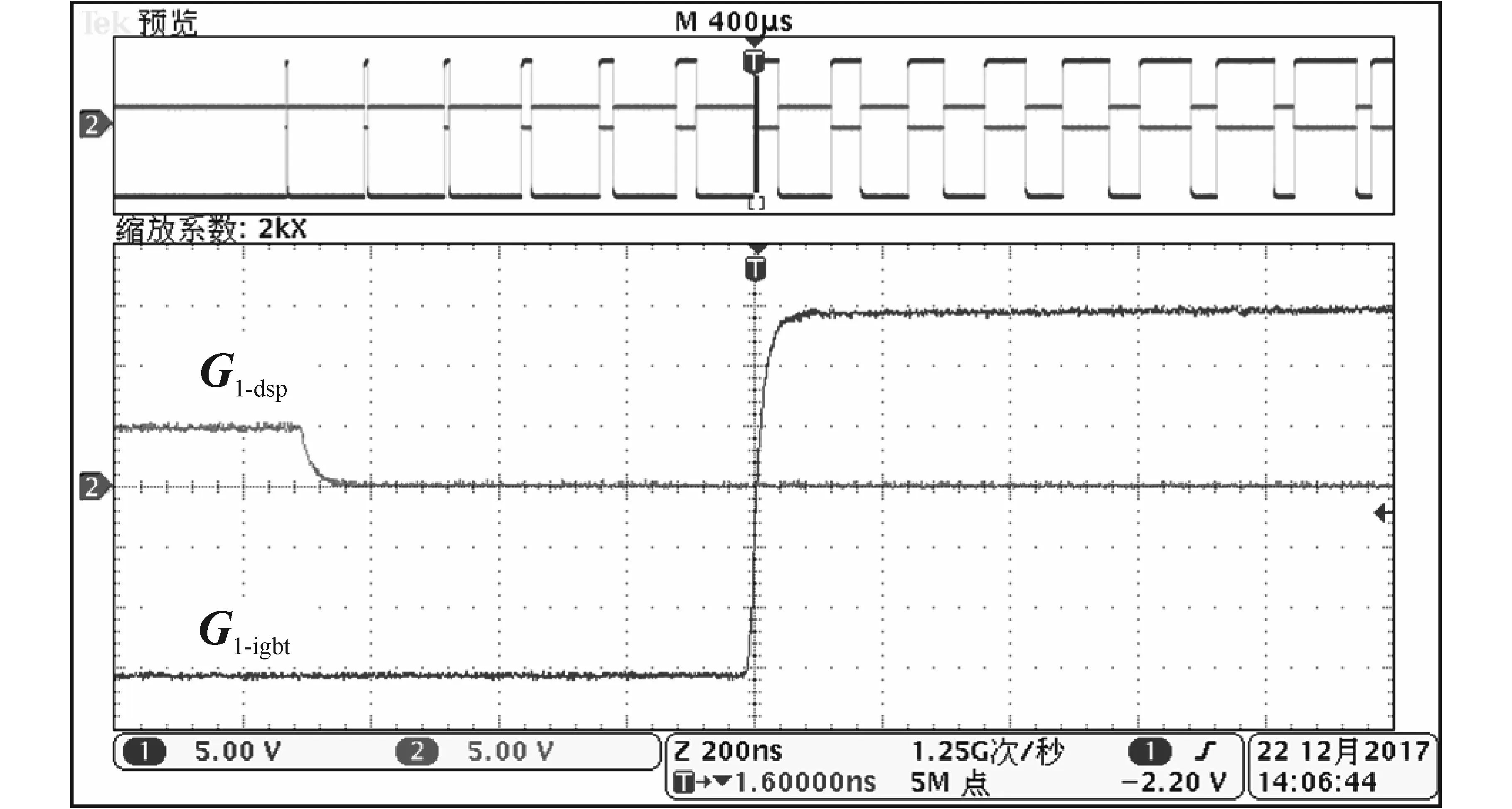

8.2 IGBT驱动信号

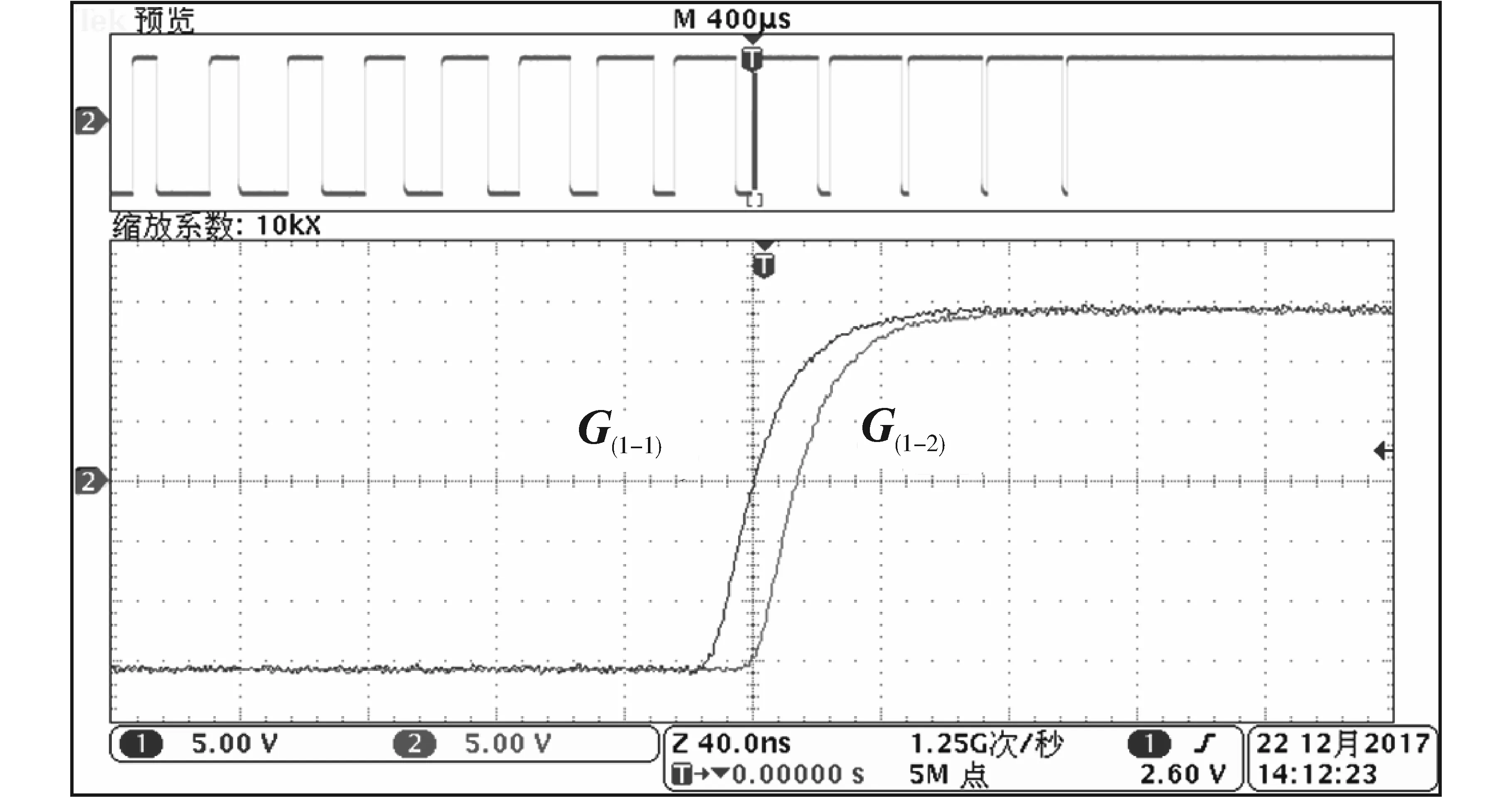

1)光纤延时。图17为IGBT导通时光纤前后驱动信号比较。从图中可见,光纤延时约为700 ns。

图17 光纤传输前后驱动信号(导通)Fig.17 Driving signal before and after optical fiber transmission(conduction)

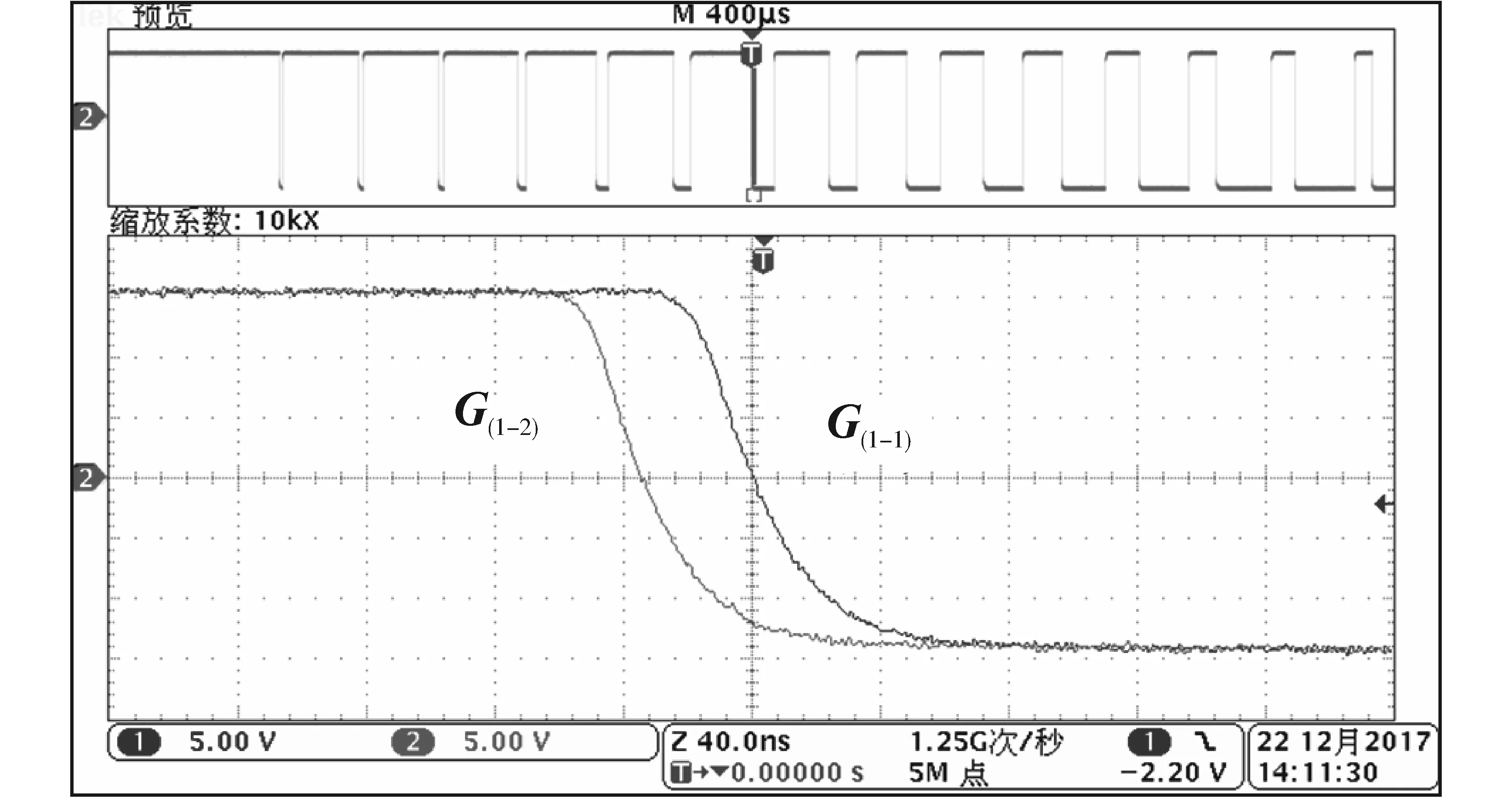

2)并联IGBT的驱动信号延时。同一组并联IGBT信号延时主要由光纤延时及驱动芯片延时的分散性所造成。图18、图19分别给出了同组并联IGBT导通和关断驱动波形比较。

图18 2个并联IGBT导通时驱动信号Fig.18 Driving signals when two parallel IGBTs switched on

可见,并联IGBT的延时约为40 ns,远远小于IGBT的动作时间,因此可以忽略。

图19 2个并联IGBT关断时驱动信号Fig.19 Driving signals when two parallel IGBTs switched off

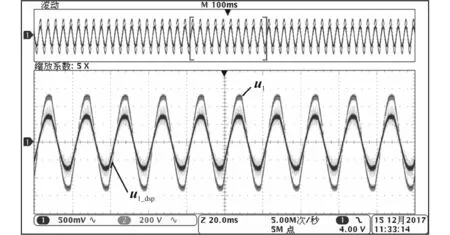

8.3 输出电压u1采样延时

图20给出了系统实际输出电压u1与DSP采样信号(示波器交流档测得)波形。从图中可见,逆变电源经L-C滤波后的输出电压u1与其采样信号相位基本一致,无明显延时。

图20 输出电压u1及其采样信号Fig.20 Output voltage u1and its sampling signal

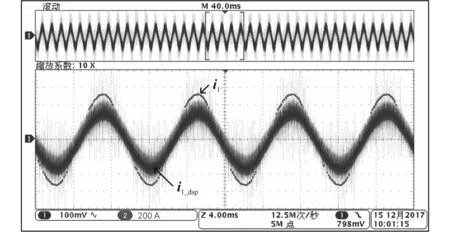

8.4 输出电流i1采样延时

图21为系统实际输出电流i1与其DSP采样信号(示波器交流档测得)波形。从图中可见,输出电流i1与其采样信号相位基本一致,无明显延时。

图21 输出电流i1及其采样信号Fig.21 Output current i1and its sampling signal

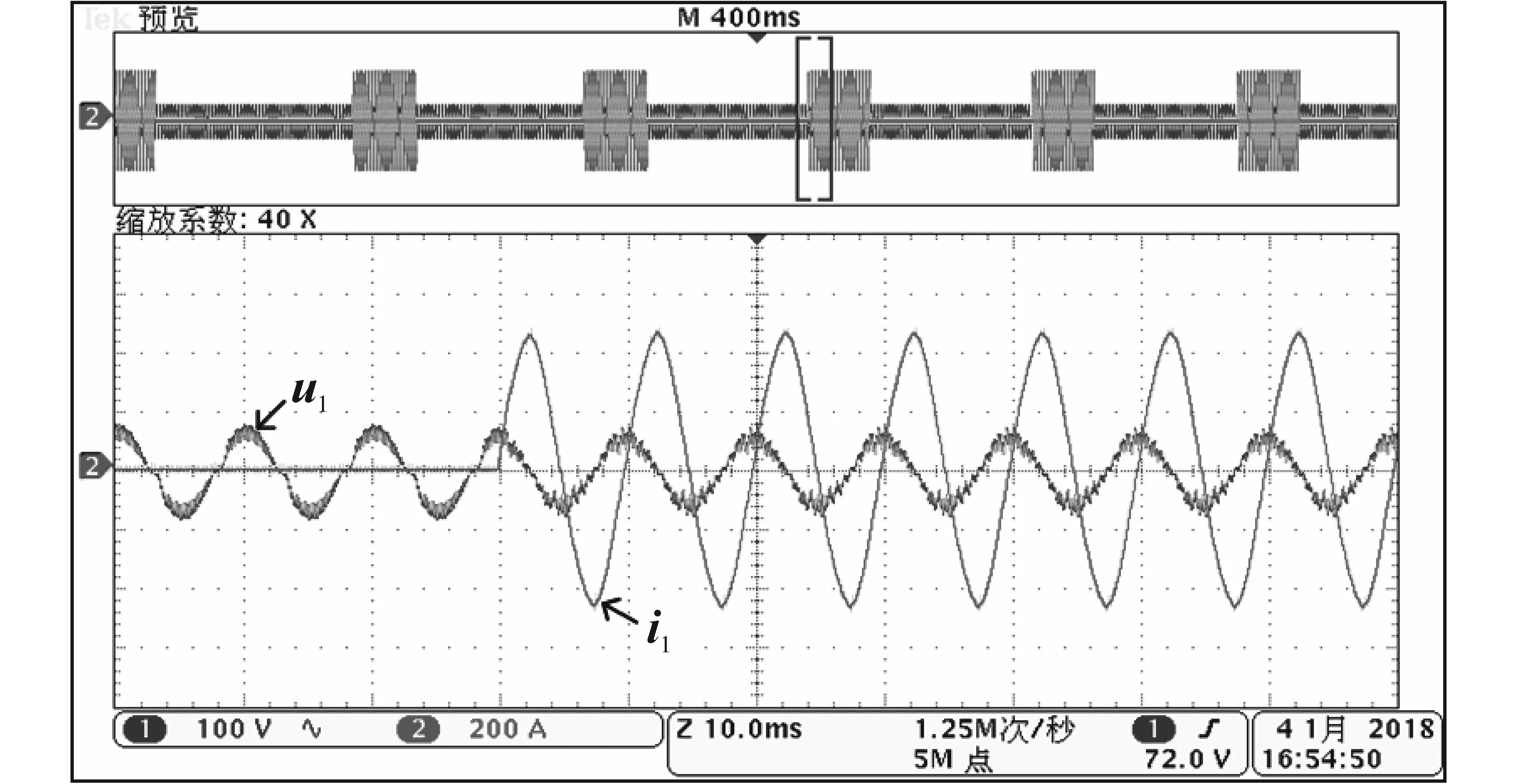

8.5 按负载角投切负载实验

图22给出本系统按照负载角φ触发SCR投切负载时的输出电压u1和电流i1波形。

可见,输出电流为较理想的纯正弦波形,其有效值约为320 A。

图22 按φ触发时输出电压与输出电流波形Fig.22 Output voltage and current waveforms triggered according to φ

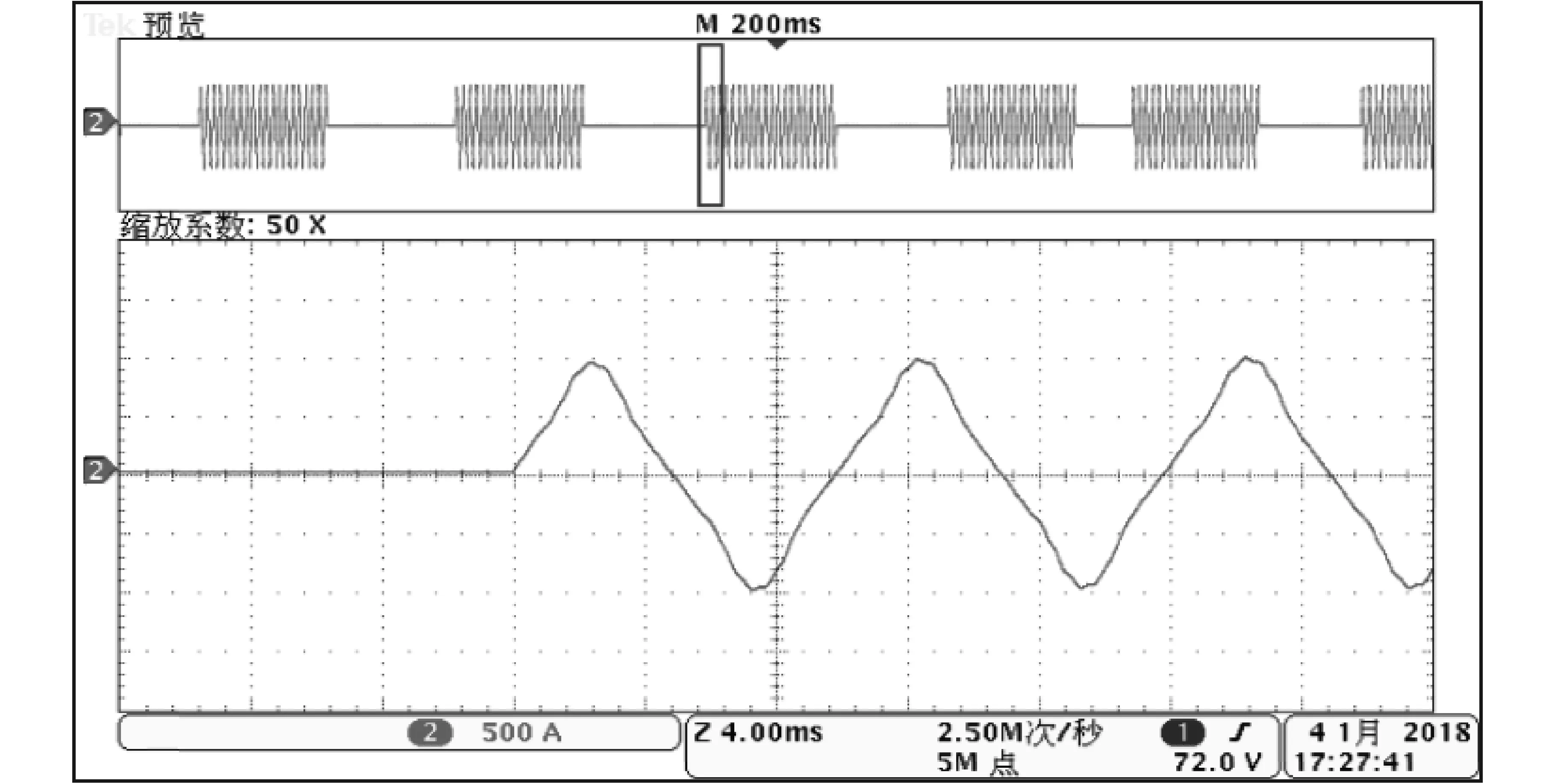

图23为有效值约707 A时的电流波形,电流波形畸变因负载电感饱和所致。

图23 输出电流i1波形Fig.23 Output current i1waveform

8.6 2组H桥输出电流均衡性

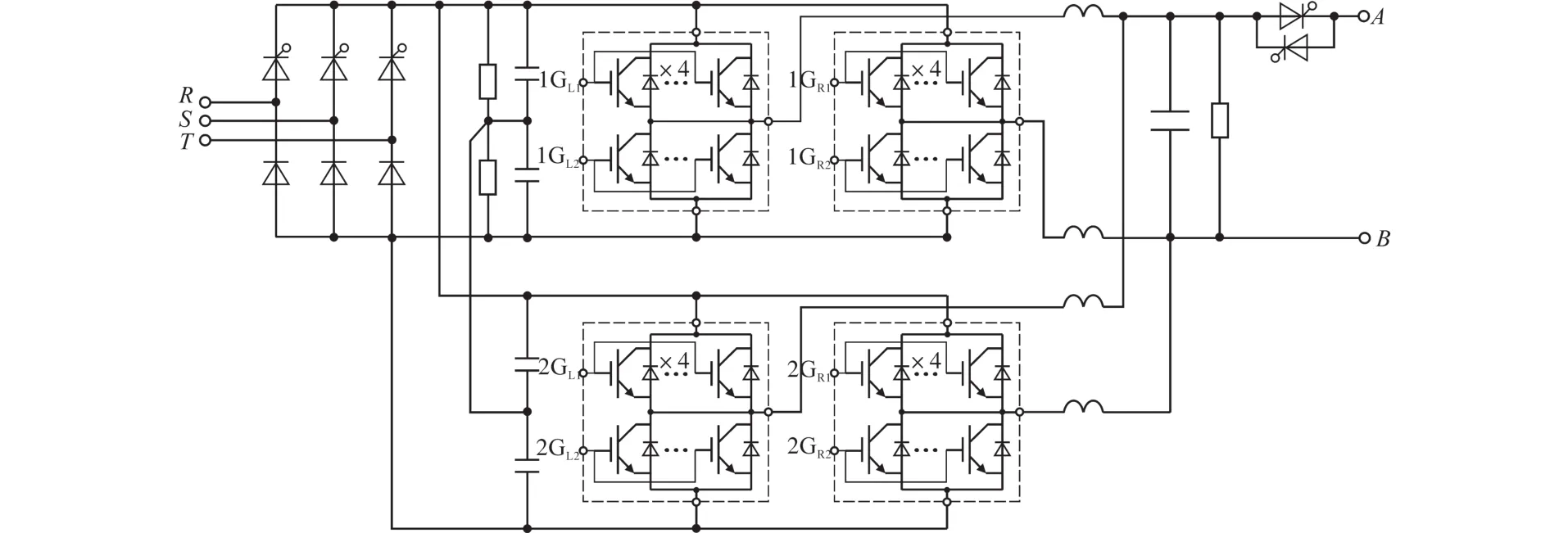

本系统额定容量为500 kV·A,输出电流较大,故主电路采用了2组H桥并联的拓扑结构,图24给出了系统主电路图。

图24 500 kV·A测试电源主电路拓扑Fig.24 Main circuit topology of 500 kV·A test power supply

表1给出了3种输出电压下的2组H桥输出电流有效值分配情况。对比发现,2组H桥的电流误差均在5 A范围内,达到了很好的均衡效果。

表1 2组H桥输出电流分配值Tab.1 Output current distribution values of two H-bridges

9 结论

1)按负载角φ投切负载时可得到从零点开始的无动态过程纯正弦电流波形。

2)LC滤波器对H桥输出电压相位的影响小于1°,故可用逆变器电压代替滤波后输出电压触发SCR。

3)软停机可避免停机时出现的电压振荡现象,保护电路元件。具体方法是停机前先停止SCR触发脉冲,依靠SCR自然关断,待电流自然过零后再封锁IGBT。

4)光纤传输延时及输出电压、电流信号采样延时均很小,故可忽略其对系统影响。

经过试运行测试,本文设计的电子电源可以满足断路器动作特性测试的要求,完全可以替代传统电工电源,为电子式断路器动作特性测试台的设计奠定了基础。