风力发电机组全功率试验台搭建及应用

2021-01-12

(山东中车风电有限公,山东 济南 250022)

随着传统化石能源的匮乏以及环境的日趋恶化,人们在努力寻找一种可再生、环保、清洁的绿色能源。近年来,风能已经成为最具有发展前景的可再生能源,2014年和2015年全球新增装机容量分别为52 GW和63 GW,新增装机容量逐年上升[1-2]。其中,中国2015年新增装机容量达到30 GW,占全球新增容量的48%,对全球风能的开发和利用起到了重要的推动作用[3]。

由于风力发电机组所受工况复杂多变,不确定性因素较多[4],在现场进行机组测试存在较大的困难以及安全隐患。因此,搭建一个功能完善、安全可靠的风力发电机组试验测试平台就显得尤为重要。很多机构和学者对风力发电机组试验台进行了研究。文献[5]介绍了一种4 MW的风力发电机组全功率试验台的设计方案,用于对4 MW风力发电机组的关键部件进行验证。文献[6]对大功率永磁同步发电机组交流传动系统的仿真技术进行了理论分析和仿真研究。文献[7]搭建了一个针对MW级机组的电网仿真平台,并对平台的硬件配置以及控制策略进行了详细介绍。文献[8]采用概率统计分布拟合与组合风速模型结合的方式进行风速优化模拟,然后与搭建的齿轮箱试验台进行联合仿真。文献[9]发明了一种基于自然风复杂工况模拟装置的风力发电机试验平台,该复杂工况模拟装置采用复杂的齿条联动结构,通过齿轮啮合传动相向运动来完成对不同风况的模拟。文献[10]利用Matlab与Simpack软件搭建了MW级风电机组联合仿真模型,结合实际的控制策略,对机组各外部激励与机械系统之间的相互作用关系进行了深入研究。

上述研究中的风力发电机组试验平台由于测试环境的限制往往忽略塔架和风轮对机组的影响,或者采用复杂的机械传动装置来对风轮和塔架的模态进行模拟。前者将导致试验台测试的准确性降低,后者存在成本高、精度难以保证等缺点。本试验系统在现有全功率拖动试验台的基础上,采用基于柔性多体动力学的LPV建模方法搭建风电机组的仿真模型,将机械实物装置与系统仿真模型相结合,对风机进行联合实时仿真测试,降低了试验台的搭建使用成本,增加了测试结果的准确性与可靠性。

1 整体设计

本文设计的风力发电机组全功率试验台是由物理真机和数字机组模型组成。其中物理真机包括主变压器、变频器、大功率拖动电机以及风力发电机组等,全功率试验台的实物如图1所示。数字机组模型包含典型风况模型、气动模型、结构力学模型,其中结构力学模型采用LPV建模方法,对叶片、塔架等柔性结构部件进行多体动力学建模,充分考虑了柔性部件振动对机组传动系统的影响。

图1 全功率试验台实物图Fig.1 Diagram of full power test bench

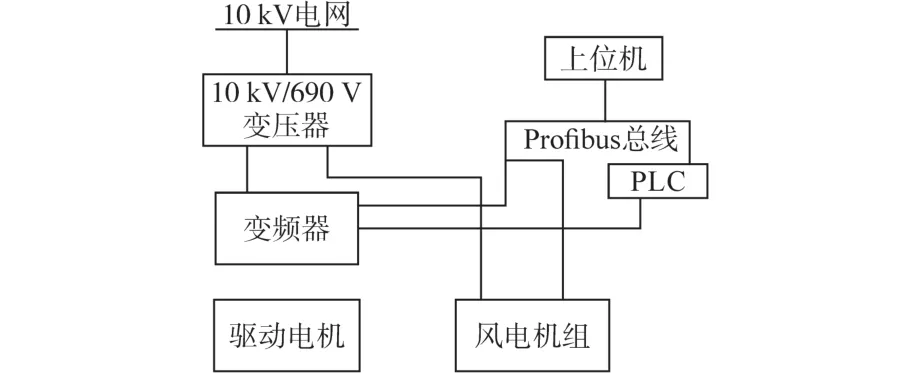

图2为试验系统结构图。由图2可知,整个试验台主要分为3个部分:上位机、PLC系统和全功率拖动单元。

图2 系统结构图Fig.2 Diagram of system structure

1)上位机。其主要功能为运行数字机组仿真模型、生成机组运行的各种工况、人机交互界面显示、采集测试机组的运行信息以及根据控制系统的运行数据输出转矩等控制信息。

2)可编程逻辑控制器(programmable logic controller,PLC)系统。该系统通过接收上位机的控制信号来对驱动设备和现场设备进行逻辑控制以及信号采集,完成对整个全功率试验台逻辑控制的协调工作,确保整个系统按照要求的控制信号进行工作。系统通讯采用Profibus总线形式。

3)全功率拖动单元。该单元是试验台的执行机构,主要由变频器、驱动电机、转矩传感器以及联轴器等部件组成。主要功能为接收上位机的给定信号,包括转矩、发电机转速、风速值等信息,通过变频器对拖动电机输出转矩拖动待测风机运行,待到一定转速时,进行相关的传动检查。

2 系统建模

2.1 风况建模

为了在工程环境下快速地对风速进行动态模拟,从自然界归纳出4种参数可调的经典风况模型,该风况模型包括恒速风、正弦风、阶跃风以及随机风[11]。这4种风速模型分别对应不同的测试场景:恒速风,用于对风电机组静态功率特性进行验证;正弦风,用于验证控制系统的跟随能力;阶跃风,用于验证系统的动态响应能力;随机风,用于模拟实际风场中的湍流风,采用随机噪声进行湍流模拟。

恒速风风速模型如下式:

式中:Const为常数值。

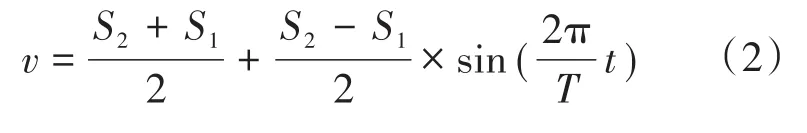

正弦风风速模型如下式:

式中:S2为正弦风速的最大值;S1为正弦风速的最小值;T为正弦风速的周期。

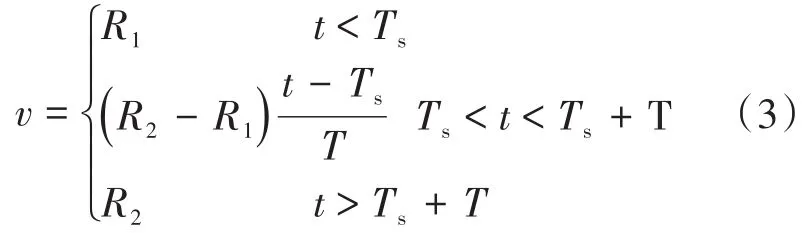

阶跃风风速模型如下式:

式中:R1,R2分别为阶跃风速的初始值和最大值;Ts为阶跃风开始时间;T为阶跃风的运行周期。

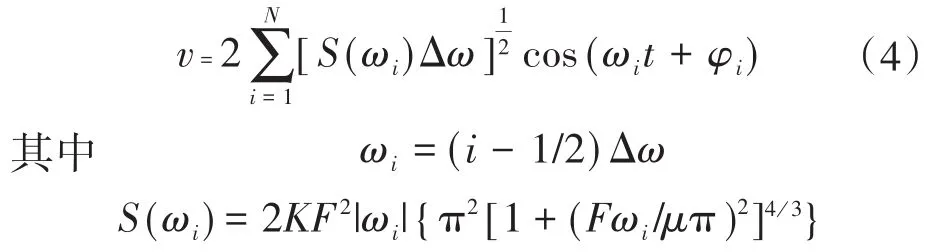

随机风风速模型如下式:

式中:φi为0~2n(n为自然数)的均匀分布随机变量;K为地表粗糙度系数,一般取0.004;F为扰动范围;μ为相对高度的平均风速;Δω为随机分量的离散间距;ωi为第i个分量的角频率。

2.2 空气动力学建模

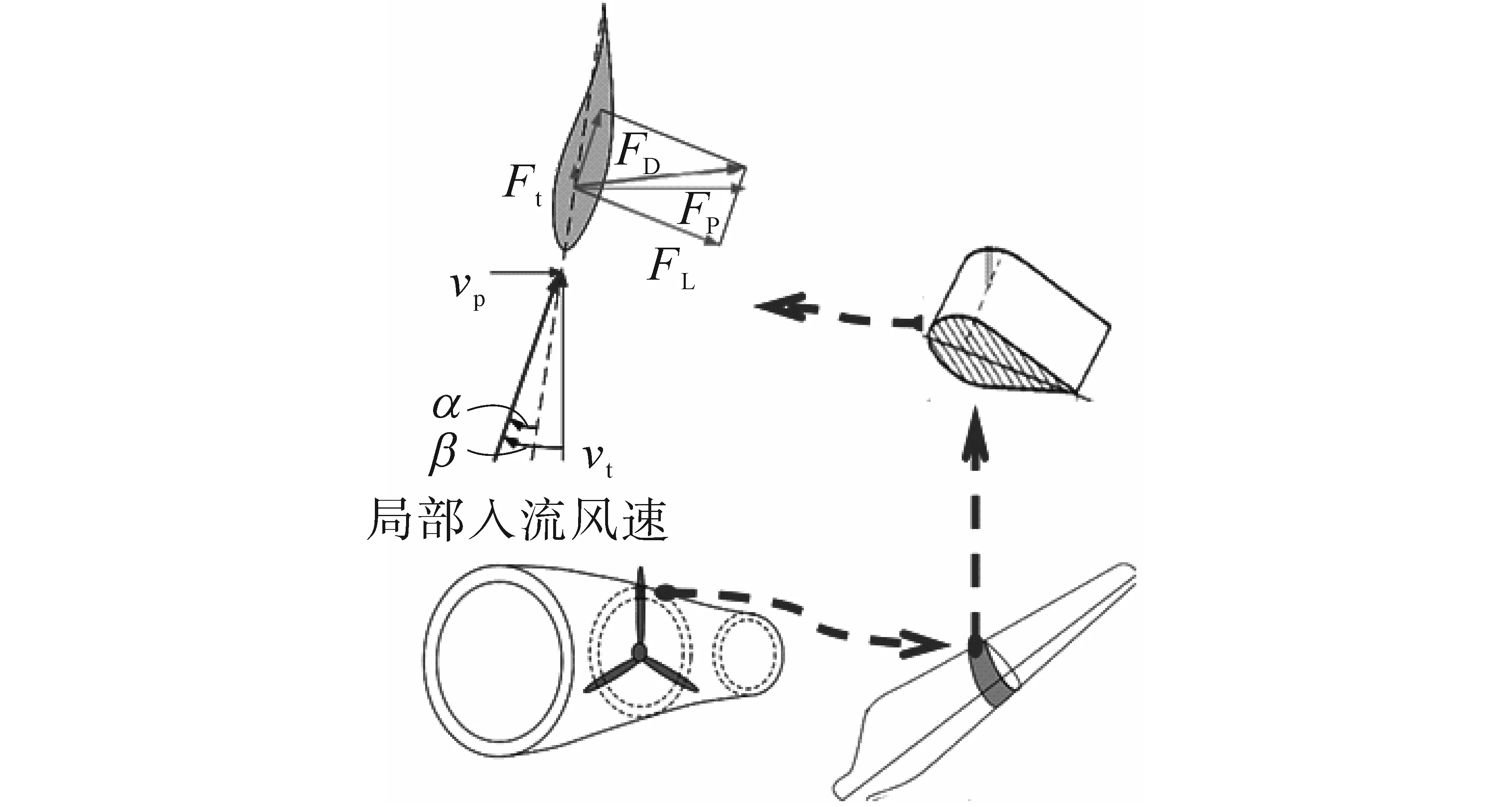

2.2.1Cp—λ法建模

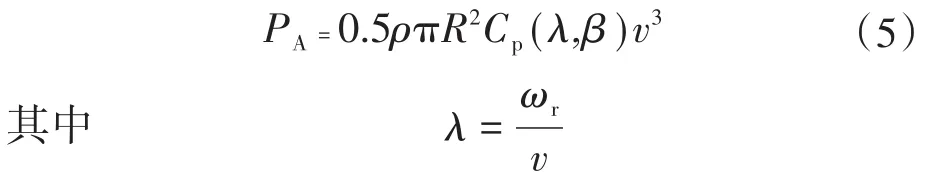

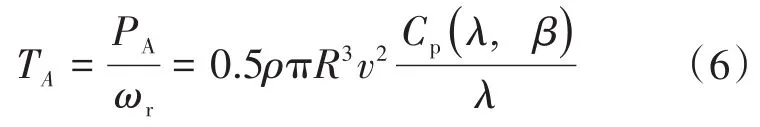

风轮是风电机组获取风能的重要部件,基于风轮的空气动力特征,来对风轮的气动性能进行建模,由空气动力学[12]可知,风力发电机组获取的机械能如下式所示:

式中:ρ为空气密度;R为风轮半径;Cp为风能利用系数;λ为叶尖速比;β为桨距角;v为风速;ωr为风轮转速。

风轮的气动转矩如下式所示:

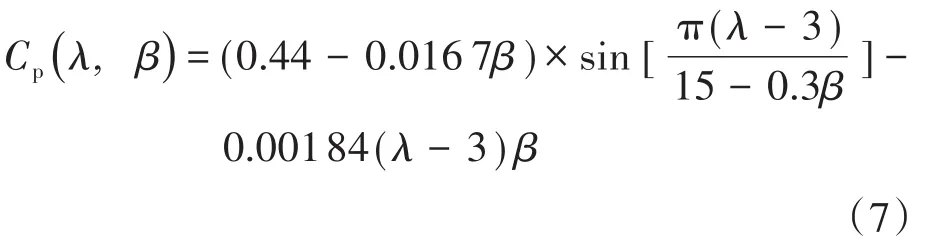

图3为Cp—λ曲线。由图3可知,Cp值是叶尖速比和桨距角的函数,由经验公式可以给出风能利用系数、桨距角和叶尖速比三者之间的关系:

由式(5)~式(7)可知,在已知风力发电机组的Cp—λ曲线的情况下,根据设置的风速、桨距角以及叶尖速比就可求出风机的风能利用系数Cp以及风轮的气动转矩。

图3 Cp—λ曲线图Fig.3 Diagram of Cp—λcurves

2.2.2 叶素动量理论建模

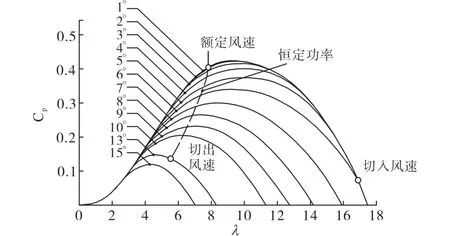

为了更加详细地描述作用在风轮上的空气动力,采用叶素动量理论对空气动力学部分进行建模。该建模方法的基本思想是:将叶片沿其展向分为很多叶素单元,或者称为叶段,每个单元扫略以后形成如图4所示的圆环。

图4 叶素单元图Fig.4 Diagram of bladed element

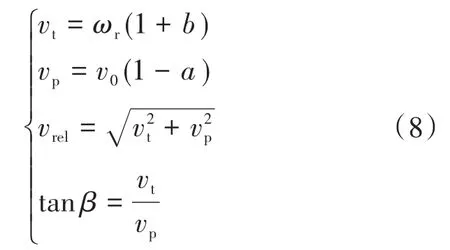

根据图4对叶素单元进行分析可得:

式中:ωr为风轮转速;r为叶素单元距离轮毂中心的距离;v0为来流风速;a,b分别为轴向诱导因子和切向诱导因子;β为入流角;vp为风轮平面处的轴向速度;vt为风轮平面处的切向速度的合成;vrel为叶片截面的局部入流风速。

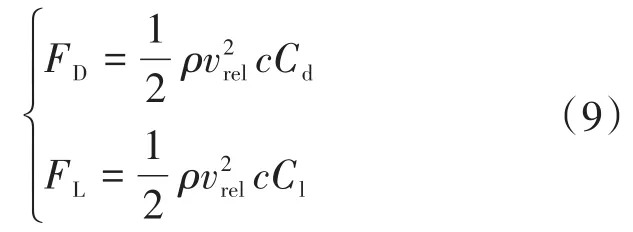

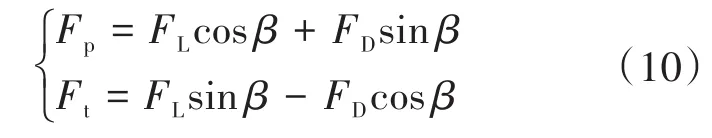

单位长度上的阻力和升力可由下式得到:

式中:FD为阻力;FL为升力;ρ为空气密度;c为弦长;Cl,Cd分别为升力系数和阻力系数。

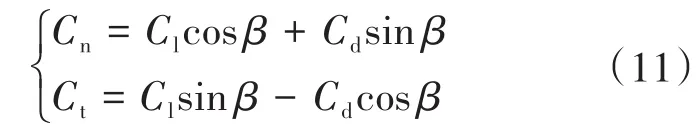

将升力和阻力投影到与风轮平面垂直和相切的方向:

式中:Fp为垂直于风轮面的力;Ft为平行于风轮面的力。

对公式(10)进行归一化,得到:

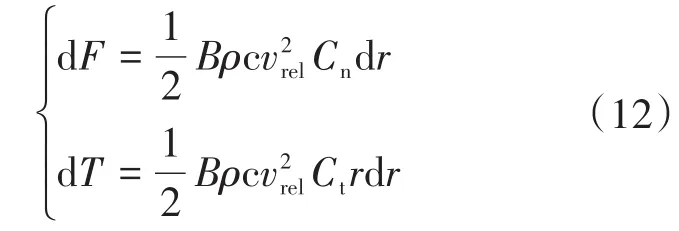

由叶素理论获取叶素单元法向力和转矩如下式:

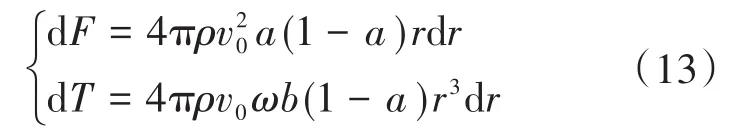

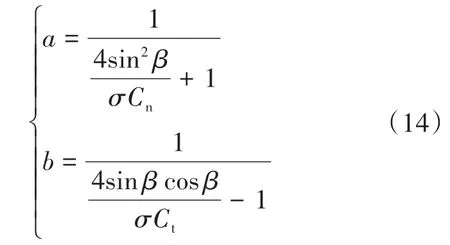

式中:dF和dT分别为厚度是dr的叶素单元上的法向力和转矩;B为叶片数。

由动量理论获取叶素单元法向力和转矩如下式:

将式(12)和式(13)联立即可获得轴向诱导因子和切向诱导因子:

式中:σ为实度,定义为控制体积中环形面积被诸叶片覆盖的比值。

根据上面的关系式可以通过迭代的方式求出轴向诱导因子和切向诱导因子,进而可以通过式(8)得到入流角β,然后就可以通过式(12)或者式(13)计算对应的力和力矩,沿着叶片展向进行积分求得总的力矩和推力的值。

2.3 结构力学建模

风轮直径以及塔架高度的增加,导致风力机的结构变得更加柔软,在运行中产生较大的几何变形,导致机组关键部件之间出现耦合振动。塔架、叶片以及传动链等柔性部件之间容易出现耦合,大大危害机组的安全运行。为了模拟风轮和塔架对机组的影响,需要采用柔性多体动力学的方法来对机组的叶片、塔架等柔性部件进行建模。

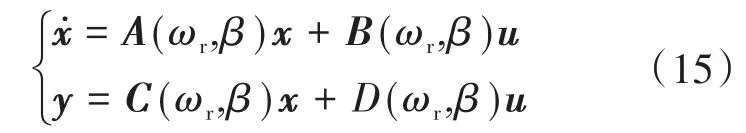

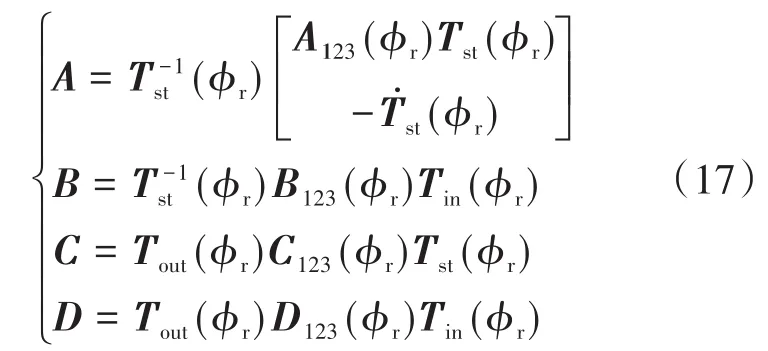

为了实现结构力学模型的实时运算,对风机的叶片、塔架等部件采用线性变参数(LPV)的建模方法。通过计算不同工作点上的一系列的线性模型,使所有可能的风轮转速与变桨角度的组合都得到计算[13]。在工作点之间,进行二维插值就可以得到风机的LPV模型,其状态空间方程如下式所示:

式中:x为输入变量;y为输出变量;u为状态变量;A,B,C,D为状态空间矩阵,系数矩阵是风速、桨距角和风轮转速等时变参数的函数;ωr为风轮转速;β为桨距角。

首先,采用柔性多体动力学[14]的方法对机组的塔架、叶片等部件进行建模。将建模对象分为多个杆单元,搭建非线性的动力学模型。然后基于雅可比线性化方法[15],针对每个杆单元,对风电机组非线性仿真模型进行线性化。

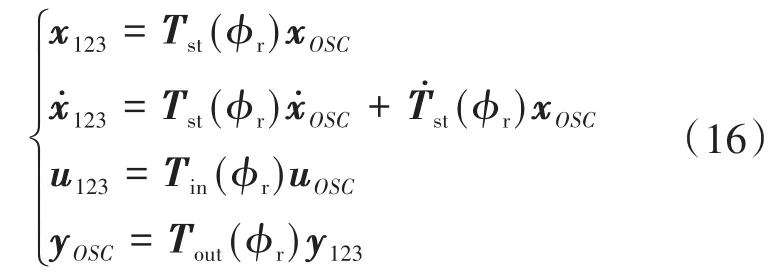

为避免风轮转速一定时,模型出现周期性重复计算,消除对风轮方位角的依赖,模型引入多叶片坐标系变换。通过在变换矩阵中引入风轮方位角变量,消除剩余模型中的风轮方位角,以实现对任意风轮方位角下的模型进行计算。物理坐标系(123)与多叶片坐标系(OSC)变换如下:

式中:T为坐标变换矩阵,下标st为状态变量之间的变换,in为输入变量,out为输出变量;φr为风轮方位角。

消除风轮方位角对系统矩阵的影响后,将多个杆单元的输入输出参数进行相互对接,消去中间项,可得到整个风电机组的状态空间方程[16]:

式中:A123,B123,C123,D123为物理坐标系下的系数矩阵。

3 系统测试

该试验台能够模拟不同的工况信息,满足机组装机前的各种测试要求,确保机组装机后的安全稳定运行。以型号为CWT2000-D110-H90的双馈风力发电机组为例进行测试分析,其基本参数为:风轮直径110 m,轮毂高度90 m,切入风速3 m∕s,切出风速25 m∕s,额定风速11 m∕s,发电机额定转速 1 750 r∕min,发电机并网转速 1 100 r∕min,额定功率2 000 kW。

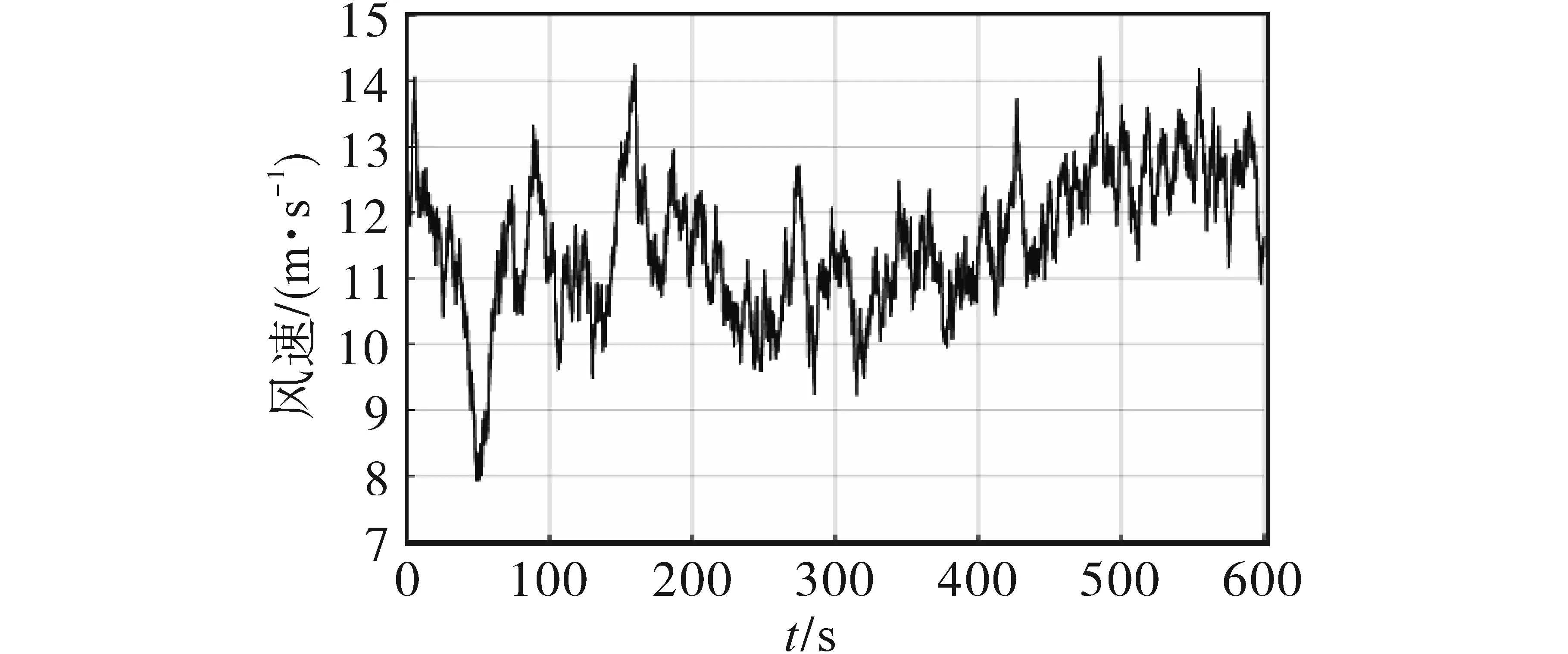

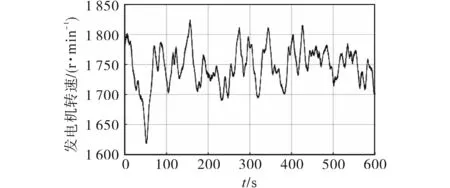

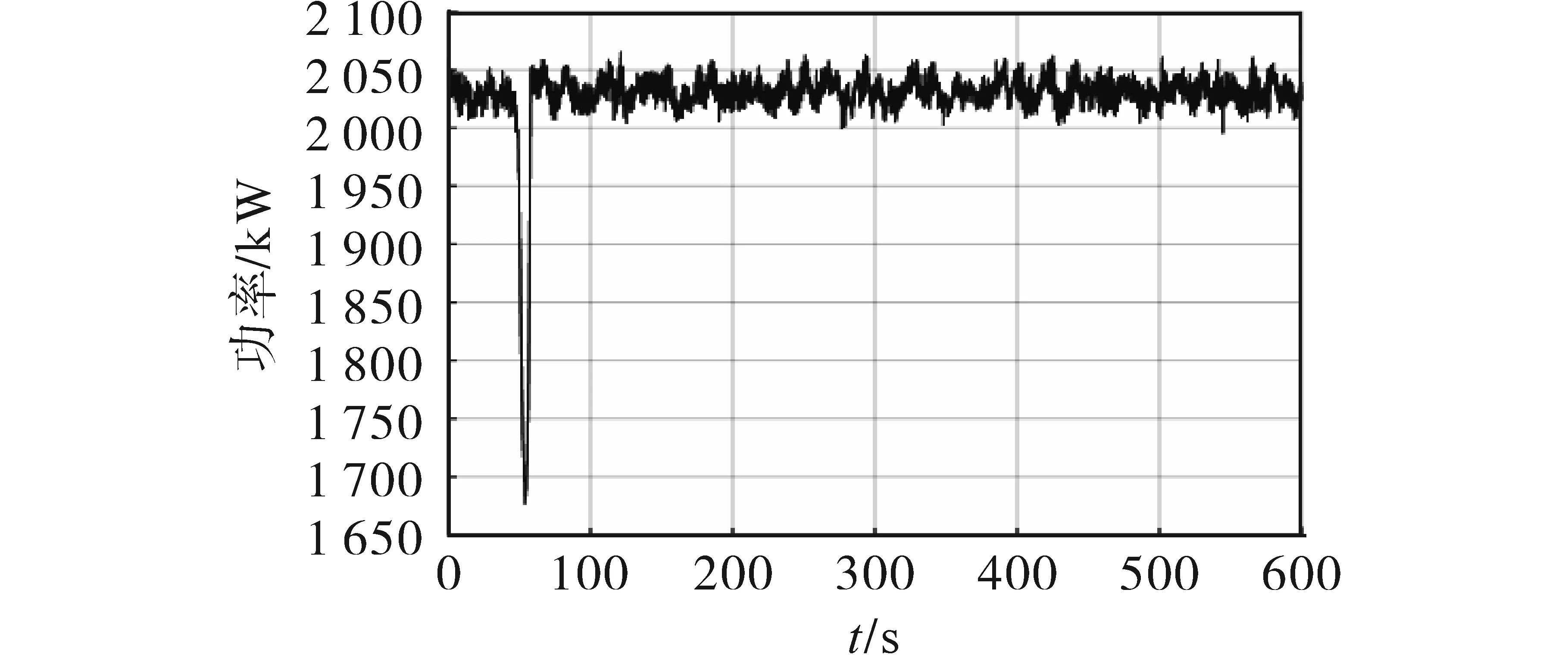

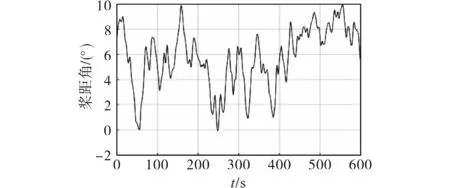

图5为风况模型模拟的来流风速,可以看出,风速在平均风速11 m∕s上下随机波动,很好地模拟了实际的湍流风波动情况。图6为测试机组在模拟风速下发电机转速的曲线图,可以看出,机组转速随着风速波动,在超过额定风速后,发电机转速在1 750 r∕min附近波动。图7为机组输出功率的变化情况,可以看出,当风速达到额定值后,机组功率输出保持恒定。图8显示了风机叶片桨距角给定值的变化情况,可以看出,机组的桨距角能够随着模拟风速的变化而变化。

图5 来流风速Fig.5 Diagram of wind speed

图6 发电机转速Fig.6 Diagram of generator speed

图7 发电机输出功率Fig.7 Diagram of generator outputpower

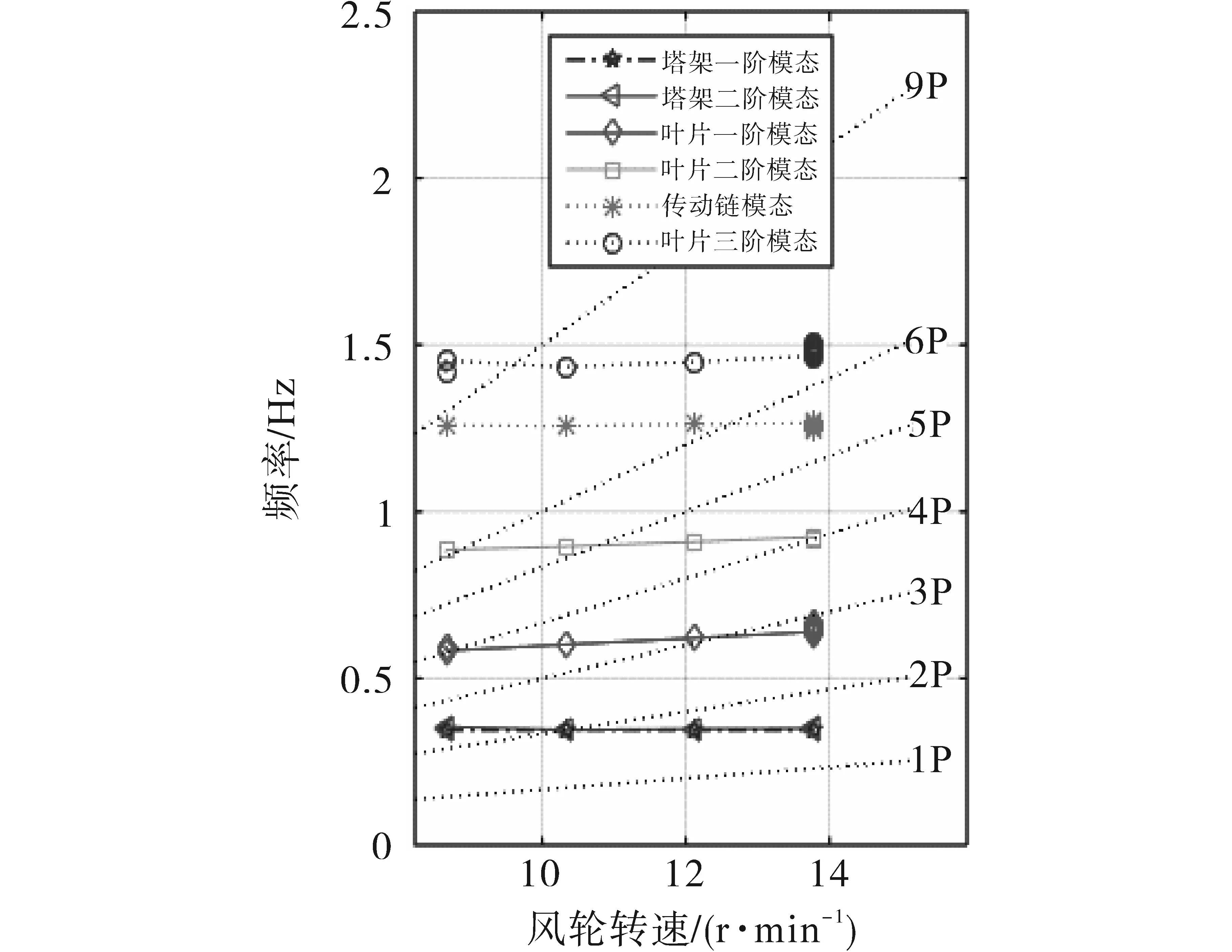

图9为机组的模态坎贝图,可以得到测试机组关键部件的模态曲线,从中可以看出风机的传动链、叶片以及塔架的频率相距较近,容易造成共振,危害机组安全。图10为机组发电机转速的频谱分析曲线,从中可以看出该转速频率信号中明显存在塔架模态和风轮模态,说明该测试系统能够在不添加额外硬件的情况下有效的模拟风轮和塔架模态对机组传动链的影响。

图8 叶片桨距角设定值Fig.8 Diagram of pitch angle set value

图9 机组坎贝图Fig.9 Campbell Diagram of wind turbine

图10 发电机转速频谱分析图Fig.10 Diagram of spectrum analysis

4 结论

本文针对大功率风力发电机组全功率试验台进行了试验研究,搭建了真实拖动系统与数字模型相结合的测试系统,对物理真机的系统结构以及数字模型的建模原理进行了详细介绍。最后在型号为CWT2000-D110-H90的双馈风力发电机组上进行了测试,测试结果证实进行联合实时测试的有效性,能够在不添加额外硬件的情况下完成对机组关键部件以及系统性能的测试,解决了目前一般拖动测试平台不能考虑叶片和塔架模态对机组影响的问题,提高了测试结果的准确性,保证了机组装机后的安全运行。本试验平台还可以为机组的设计以及调试提供可靠的参考依据和验证手段,满足机组并网运行的各种需求。