自装卸式驮背运输车的液压系统设计

2021-01-12侯广慧阮洪生

侯广慧,于 跃,阮洪生

(1.中车齐齐哈尔车辆有限公司大连研发中心,辽宁大连 116052;2.中车齐齐哈尔车辆有限公司物资采购部,黑龙江齐齐哈尔 161002)

0 引言

自装卸式铁路驮背运输车是笔者公司承担的国家铁路集团有限公司科技和信息化部科技研究开发计划课题《铁路驮背运输车及关键技术研究》(编号:Z2015-J005)的研究成果,采用柔性连接技术,车体可以横向偏转、升降,在平直站台上,半挂卡车可自行驶入驶出车体,是一种新型铁路货车,如图1所示。利用该车型成列编组运输,同时兼顾铁路运输和汽车运输的优点,是一种新兴的公铁联运模式。

图1 驮背车运输甩挂的半挂车车厢

1 驮背车的传动机构及动作解析

1.1 端部底架支撑机构

驮背车载货部分称为凹底架,与走行部上方的端部底架为活动连接。凹底架载重升降时,需将走行部分的弹簧减震装置闭锁,保证端部底架为刚性支撑,设置两个油缸支撑到钢轨上,称为端部底架支撑油缸。

图2 端部支撑油缸位置

该机构两个油缸属于机械同步,每次伸出动作时载荷分段变化。如图2 所示,伸出L1阶段(①~②),缸体(与端底架连接)不动,挂在活塞杆头的钢梁支架降落接触轨道;伸出L1+L2阶段(②~③),活塞杆不动,缸体驱动端底架及整个车体相对轨道升起,使原先被压缩的走行部悬挂弹簧还原,端底架与凹底架连接处开裂脱钩。

第一段行程,有杆腔承载支撑梁质量载荷,为负载荷。第二段行程,无杆腔承载,载荷随弹簧缓解量的增大而逐渐增大,最大为凹底架和载重货物的1/2 (重载时为50 t)。缩回时,也同样分2 个阶段变化,为伸出时载荷的反向变化。

1.2 移动滑台机构

凹底架偏转出轨道,端部底架外需有一个支撑梁支撑;凹底架一端降落到站台面时,该支撑梁需要移去,否则该横梁为汽车进出凹底架的障碍。如图1中1-1和1-2两个状态。该机构与工程机械的摆动支腿相似。驮背车上该支撑梁称为移动滑台,水平方向设置一个伸缩油缸,竖直方向设置一个支撑油缸。驮背车可在轨道的两侧分别完成装卸作业,故全车左右对称设置两个移动滑台机构。

移动滑台摆动展开,伸缩油缸载荷为摩擦负载或惯性载荷;支撑油缸伸出时为油缸无负载,保持滑台水平时承受静压支撑载荷,大约为车体自重及载重的1/4(大约25 t)。

1.3 凹底架升降机构

凹底架一端相对端部底架和站台升降,完成与端底架的解锁脱钩并降落到站台,图1 中1-2 所示。所有两侧分别设置升降油缸。两个油缸同步伸缩动作,无杆腔承载。最大载荷为凹底架自重及载重总质量的1/2(约45 t)安装在凹底架两侧。根据机构需要,该油缸整备安装位置不是行程的最大或最小位置,而是中间位置。如图3 所示。工作过程:位置②为安装位,从位置②到位置③,凹底架与端底架脱钩,具备旋转摆出条件;凹底架旋转完全转出端底架后,从位置③回缩到位置①,凹底架降落到站台平面,具备汽车驶进或驶出条件;反之为车辆复位动作,从位置①升到位置③,凹底架在移动滑台上升到规定高度,待凹底架旋转回与端部底架顺轨道方向对齐后,从位置③降落到位置②,凹底架落入端部底架的卡槽中,完成机械互锁。

图3 凹底架升降油缸的3 个位置

1.4 凹底架旋转

由一个低速大扭矩马达驱动一个链轮旋转,链轮带动一个拨叉带动凹底架在端部底架和移动滑台上左右摆动。旋转时负载为凹底架旋转端头与滑台的摩擦阻力,约15 kN。

2 液压系统设计

2.1 系统设计目的

设计一套经济性好、安全可靠性高、简单易维护的液压系统,实现驮背车装卸作业的要求。

2.2 系统设计难点

该系统的设计难点包括以下几点。

(1)机构及载荷变化复杂,整车只有凹底架旋转和凹底架升降两个动作装卸装载动作,其余均为辅助次要动作。存在负载大时流量要求大,负载小时流量要求小的情况,系统各机构液压功率差别巨大。

(2)铁路货车应用环境恶劣,小故障可能引发大的行车事故。设计中不推荐使用带传感器、行程开关等信号反馈的闭环回路。

(3)数量庞大的全国铁路通用货车行业相关从业者,几乎没有液压专业技能人才。将来的系统操纵者可能是每一个卡车司机,普遍培训的可能性小。故要求尽可能使用傻瓜式操作,否则没有应用市场。

2.3 设计计算

系统各机构计算相对简单,应用液压手册中基本的关于功率P、流量Q、压差ΔP、马达扭矩M、排量V、油缸推力F、油缸活塞面积S1及活塞杆面积S2等相互关系公式很容易求出。设计参数和相关计算结果如下。

(1)电动机:AC380 V,11 kW,1460 r/min;

(2)额定工作压力:20 MPa;

(3)液压泵排量:28 mL/r;

(4)液压油箱容积:150 L;

(5)滑台伸缩油缸缸径/杆径:80 mm/50 mm;

(6)其余3种油缸缸径/杆径:140 mm/100 mm;

(7)液压马达排量:1248 mL/r。

2.4 原理设计及难点处理

(1)采用单泵系统,按照凹底架重载上升时系统最大功率为电动机功率;恒功率自动变量方式,压力低时输出大流量,提升凹底架空载升起、端部底架支撑油缸伸出和缩回、滑台支撑油缸伸出和缩回的速度。

(2)滑台伸缩油路,负载最小,需要流量也最小。通过在油缸两腔回油路设置背压平衡阀,同时进油路上设减压阀,强制使泵口压力升到变量曲线末端,输出小流量。减压阀和背压平衡阀的压力值现场调整后锁定。用户不必进行调压。

(3)根据泵最大流量和马达最大速度,通过增大马达排量的方式获得合适的工作速度。马达工作压力大大低于系统压力。内曲线径向柱塞马达同一系列壳体大小相同,没有额外占用安装空间的同时,预留了较多的扭矩提升空间,满足结构变形或日久机构生锈等阻力异常增大的需求,可谓是一举两得。

(4)凹底架升降使用两个电比例阀叠加压力补偿器的方式,输出相等流量使两个油缸同步伸缩。同时,两个油缸又可分别动作,当发现同步误差较大时,可手动补偿位移。

(5)端部底架支撑油缸上无杆腔设液控单向阀,有杆腔设平衡阀。

(6)移动滑台伸缩油缸有杆腔和无杆腔均设有平衡阀,两侧调压不同,现场调整后锁定。

(7)移动滑台支撑油缸设双向液压锁。

(8)凹底架升降油缸设双平衡阀。

(9)液压马达上带驻车制动器,通过系统减压开启制动器。液压工作原理图如图4所示。

图4 液压原理图

2.5 方案实施

(1)液压泵、比例阀阀等关键元件采用进口品牌产品。

(2)液压锁、平衡阀采用知名品牌插装阀。

(3)管路接头采用进口品牌卡套式接头。

(4)钢管采用符合GB/3639-2009 标准的高精度无缝钢管。

(5)胶管采用不剥胶扣押式高压胶管。液压油箱使用不锈钢制造。

(6)过滤器、液位计等液压辅件采用国产知名品牌。

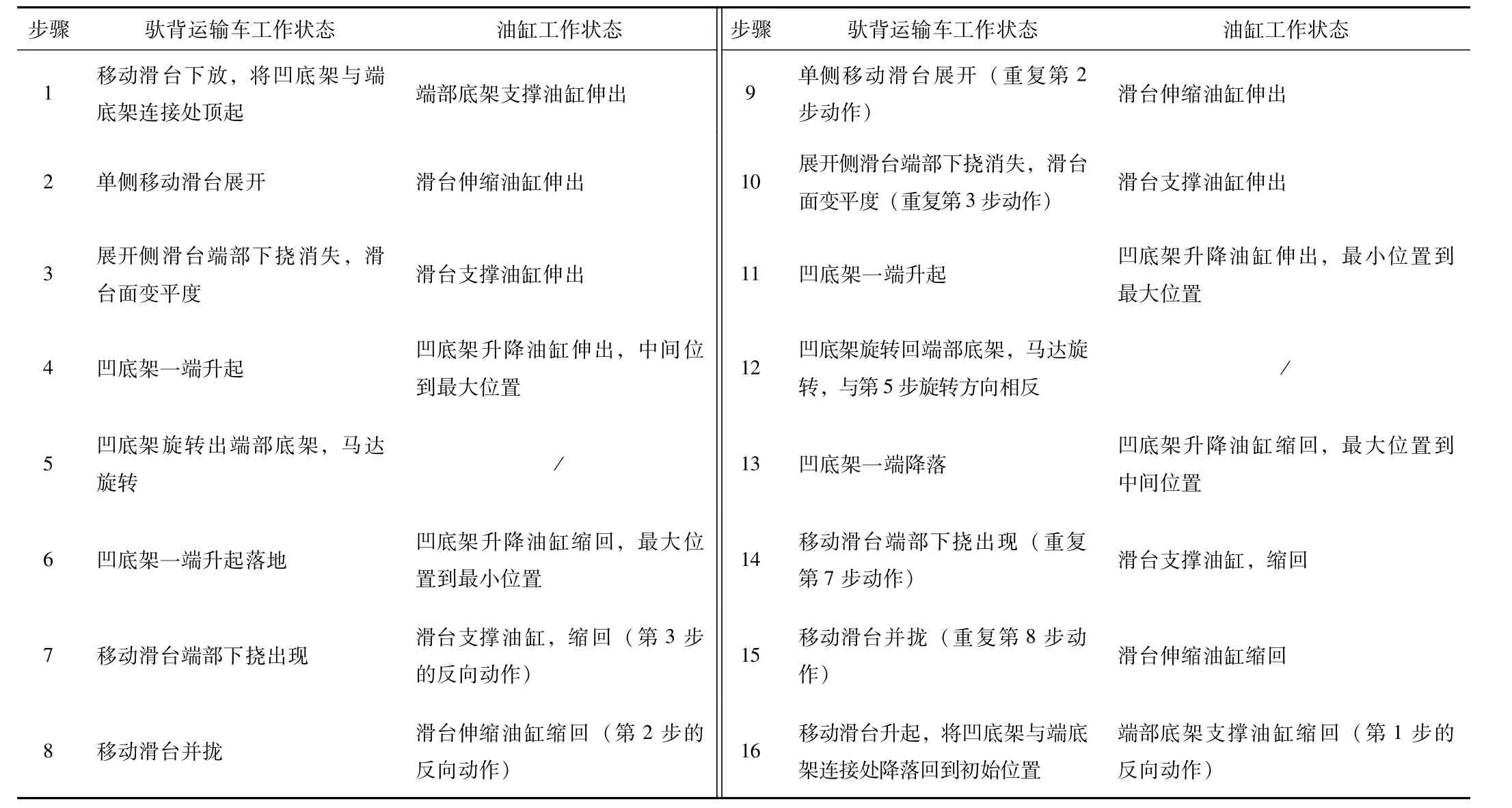

表1 驮背运输车工作循环周期表

2.6 试制试验

公司于2015年完成样车试制,并已经经过小批量运用考 验。液压动作由只能顺时针按步骤旋转的开关旋钮控制,不能逆时针转动,不可以跳步,基本实现傻瓜式操纵。

现场动作表明,每一步动作速度平稳、顺畅,经测试各机构工作速度与国外同类车型基本相近。不含卡车上下时间,平均一个装载作业周期不超过4 min,表1所示为驮背车装载作业周期的16个分步。

3 结束语

该液压系统设计简单合理、实用性强、成本控制合理、故障发生率低,符合当前国内铁路市场的使用需求,符合预定设计目标。