基于DSP的电动汽车用IPMSM 矢量控制系统设计*

2021-01-12陈方辉

陈方辉

(厦门城市职业学院,福建厦门 361008)

0 引言

受能源短缺、环境污染等问题影响,传统内燃机汽车的发展面临困境,节能减排、动力升级推动汽车技术不断创新,以电动汽车为特色的新能源汽车成为主要选择。而电机系统作为电动汽车的核心部件,直接关系到其性能和节能减排。内置式永磁同步电机(IPMSM)是高性能电机,与其他同容量的电机相比,它具有高功率密度、高效率、转矩脉动小和较宽的弱磁调速范围等一系列优点,是电动汽车驱动电机的理想选择[1-4]。

本文从改善电动汽车的使用性能出发,以内置式永磁同步电机为研究对象,设计一款基于高性能的TMS320F28335 DSP为控制核心的电机驱动系统,其主要由硬件电路和控制软件两部分组成。硬件电路主要包括IPM 驱动隔离电路、信号采样电路、系统保护电路;控制软件主要包括主程序模块和中断服务程序模块。最后,通过制作样机和实验,验证所设计的硬件电路和编写的控制软件的正确性、合理性和有效性。

1 永磁同步电机控制策略

考虑到电动汽车在性能、负载和工作环境等方面对电机的特殊要求,系统采用最大转矩/电流比控制(MTPA)和弱磁控制相结合的矢量控制策略。在低速时(基速以下),采用MTPA控制,让永磁同步电机在恒转矩区运行,以提高系统效率;在高速时(基速以上),采用弱磁控制,以拓宽电机的调速范围,实现高速恒功率运行[5-6]。

IPMSM控制系统原理图如图1所示,该系统采用速度-电流双闭环系统,外环为速度调节器,其输出经MTPA和弱磁控制器后作为电流调节器的给定输入,经电流调节器的计算,输出dq旋转坐标系的d轴和q轴电压分量Vd和Vq。经过Park逆变换,转化为两相静止αβ 坐标系的α 轴和β 轴给定电压分量Vα和Vβ,再利用空间矢量脉宽调制信号(SVPWM)控制三相逆变器,把直流输入电压VDC转换为三相交流电压VA、VB、VC,施加到IPMSM 三相定子绕组上,控制电机运行。

图1 IPMSM控制系统原理图

2 控制系统硬件设计

永磁同步电机控制系统的硬件构成包括主电路和控制电路两部分,主要由IPMSM、位置速度检测电路、电流检测电路、智能功率模块(IPM)和隔离驱动电路、DSP 最小系统等构成。硬件结构如图2所示。

图2 IPMSM控制系统的硬件结构图

系统运行时,DSP控制器通过相应的检测电路实时获取IPMSM的电流、转速、电压等信号,同时DSP控制器根据油门等输入信号通过矢量控制算法及SVPWM 脉宽调制产生PWM信号控制隔离驱动电路,触发IPM 工作,实现IPMSM按给定的转矩和转速运行。

2.1 DSP芯片

由于系统采用SVPWM 矢量控制技术,控制算法复杂,对控制器的运算能力要求很高。为满足系统实时运行性能要求,选用高性能的TMS320F28335 DSP 作为电机系统的控制核心。该芯片是TI公司推出的一款32 位高精度浮点型数字信号处理器,具有强大的控制和信号处理能力,能够实现复杂的控制算法,成本低,功耗小,主频可达150 MHz,具有更高精度操作的增强型控制外设以及更精确快速的AD 转换等资源。

2.2 IPM功率模块及驱动隔离电路

智能功率模块IPM考虑到耐压强度、额定电流以及开关频率等性能参数,选用三菱公司的PM600CLA060,其内部不仅集成了功率开关器件的栅极驱动电路,还有过流、欠压、过热、短路等故障监测电路,提高系统可靠性和安全性。主电路由6个IGBT模块组成,其受DSP输出的6路SVPWM信号触发控制,实现直流逆变为特定交流电,给IPMSM三相定子绕组供电。

为提高系统抗干扰能力,实现电平转换,在DSP 与IPM之间需加入电气隔离驱动电路,如图3 所示。隔离驱动电路由1个电平转换芯片SN74LVC4245A(3.3 V to 5 V)和6 个高速光耦ACPL-P480 组成。其中,PWM1~6 为DSP 芯片输出的PWM信号,光耦输出的UP、UN为IPM的驱动信号。

图3 IPM驱动隔离电路

2.3 信号采样电路

2.3.1 转子位置和速度检测电路

准确、可靠的转子位置检测是永磁同步电机进行磁场定向矢量控制的必要条件。另外,为确保电机运转平稳,也需要计算电机转速实现速度闭环反馈控制。本系统采用永磁同步电机自带的2500 线增量式编码器进行转子位置和转速的测量,其输出为差分信号,电压信号范围为0 ~5 V,故需对编码器输出信号进行电平变换(因DSP的QEP电压信号范围为0 ~3.3V)。光电编码器实时输出6 路差分信号,经差动、电平转换和整形处理后得到QEP-A、QEP-B 和QEP-Z 三路脉冲信号,输入到QEP模块中,经计算便可得到转速和转子位置信号。

位置和速度检测电路如图4 所示。其中,AM26LS32ACD芯片将差分信号转换成单极性信号,光电耦合器HCPL-2631起到电气隔离和电平转换作用,施密特非门SN74LS14D对光电耦合器输出信号进行整形,以便QEP模块能准确地捕获方波脉冲信号的上、下沿,确保转子位置检测的准确性。

图4 位置和速度检测电路

此外,光电编码器输出的初始位置差分脉冲信号U +、U-、V+、V -、W +、W -,经AM26LS32ACD 和HCPL-2631、SN74LS14D芯片进行滤波差分、电平转换、整形处理后得到U、V、W 三路脉冲信号,输入DSP 通用I/O 口,根据它们电平高低组合关系可对转子磁极位置进行初判,以确定电机转子的初始位置,解决电机起动困难问题。

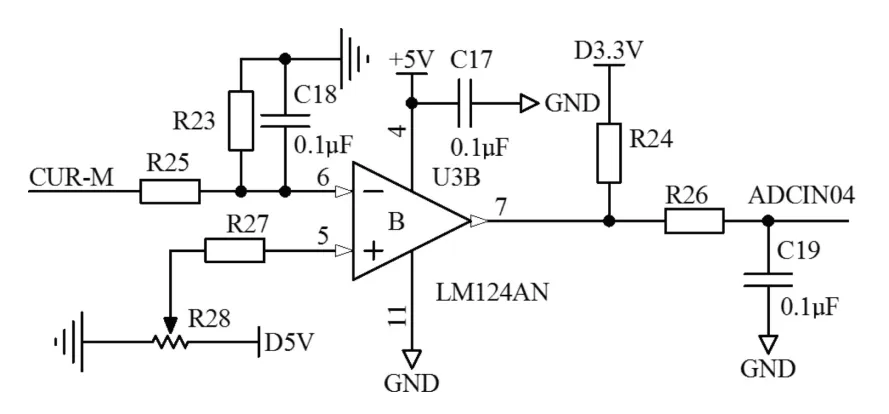

2.3.2 电流采样电路

图5 电流检测电路

电机高性能的转矩的控制实质是通过控制电流来实现的,所以准确、实时、可靠的电流检测对电机调速系统的动态性和稳态性能尤为重要。本系统选用美国Honeywell 公司的CSNS230-700霍尔电流传感器,测量范围为±320 A,其输出为电流信号,而DSP 的ADC 模块只能输入0 ~3.3 V 电压信号,因此需进行信号转换。电流检测电路如图5 所示,该电路利用精密电阻R9把霍尔电流传感器输出的电流信号CURA转换成电压信号,再经缓冲器、π型滤波器、加法电路及调幅器等处理后,输入DSP 的ADC 模块转化为数字量。IPMSM定子绕组采用星型联接,因此系统只需采用两个霍尔电流传感器任意检测主电路中的两相电流即可。

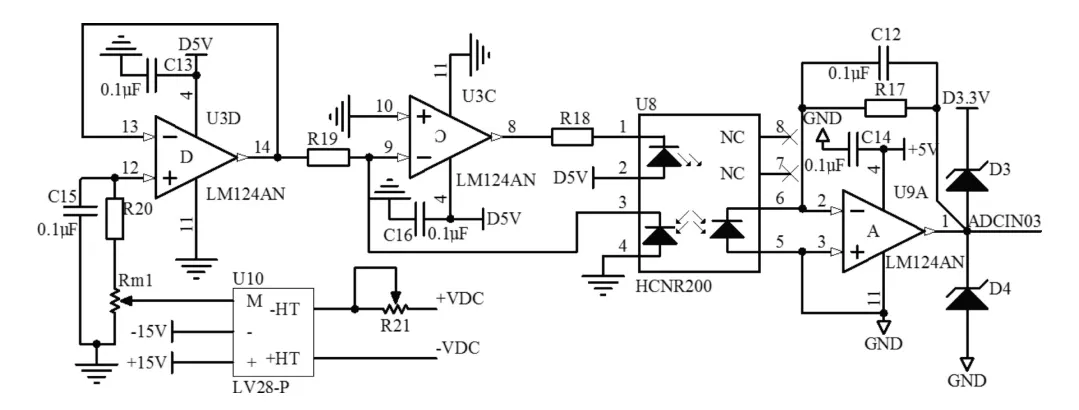

2.3.3 电压采样电路

为了获得较高定子磁链测量精度,更好地监控电机的运行,确保系统稳定性,需要对直流母线电压进行检测[7]。本系统选用瑞士莱姆(LEM)公司的LV28-P 霍尔电压传感器对直流母线进行检测,其测量范围10 ~500 V,其输出为电流信号,需进行信号转换方可输入DSP的ADC模块进行处理。电压检测电路如图6 所示。其中,电位器Rm1 把霍尔电压传感器输出电流信号转换成电压信号,运算放大器LM124AND作缓冲器用,高线性度光电耦合器HCNR201 及前后由运算放大器等组成的辅助电路作为模拟信号输入与输出线性隔离,且增益可通过调节R17 与R19 的比值来实现,电容C12 与R17并联构成低通滤波器。

图6 电压检测电路

2.4 系统保护电路

为确保系统工作的可靠性和安全性,需设计保护电路。其主要包括母线过流、绕组过热、电机缺相、散热片过热、IPM故障等。其中母线过流和IPM 故障信号,要求系统立即关断IPM,以保护电机和IPM。

母线过流信号选用美国Honeywell 公司的CSNS230-700霍尔电流传感器进行采集,其电路如图7 所示。其中,运算放大器LM124AN作为比较器使用。当母线出现过流时,比较器输出低电平信号给DSP,触发软件中断封锁PWM 信号输出,同时通过I/O端口控制继电器切断母线总电源,实现双重保护。

图7 过流检测电路

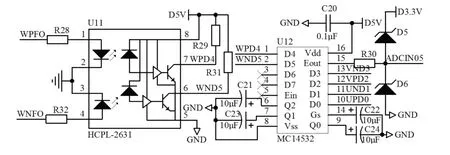

IPM故障主要有短路、过热、欠压等3种。PM600CLA060的故障信号由对应的6个IGBT功率模块的**FO引脚输出,其输出故障信号电压为20 V。为节省DSP 的I/O 口开销,6 个IGBT模块故障信号(如WPFO、WNFO)经光电耦合器HCPL-2631 隔离后,输入MC14532 编码器的D0 ~D5 引脚,再由其Eout引脚输出给DSP识别,其电路如图8所示。

图8 IPM故障接口电路

另外,绕组过热、电机缺相、散热片过热等故障检测电路的原理同母线过流检测的基本相同,核心均是利用比较器使实际信号与设定基准相比较得到相应的故障信号。

3 软件设计

为满足IPMSM的性能要求,其控制软件必须与所设计的硬件系统紧密结合,为便于程序调试和维护,按模块化结构进行设计。系统控制软件主要由主程序模块、定时器中断处理模块、故障中断处理模块及CAN通信模块等组成。

主程序模块的功能是对DSP 的片内资源进行初始化,如中断初始化、相关寄存器设置、变量初始化、I/O 初始化、ADC转换模块初始化等。

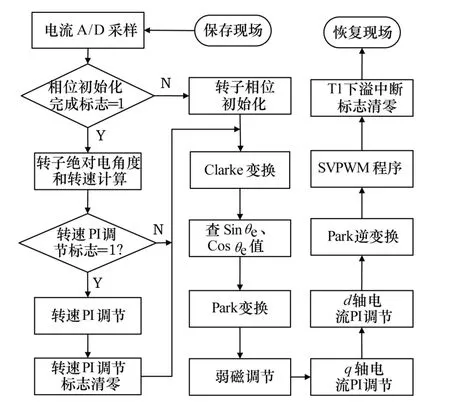

定时器中断处理模块是软件的核心部分,主要用来实现坐标变换、SVPWM调制、电机转子的转角和转速计算、电流A/D采样及转换、电流PI 调节、转速PI 调节等。图9 所示为定时器T1下溢中断服务程序流程图。

图9 定时器T1 下溢中断服务程序流程图

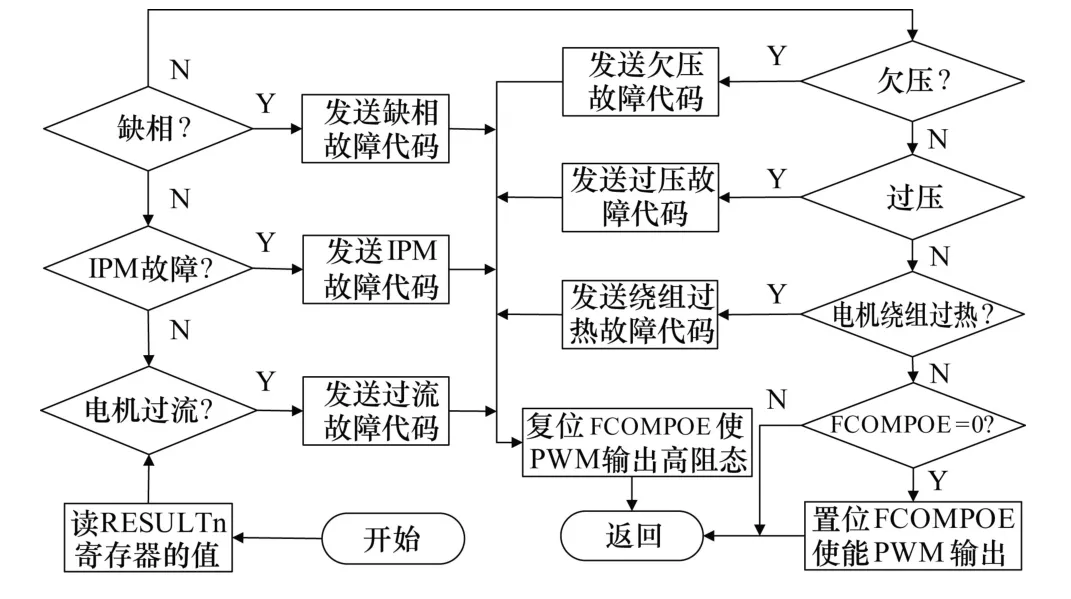

故障中断处理模块主要功能是故障监控和故障处理。当电机运行过程中,若出现过流、IPM、过热、缺相等故障时[8],进入故障中断处理程序,封锁PWM 输出,及时采取相应的保护措施,以确保系统的安全。图10所示为故障中断处理程序流程图。

图10 故障中断处理程序流程图

4 实验结果

为测验所设计的软硬件系统,以及所采用的控制策略在实际应用中的可行性和有效性,因此搭建了实验平台。实验所使用的电机为内置式永磁同步电机,其额定电压115 V,功率7.5 kW,额定电流为45 A,峰值电流120 A,额定转速3000 r/min。

实验中,主要对电机的电流、电压等参数进行录波、观测。电流通过霍尔电流传感器转化成电压信号用示波器直接观测,电压采用电压互感器把高压转换成低压信号再用示波器进行测量。图11、12分别为实验测量的电流和电压波形图。

图11 电机相电流实验波形

图12 电机U相输入电压实验波形

5 结束语

在前期利用MatLab/Simulink 仿真验证了电动汽车用IPMSM驱动系统采用MTPA 和弱磁控制相结合的SVPWM 矢量控制策略是可行和有效的理论分析基础上,设计了以TMS320F28335 DSP为核心的硬件系统,并以此为基础利用CCS5.5平台编写和调试系统软件。通过样机测验,实验结果也同样表明电动汽车用IPMSM驱动系统采用此矢量控制策略的有效性和可行性,能满足电动汽车的使用性能要求。