含带状组织的锅炉焊管横纵向性能的差异性分析

2021-01-12郭宜东蔡永江刘献良

郭宜东,蔡永江,刘献良

(1.广东红海湾发电有限公司,广东汕尾 516600;2.苏州热工研究院有限公司,江苏苏州 215004)

0 引言

火电厂锅炉再热蒸汽冷段管道所用材料多为20G 或A672B70CL32 等钢种。在管道的理化性能检验时经常发现沿管道轧制方向存在明显的带状组织特征。有资料显示,带状组织将引起材料横向与纵向力学性能的显著差异,使得材料的横向性能显著低于纵向[1]。锅炉管道在高温高压环境运行,管内蒸汽压力对长直管道产生的应力主要引起管道横向应力过高,而管道沿纵向方向承受的应力要小得多。因此,管道能否安全运行,与其横向性能的优劣有较大关系,有必要对管道的横纵性能差异进行分析。

1 试验材料

本实验所使用的材料取自某电厂再热蒸汽冷段管道,管道设计规规格为φ965 mm×27 mm,材料牌号为A672B70CL32钢,设计温度为316.7 ℃,设计压力为4.47 MPa,服役时间为78591 h。A672B70CL32钢为ASTM A672《中温高压用电熔化焊公称管》中规定牌号,与20G 成分较为接近。标准对A672B70CL32 化学成分的规定以及取样管的化学成分测试结果如表1所示。取样管的化学成分符合标准规定。

表1 试验用钢化学成分及标准规定wt%

2 试验内容及结果

因管段规格相对较大,为避免管段材质的不均匀性对实验结果造成影响,将管段三等分,在3 个不同位置(A、B、C)取样。每个位置分别取横纵向金相各1个、横纵向拉伸各1个、横纵向冲击各3个,并根据取样位置对试样编号。

位置A 取样的编号如下:A-HJ(横向金相)、A-ZJ(纵向金相)、A-HL (横向拉伸)、A-ZL (纵向拉伸)、A-HC1~HC3(横向冲击)、A-ZC1~ZC3(纵向冲击)。位置B、C试样编号方法同位置A。

2.1 金相分析

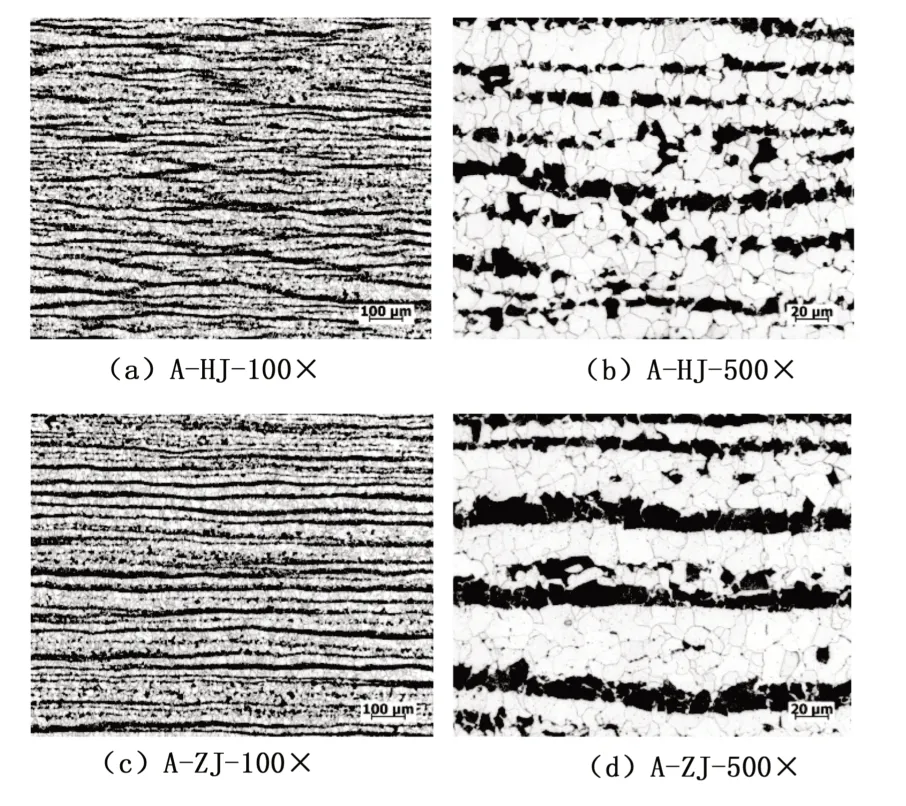

依据GB/T 13298-2015 《金属显微组织检验方法》,对3 个不同位置取样进行金相组织检验,结果显示3 个不同区域取样的金相组织无明显差异,均为铁素体+珠光体,因此只将位置A 的显微组织照片列出如图1 所示。管段无论在横向还是纵向均显示出明显的带状组织特征,但横向试样中基本平行的相邻带状之间有交叉,纵向试样中的相邻带状则平行无交叉,这与焊管在卷制前的热轧成形工艺有关。

图1 位置A金相组织

2.2 力学性能分析

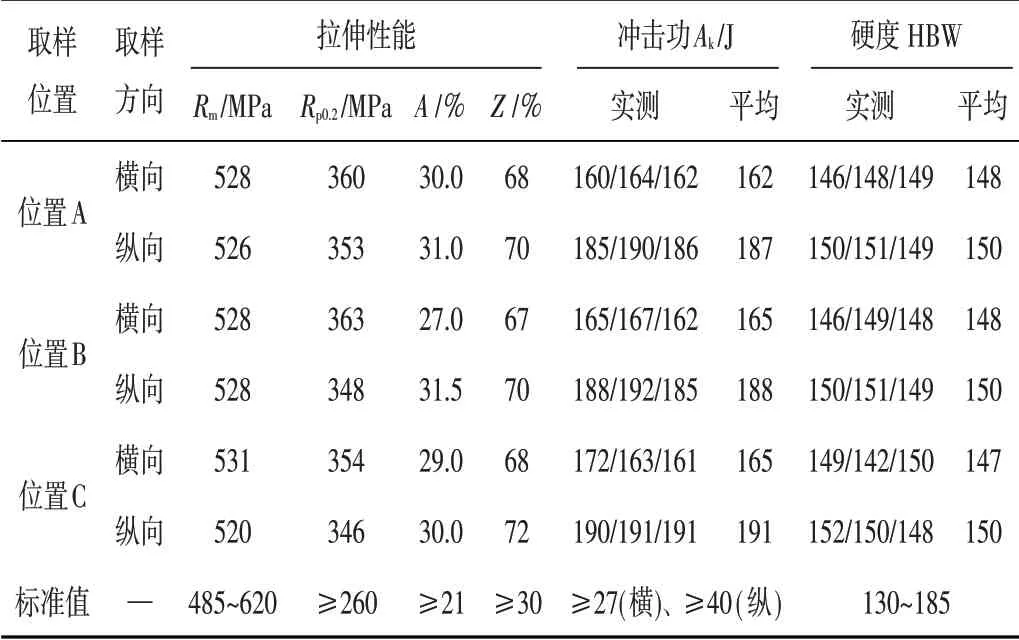

依据GB/T 228.1-2010《金属材料拉伸试验第1部分:室温试验方法》及GB/T 229-2007《金属材料夏比摆锤冲击试验方法》等标准,对取样进行室温拉伸和冲击性能测试,结果如表2所示。3个不同位置取样横向和纵向室温强度无显著差异,横向试样的断面收缩率略低于纵向约2%~4%,横向冲击功比纵向低约12%~14%,横向硬度值比纵向低约1%~2%,测试值均满足标准规定。由此可以看出,该管段在横向和纵向性能上的差异主要表现为横向冲击功的降低。

表2 试验用钢力学性能及标准规定

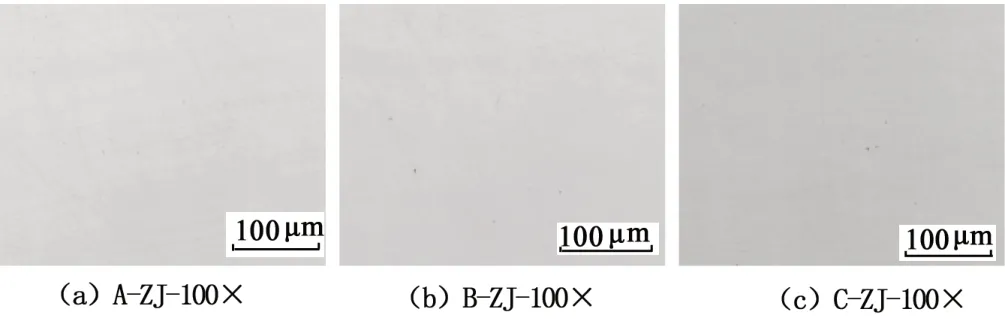

2.3 非金属夹杂物检验

根据GB/T 10561-2005《钢中非金属夹杂物含量的测定标准评级图显微检验法》对3个不同位置的纵向金相试样在抛光态下进行非金属夹杂物检验并评级,如图2所示。3位置非金属夹杂物主要为球状氧化物类,含量均为D1.5 级,而未发现明显的硅酸盐和硫化物夹杂,表明钢管非金属夹杂物控制较好。

图2 非金属夹杂物照片

2.4 冲击断口微观分析

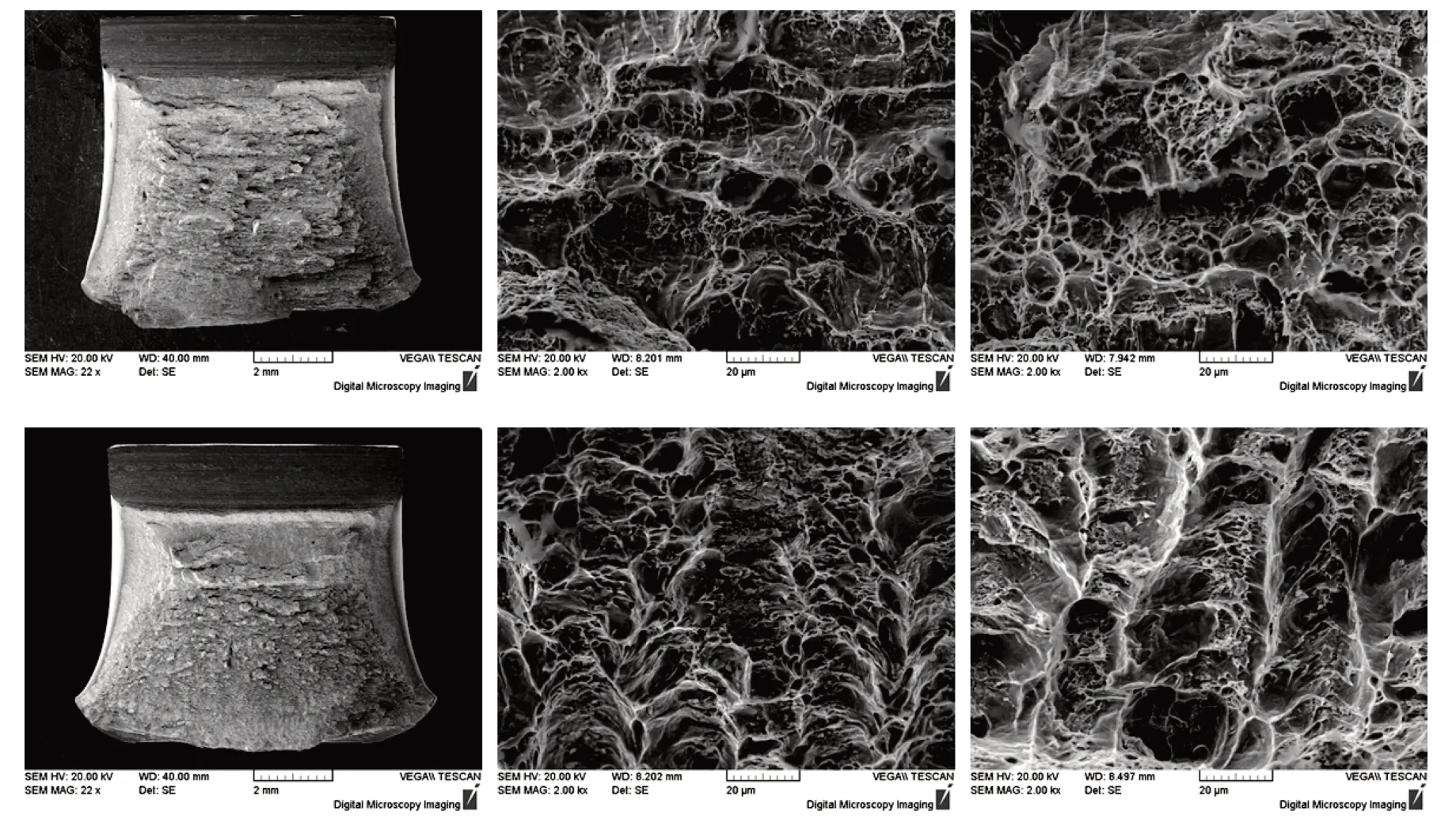

上述不同位置取样的冲击功数值基本相同,任意选取其中1 个横向试样A-HC1 和1 个纵向试样A-ZC1 在电镜下观察。两断口宏观上均有明显的塑性变形,微观上不同位置均表现出韧窝形貌,局部较大的韧窝底部有微小颗粒状夹杂物存在,两断口整体上均表现出较好的韧性断裂特征。冲击断口SEM形貌如图3所示。

图3 冲击断口SEM形貌

3 分析与讨论

亚共析钢带状组织是铸坯热轧过程中形成的常见组织缺陷。连铸坯在凝固过程中,碳在钢中的扩散速度较大,而其他合金元素的扩散速度则要慢得多,导致合金元素在钢中分布不均匀,形成枝晶偏析,枝晶偏析是形成带状组织的主要原因[2]。铸坯在进行轧制时,粗大的枝晶沿变形方向拉长,并逐渐与变形方向一致,形成碳及合金元素的贫化带与富化带彼此交替堆叠的带状区。在随后的缓冷过程,先在碳及合金元素贫化带形成以铁素体为主的带,而碳及合金元素富化带在其后形成以珠光体为主的带,最后形成了以铁素体和珠光体彼此交替的带状组织。带状组织的消除主要从控制钢的合金成分、钢锭的浇注和轧制工艺等方面入手,包括控制钢水过热度、采用电磁搅拌、控制轧制速度和温度等[3]。有资料显示,非金属夹杂物的含量也对带状组织的形成具有一定影响,但不是主要因素。

钢中的带状组织使钢材沿不同方向产生力学性能差异,带状组织对不同方向抗拉强度的影响较小,但会显著降低垂直于轧制方向的塑性和断面收缩率,尤其对冲击性能影响显著。带状组织越严重,材料的横向冲击性能就越差[4-5]。由于带状组织相邻带的显微组织不同,在外力作用下性能较差的带成为薄弱区域,而且强、弱带之间会产生应力集中,使得钢产品在服役过程中易沿着铁素体带和珠光体带的交界处开裂,缩短产品使用寿命[6]。

在本次试验分析中发现,取样的A672B70CL32 钢管横向和纵向强度无显著差异,横向试样的断面收缩率略低于纵向约2%~4%,横向冲击功低于纵向约12%~14%,横向硬度值比纵向低约1%~2%。可见,横纵向试样的强度和塑性并未出现较大差异,横纵向的力学性能差异仅仅表现为横向冲击功的降低。文献[7]对近似钢种20G 进行过横纵向力学性能的对比,其纵向抗拉强度与本文结果接近,但横向强度降低约40~50 MPa。而本文试验结果显示钢管横向抗拉强度并无明显降低,这可能与焊管卷制前的轧制成形工艺导致了横向组织中出现略有交叉的带状组织,而纵向组织中的带状则平行无交叉有关。此外,钢中非金属夹杂物的种类和含量对钢管横向性能的降低影响显著。随着以硫化物为主的条带状夹杂物含量的增多,钢材横向断面收缩率会明显降低[8]。非金属夹杂物对钢管横向力学性能的降低要比带状组织的影响大得多。而本次试验用钢管的非金属夹杂物含量较低,只有轻微的球化氧化物类型的夹杂物存在,因此对钢管横向性能影响较小,冲击断口也相应地表现出了较高的塑韧性。

4 结束语

(1)试验用钢管横纵向强度值无明显差异,横向断面收缩率略低于纵向约2%~4%,横向冲击功低于纵向约12%~14%,横向硬度值略低于纵向约1%~2%。

(2)试验钢管除横向冲击功有一定的降低外,横纵向强度和塑性基本无差异,这与焊管本身非金属夹杂物含量较低,且焊管卷制前的轧制成形工艺导致横向也形成了带状组织有关。