多单管堆叠半导体激光器热分析及光纤耦合模拟仿真设计

2021-01-12王娇娇石琳琳马晓辉李卫岩

王娇娇, 石琳琳, 马晓辉, 张 贺, 李 岩, 李卫岩, 徐 莉

(长春理工大学 高功率半导体激光国家重点实验室, 吉林 长春 130022)

1 引 言

半导体激光器具有可靠性高、效率高、结构紧凑、 波长范围宽、成本低等优良特性,被广泛应用于固态或光纤激光器泵浦源、医疗美容、加工制造、激光通信等领域[1-5]。然而,传统的单管芯半导体激光器的输出功率不足以应用到许多高功率领域,因而通过合束技术来获得高功率、高亮度、高光束质量的半导体激光光源是目前的普遍手段[6-7]。

单管半导体激光器具有寿命长、散热性能好、亮度高、无需光束整形、光束质量好、耦合效率高等优点,通过多单管光纤耦合后可以获得高亮度、高功率的激光输出[8-10]。目前多单管半导体激光器多使用阶梯式热沉或反射镜等方式进行空间合束[11]。德国Direct Photonics Industrie采用阶梯反射镜合束技术将8个单管半导体激光器合束耦合到芯径100 μm、数值孔径0.15的光纤中,准直合束效率为95%,耦合效率大于90%[12]。美国nLIGHT公司采用垂直堆栈合束技术将每只单管半导体激光器快慢轴方向准直后直接输出,过程中不需要反射镜对光路进行转折,提高了合束效率[13]。从上述研究现状来看,多单管半导体激光器空间合束技术相对比较成熟。然而,目前研究中采用的阶梯热沉封装方式可能会导致每一路光程差不同,若叠加单管半导体激光器过多会导致光斑大小呈线性变大。阶梯热沉的阶梯高度一般为1 mm左右,单管半导体激光器排放间距较大,使得耦合难度增加,且受透镜孔径的影响,整个光学耦合系统体积变大,从而限制了单管半导体激光器的使用数量。此外,采用阶梯热沉的封装方式对每个阶梯热沉的平行度有很高的要求,对后期加工工艺要求较高。合束过程中使用的反射镜也会在一定程度上降低光束质量和亮度,并且多个镜片或者光栅的使用也提高了加工难度和不稳定性。因此,如何改进半导体激光器的封装方式,使其在一定的封装体积下能够容纳更多的单管半导体激光器耦合进光纤且降低工艺的难度,使得多单管半导体激光器合束更加简单灵活,是本文研究的重点。

本文提出了一种多单管半导体激光器堆叠排布的封装结构,通过散热设计在单管半导体激光器的N面和P面焊接辅助热沉,在节省封装空间的同时使得半导体激光器产生的热量可以双向传导,增加了散热通道。在实现有效的激光输出的同时,通过光学设计确定多单管半导体激光器堆叠所用的光学元件的数量。光束整形需要的光学元件相对较少,有效地降低了封装工艺难度,且与传统多单管半导体激光器封装结构相比,节省了空间,使得器件更加小型化。

2 封装结构设计

2.1 多单管堆叠结构热特性分析

半导体激光器的电光转换效率在50%左右,其他的注入功率则基本以热能的形式耗散掉。产生的废热会导致半导体激光器输出波长红移,输出功率降低,光电转换效率下降以及阈值电流增大等后果。因此,对半导体激光器来说散热特性的分析及设计尤为重要,将最终影响激光器的输出功率。在传统的多单管半导体激光器封装结构中,单管半导体激光器一般以Cu热沉高度差恒定的阶梯形式封装在基础热沉上,每个阶梯高度一般为1 mm左右,这种高度差增加了整个封装结构的体积。而且采用传统的封装方式将芯片平放焊装在热沉表面,该散热方式主要是通过热沉底部散热,散热方式比较单一。针对这两点,本文将单管半导体激光器垂直封装在两个辅助热沉之间,辅助热沉的高度固定,在不增加整体高度的同时,又可以使每个单管半导体激光器产生的热量通过P面和N面扩散。图1为多单管半导体激光器堆叠排布封装结构示意图。

图1 多单管半导体激光器堆叠排布封装结构示意图

对半导体激光器进行稳态热分析过程中,针对模型做了如下假设[14-17]:在半导体激光器工作过程中,所产生的废热主要来自有源区内载流子的复合、吸收和自发辐射;在模拟过程中,由于单管半导体激光器体积较小,与空气接触的激光器表面积相对较小,因此忽略激光器的空气对流散热和辐射散热;采用COS(Chip on submount)封装方式,其热沉底面固定在制冷器上,模拟过程中将底部的温度设置为298 K。该COS铜热沉的尺寸为4.5 mm×5.75 mm×0.5 mm。

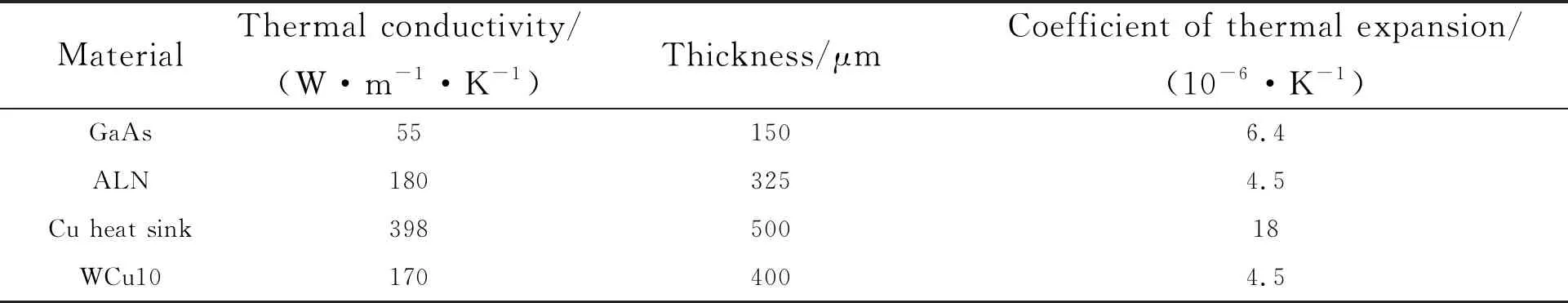

计算中所使用的半导体激光器光电参数为:连续条件下输出功率为10 W,中心波长为976 nm,电光转换效率为50%,辅助热沉采用钨铜合金(WCu10),WCu10热沉尺寸为0.4 mm×5.75 mm×1.55 mm。其热膨胀系数与芯片相匹配,在封装过程中,能够减小芯片的残余应力,加工简单,价格适宜。模拟中所使用的材料参数如表1所示。

表1 材料参数

激光器有源区的温度对激光器的光电性能和寿命都有很大影响。激光器的热阻是衡量激光器散热性能的重要参数,反映了激光器的散热性能。半导体激光器热阻的表达式为:

(1)

其中Tj为有源区温度,T0为热沉温度,Ptem为热功率。半导体激光器的热阻主要与器件材料、结构、工艺及封装方式等因素有关[18]。采用有限元软件ANSYS分别对单管半导体激光器数量N=1,2,3时的封装结构进行了热模拟,温度分布云图如图2所示。

图2 不同单管数量下封装结构的温度分布云图。(a)N=1;(b)N=2;(c)N=3。

由图2可知,当单管半导体激光器数量N=1时,芯片有源区结温为318.189 K,热阻Rth1=2.02 K/W。当单管半导体激光器数量N=2时,芯片结温增加到322.699 K,热阻Rth2略有增加,为2.47 K/W。当单管半导体激光器数量N=3时,结温增加到326.072 K,热阻随之增加,Rth3=2.8 K/W。由以上分析可知,虽然随着单管半导体激光器数量的增加,每个单管半导体激光器的结温有所升高,但在该温度范围内,单管半导体激光器仍能正常工作。且在每个WCu热沉高度固定的情况下,单管半导体激光器之间间距仅有0.4 mm,实现了高密度封装。表明该结构能够在保障封装体积小型化的同时使更多数量单管半导体激光器出射的光经合束后耦合进光纤,从而实现更高功率的激光输出。

2.2 多单管堆叠结构的P-I特性分析

影响半导体激光器最终输出功率的一个重要因素是热阻。多单管半导体激光器封装可以实现较高输出功率,但是产生的热量也会影响到激光器的最终输出功率。通过对封装结构中接近失效时的每个单管的最大输出功率进行研究,可以分析出激光器的可靠性。对于半导体激光器,其输出功率与热阻的关系由下式表示:

(2)

其中T1为激光器特征温度,T0为热沉温度,P为激光器的输出功率,Rth为热阻,V为激光器偏置电压,I为工作电流,η为激光器的斜率效率,IRet为阈值电流。

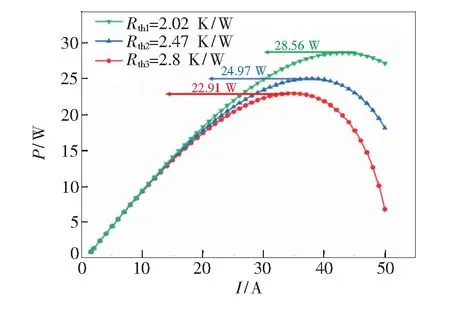

半导体激光器输出功率随电流变化的曲线如图3所示。由图3可知,激光器的热阻越小,其最大输出功率越高。本文首先分析了在单管半导体激光器数量分别为N=1,2,3的封装结构中每个单管输出功率的变化。从图中可以看出,当单管半导体激光器数量N=1时,半导体激光器的热阻最小,为2.02 K/W,其最大输出功率为28.56 W。在单管半导体激光器数量N=2的封装结构中,每个单管半导体激光器的最大输出功率降低到24.97 W。在单管半导体激光器数量N=3的封装结构中,总热阻有所提高,每个单管半导体激光器的最大输出功率为22.91 W。这是由于单管半导体激光器之间间距较小,会产生热串扰现象,因此随着单管半导体激光器数量的增加,其热阻会逐渐增大,每个单管的最大输出功率随之减小。

图3 每个单管半导体激光器不同热阻下的P-I特性曲线

图4 不同单管半导体激光器数量下的P-I 特性曲线

图4为在不同单管半导体激光器数量下封装结构总的最大输出功率曲线图。如图4所示,虽然当封装3个单管时,其中每一个单管的最大输出功率有所下降,但是3个单管合并输出的总的最大输出功率相较于单管数量较少的封装结构来说是增加的,在相同的输入电流前提下能得到更大的输出功率,最大输出功率可达到85.68 W。由于多单管半导体激光器堆叠而产生的热串扰并没有给总输出功率造成太大影响。

3 光学设计与模拟

典型的半导体激光器在垂直于PN结(快轴)方向上发光宽度为1 μm,光束发散角一般为30°~60°;平行于PN结(慢轴)方向上的发光宽度为100 μm,光束发散角一般为6°~12°[18-19]。快慢轴光束质量相差较大,这种具有严重像散和发散角的光束限制了半导体激光器的应用。因此,在实际应用时需要对半导体激光器光束进行光束整形后再进行光纤耦合,从而使半导体激光器能更广泛地应用于多个领域。

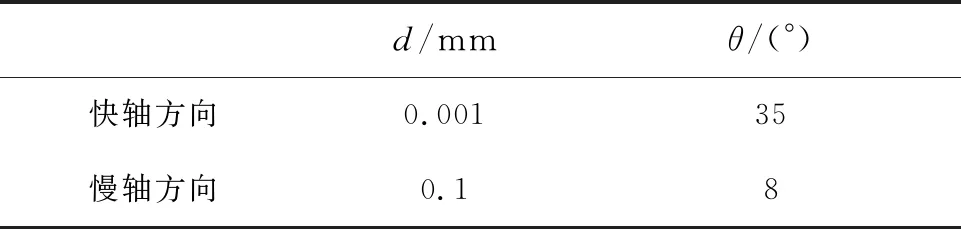

多单管叠阵由3个单管半导体激光器组成,单管半导体激光器输出功率为10 W,单管半导体激光器之间的间距为0.4 mm。模拟采用腔长4 mm、中心波长976 nm的边发射半导体激光器,具体参数如表2所示 。

表2 半导体激光器快慢轴参数

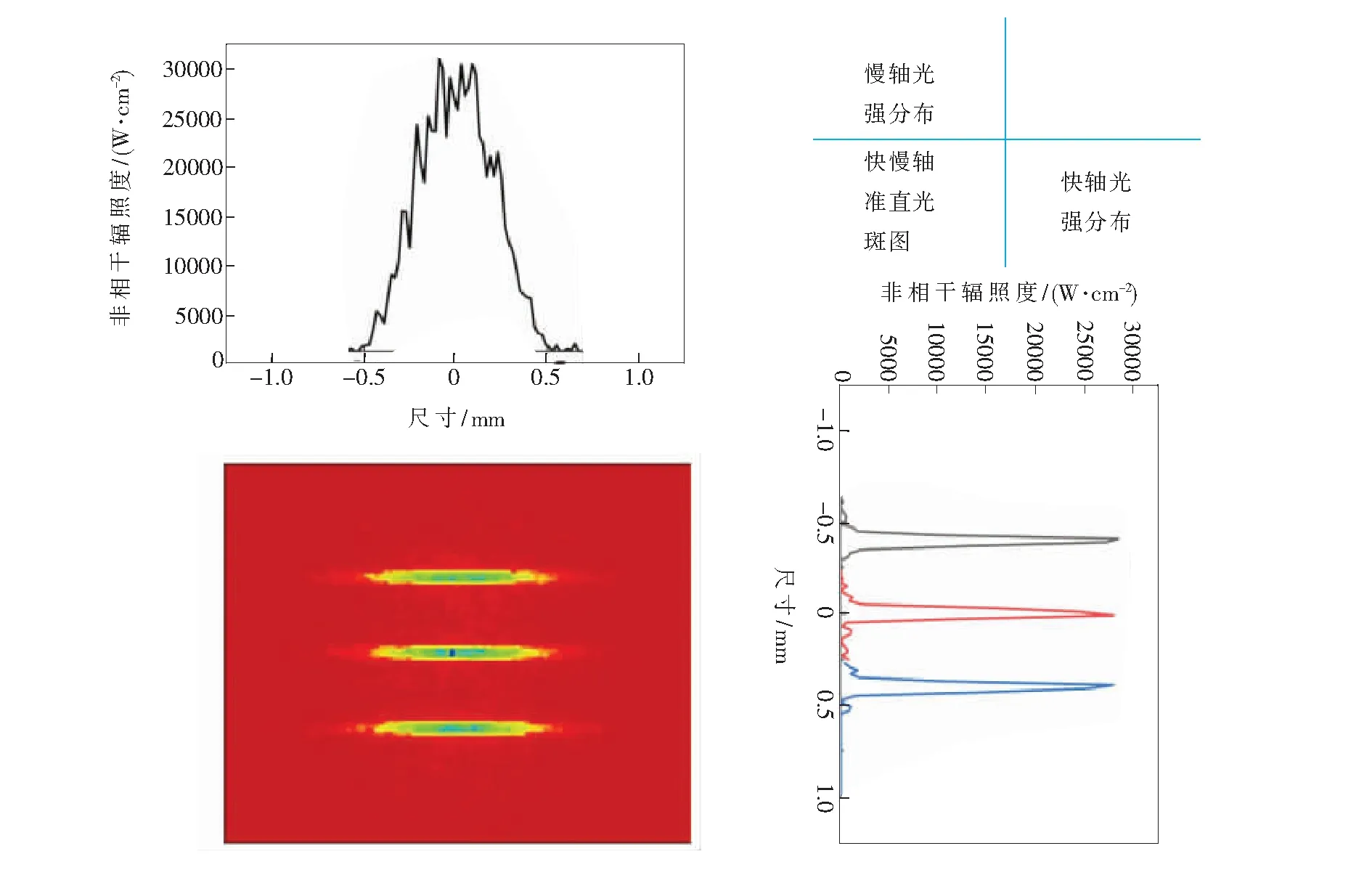

首先采用芯径200 μm、数值孔径0.22的裸石英光纤对快轴进行准直,使用ZEMAX软件进行模拟,准直后快轴发散角为0.6°。采用焦距为6.08 mm的柱透镜对慢轴进行准直,准直后慢轴发散角为1.2°。经过快慢轴准直后的光斑图如图5所示。准直后快慢轴的光参数积(BPP)如表3所示。

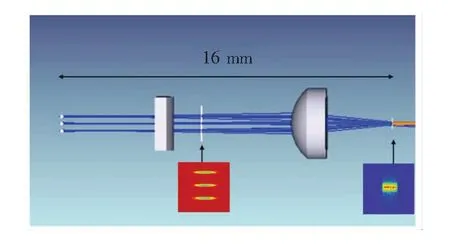

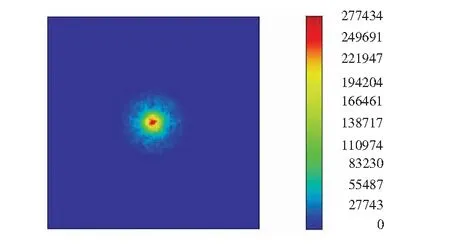

采用焦距为4.95 mm的非球面镜对光束进行聚焦,为了将聚焦后的光束耦合进芯径200 μm的光纤中,快慢轴的尺寸应小于141 μm,模拟聚焦后的光束在慢轴方向尺寸为110 μm,快轴方向尺寸为120 μm,如图6所示。光束入射角为6.8°,角度小于数值孔径为0.22所能容纳的最大入射角度,满足光纤耦合条件,能够将3个边发射半导体激光器出射的光耦合进芯径200 μm、数值孔径为0.22的光纤中。为了提高半导体激光器的光束质量和输出功率,目前采用的光束整形系统比较复杂且占用体积较大,相对于传统封装方式,采用多单管半导体激光器封装方式的光学设计更加简单,减少了透镜的使用数量,缩小了系统的整体光路,可以使得器件更加小型化。图7为准直快慢轴光束及聚焦耦合过程,整体光路长16 mm。光束经过光纤后输出的光斑图如图8所示,输出光功率为28.6 W,系统的耦合效率为95%。

图5 经快慢轴准直后的光斑图

表3 单管半导体激光器准直前后参数

图7 准直快慢轴光束及聚焦耦合过程

图8 光纤端面输出的光斑图

4 结 论

为了提高半导体激光器的输出功率且节省封装器件的使用空间,本文设计了一种多单管半导体激光器堆叠排布的封装结构。与传统的阶梯热沉封装结构相比,该结构通过将单管半导体激光器竖直排布封装在辅助热沉之间,在不增加整体高度的同时,可以使每个单管半导体激光器产生的热量通过P面和N面扩散,从而增加了半导体激光器的散热通道,且使得器件更加小型化。通过ANSYS分别模拟了单管半导体激光器数量N=1,2,3时的芯片温度分布情况,结果表明使用该封装结构后芯片能正常工作,且当采用一个单管封装时,芯片结温为318.189 K,其热阻最小为2.02 K/W。通过P-I特性曲线分析了在不同单管半导体激光器数量下封装结构的输出功率,当采用3个单管半导体激光器封装时,总的最大输出功率可达到85.68 W。通过ZEMAX对多单管半导体激光器封装结构进行模拟,使用光纤及柱面镜对快慢轴准直,而后采用非球面镜将准直后的光束进行聚焦,最终耦合进芯径200 μm、数值孔径为0.22的光纤中。模拟显示,系统输出光功率为28.6 W,耦合效率为95%。该结构设计能使半导体激光器在更小的设计空间实现较高的输出功率,而且空间的减小简化了耦合光路,使得器件更具有稳定性。