丁醛羰基合成制备工艺影响因素分析

2021-01-11崔翔

崔翔

摘要:本文主要介绍了丙烯羰基合成法制备丁醛的工艺原理及技术特点,在水溶性铑膦络合催化剂体系基础上,分别分析了反应物的分压、系统总压力、反应器温度、气体循环量和反应器液体总量、系统中毒、促进副产物生产的物质等因素对羰基合成反应过程和产品收率、及催化剂寿命的影响。并对具体参数提出了优化方法,为企业生产调整反应条件提供理论参考,并避免一些操作方面带来的设备损失和麻烦。

关键词:丁醛制备;羰基合成;工艺分析;影响因素

丁醛是重要的化工原料,也是重要的化工中间体。丁醛的工业生产技术主要有乙醛缩合法和丙烯羰基合成法,乙醛缩合法是以乙醛为原料,在碱性条件下进行缩合和脱水生成丁烯醛再选择加氢得到丁醛。丙烯羰基合成法是丙烯与合成气在Co或Rh催化剂存在下进行羰基合成反应,生成正丁醛和异丁醛,由于使用的催化剂和工艺条件的不同,可分为用羰基钴为催化剂的高压羰基合成法和用羰基铑膦络合物为催化剂的低压羰基合成法。高压钴催化剂法反应压力高、副产物多、能耗高,生成醇的选择性较低,羰基合成法反应压力低,正异构体比为8-10:1,副产物少,转化率高,设备简单、流程短,显示了极好的经济效果。

水溶性铑膦络合催化剂采用水为溶剂 ,在水/有机两相体系中进行烯烃氢羰基合成反应,可以满足绿色化学的要求,有很好的发展前景。用水取代有机溶剂有以下优点:1、水溶性催化剂与有机产物的分离和循环使用容易;2、显著降低催化剂与产物分离的能耗,有利于催化剂的稳定;3、水是最便宜、最安全的对环境友好的溶剂,有很好的经济效益。本文研究的丙烯羰基合成法采用了某公司开发的水溶性铑膦络合催化技术,具有以下优点:在水/有机两相体系中,丙烯氢羰基合成反应生产丁醛,是用水溶性铑膦络合物和膦配体组成的催化剂体系。催化丙烯和合成气反应生成正丁醛和异丁醛,反应在90~120℃和2.5MPa压力下进行。此方法流程短,对设备材质要求较低,操作较平稳,催化剂活性高,反应速率较快,生成产物醛的正/异比高,并可根据需求调整产物比例。它与均相催化方法相比,催化剂与产物采用静置分层就可以简便地分离,因此分离能耗低,有利于保护催化剂活性和减少铑催化剂的消耗,同时也减少了缩合产物的生成,是具有技术先进性和较强市场竞争力。

1 工艺原理及技术特点

1)主反应

在铑膦络合物催化剂的作用下,经过净化后的合成气与丙烯于两相体系中反应生成丁醛。在合成气条件下,丙烯主要发生下述反应:

(1) 丙烯羰基合成生成丁醛

(2)丙烯羰基合成生成异丁醛

(3) 丙烯加氢生成丙烷

在所选择的操作条件下,丙烯氢羰基合成反应主要生成正丁醛,生成正丁醛和异丁醛的比例可通过对催化剂组成和反应条件的调变进行控制,而丙烯加氢是必须严格加以控制的副反应。

2) 副反应:

在反应条件下,生成的丁醛可能进一步加氢生成丁醇副产物:

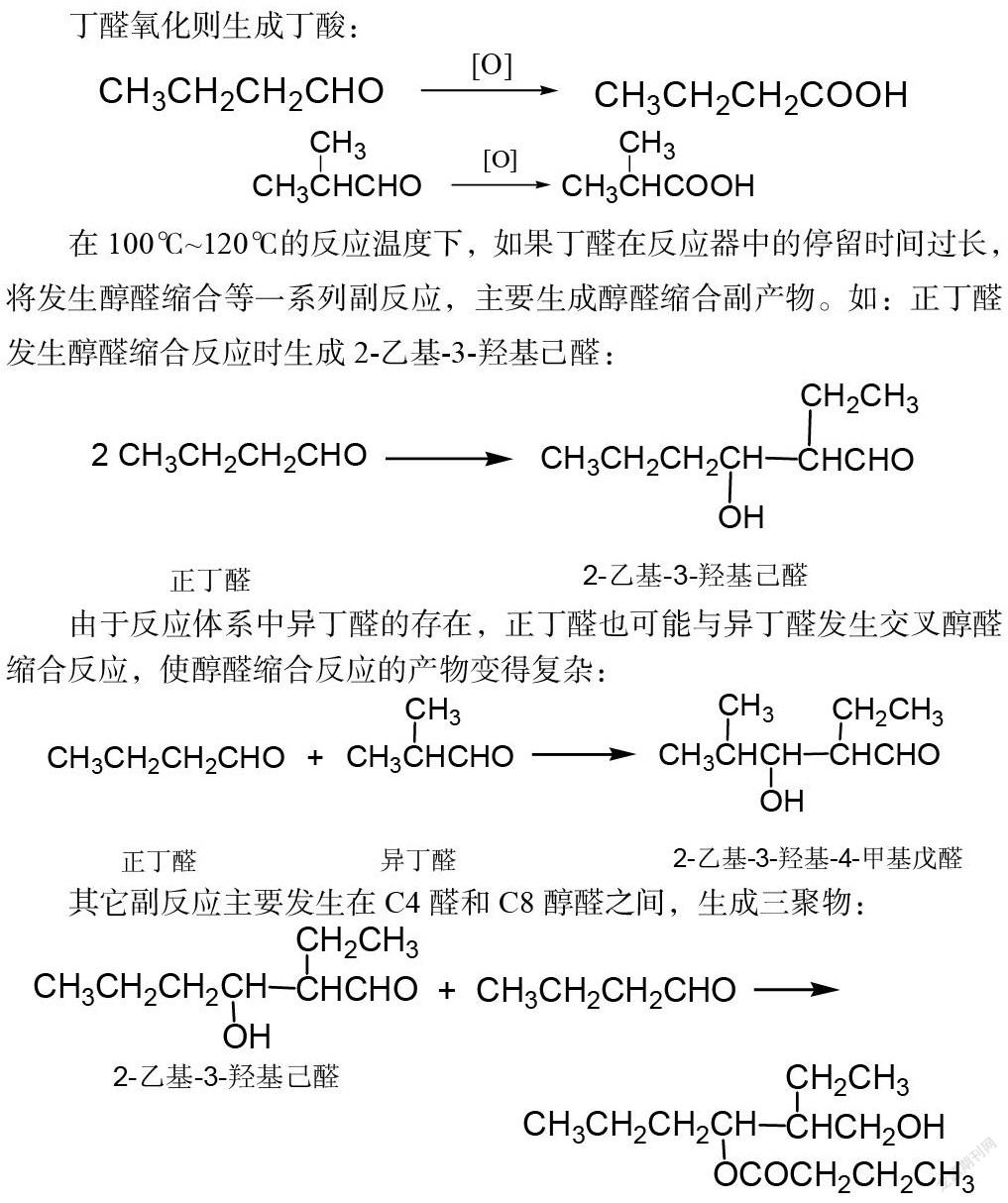

丁醛氧化则生成丁酸:

在100℃~120℃的反应温度下,如果丁醛在反应器中的停留时间过长,将发生醇醛缩合等一系列副反应,主要生成醇醛缩合副产物。如:正丁醛发生醇醛缩合反应时生成2-乙基-3-羟基己醛:

由于反应体系中异丁醛的存在,正丁醛也可能与异丁醛发生交叉醇醛缩合反应,使醇醛缩合反应的产物变得复杂:

其它副反应主要发生在C4醛和C8醇醛之间,生成三聚物:

副反应发生的程度与反应参数有关,但在所选用的烯烃氢羰基合成反应条件下,副产物生成的比例很低。

3) 本工艺所选用的催化剂及催化原理

本工艺所用催化剂是水溶性铑-膦络合物,其主要特点是:异构化能力弱;加氢活性低;选择性高;反应速度快,几乎为钴催化剂活性的102~103倍。

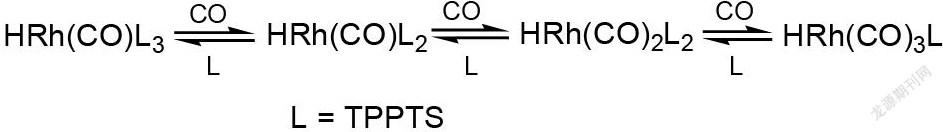

在反应过程中起作用的催化剂活性物种为一系列处于平衡中的铑-膦络合物,这是水溶性铑膦络合物在含有过量的三苯基磷三磺酸钠(简称TPPTS)的溶液中,在反应条件下,与一氧化碳及氢接触时形成的一组络合物,它的组成随TPPTS浓度及CO分压的变化而变化。TPPTS浓度增大,下述反应平衡向左移动,生成更多的HRh(CO)(TPPTS)3;CO分压增大,反应向右移动,生成更多的HRh(CO)3(TPPTS)。但下述几种络合物都以不同的比例同时存在:

TPPTS有保护铑的功能,反應中TPPTS主要起立体化学控制作用,因其分子体积大,有利于正构醛的生成,从而提高生成丁醛的正异构比(n∕i)。络合物如主要呈HRh(CO)2(TPPTS)和/或HRh(CO)(TPPTS)2的形式,则反应主要生成正构醛;如HRh(CO)3(TPPTS)的比例增加,则产物中异构醛的比例增加。

2 工艺参数变化的影响

反应物的分压、系统总压力、反应器温度、气体循环量和反应器液体总量、系统中毒、促进副产物生产的物质,均对反应过程和产品收率、及催化剂寿命有一定的影响。

2.1 反应物的分压

丙烯氢甲酰化反应生成丁醛的反应速率取决于反应器中反应物的分压。任何反应物的分压升高都会加速所参加反应的速率。但反应物分压的改变不会影响生成的正∕异丁醛比例。

H2的分压增加会提高生成丁醛的正∕异比,同时加快反应的速率,但丙烯加氢生成丙烷的副反应也会增加。CO的分压增加会降低生成丁醛的正∕异比。

①反应物分压增加时,反应物在放空中的损耗增加

分压与摩尔分数有关,可用下面的公式来表达:摩尔分数×总压 = 分压

由于反应总压可根据反应器出口的压力获得,任何组分的摩尔分数可从反应器出口的在线气相色谱分析数据获得,因此,反应物的摩尔分数越高,回路放空中的反应物的分压就越大。另外,由于反应总压恒定,反应物的分压增加时,惰性气体的分压(摩尔分数)势必下降。要使相同量的惰性气体释放出去,就必须增加放空气体的摩尔流量,放空气摩尔流量的增加和放空气中反应物的摩尔分数增加两个因素结合起来就会就会增加反应物的损耗,降低反应物的转化率和产品的收率。

②生成丙烷的反应速率

H2的分压较高会引起丙烯加氢生成丙烷的比例增加,这就导致在两个方面降低了丙烯的利用率:一方面是H2和丙烯反应生成丙烷产生的直接损耗;另一方面是为了脱除回路中过量的丙烷而必须加大的气体放空中反应物的大量损耗。此外,回路中较高的丙烷分压也会使稳定塔及其有关设备的负荷增加。

③催化剂的CO失活作用

CO和H2能够引起在溶液中生成不活泼的多羰基铑络合物。在没有丙烯存在的情况下,CO压力高更有利于不活泼的多羰基铑络合物的生成。因此,长时间保持过高的合成气/丙烯比例,将对催化剂活性造成不利影响,但这种影响不是永久性的,可以通过调整合成气与丙烯的比例恢复铑催化剂的活性。但这种情况的出现不可避免的将对系统的稳定型带来不利影响,应尽量避免。

2.2 系统总压力

为了使反应物的分压保持在所规定的值上,就得使反应器流出物中的反应物摩尔数与反应的压力成反比。这样反应器的压力越高,放空中的反应物损耗就越低。

装置反应器的实际压力规定2.5MPa,这个实际压力是根据权衡上述因素与下述因素之间的利弊关系而确定出来的。

①增加系统压力必然需要更厚、更昂贵的设备和较高的压缩成本。

②由于溶解在粗丁醛中的丙烯和丙烷含量随系统压力的增加而增高,稳定塔的负荷也随着压力提高而增大。

2.3 反应器温度

如果反应温度太低,该系统中发生的全部反应都将进行得缓慢,并且达不到化学平衡。也就是说,反应物的某些组分在通过反应系统后,仍然存在着显著的含量。温度的增高将使产品和副产品生成率按指数规律增加,同时也使得催化剂的失活作用按指数规律增强。

100%负荷时反应温度下限约为90C。这个限度是根据把设备极限与系统的经济情况综合起来考虑而确定的。催化剂活性相同时,如果温度下降,生产产品所需要的催化剂量就要增加。为了在一批催化剂的整个操作期间内最有效地利用它的活性,应采用最低的操作温度来得到理想的产率。上限温度规定在120C,以便把催化剂的失活率限定在一个能够得到合理的催化剂寿命的程度。

2.4 气体循环量和反应器液体总量

为了在反应器中保持液体的质量恒定,反应产物必须以生成速率排出。因此,要控制催化剂溶液循环率以便达到这个平衡。循环量不足又会使反应器中的液面下降。由于同产品生成速率比较起来,反应器的容积较大,所以反应器中液体储量的变化缓慢,但是循环量每班必须注意观察,以保持最佳负荷运行。

2.5 系统中毒

反应系统(催化剂)对一些物质极其敏感。这些物质能使反应系统中的催化剂活性降低,生产效率下降,因此谓之“中毒”。

能够使催化剂中毒的物质是一些直接与铑催化剂作用、造成铑催化剂失去活性的物质。这些物质还能降低产品丁醛的正∕异比。某些具有配位能力的化合物能与催化剂铑络合物牢牢地结合在一起,使得催化剂永远失去活性,还有一些结合得不太牢固,这时,如果不再有更多的这类物质进入系统的话,催化剂尚可再生。由于系统中的铑含量非常低,所以在系统中只要聚积少量的毒物就会产生巨大的影响。

永久性毒物及其在输送到系统中的原料气体中的最高允许含量:

羰基铁和羰基镍:小于0.5 ppm

硫化氢、羟基硫化物、甲硫醇: 总硫量小于1 ppm(体积)

氯化氢、乙烯基氯、甲基氯: 总氯量小于1 ppm(体积)

临时性毒物及其在输送到系统中的原料气体中的最高允许含量:

丙二烯 + 甲基乙炔 50 ppm(体积)

1,3—丁二烯 50 ppm(体积)

乙炔 100 ppm(体积)

2.6 促进副产物生产的物质

某些物质在反应器中起着提高重质副产品生成率的作用,这在多方面都是不利的。首先更多的醛分子参加反应生成重组分;其次在丁醛產品精制过程中,更多的正丁醛生成重组分而损失。这种物质中最常见的是碱性化合物及过渡金属离子,可能性最大的是生产合成气中使用的氨或胺,或者从碳钢设备以羰基铁的形式携带来的铁离子。合成气中的羰基金属可以利用活性炭的吸附作用来脱除,在过量氧存在的情况下,羰基金属以氧化物的形式沉淀下来。

在检修期,重要的是要保证使羰基合成反应器不受到污染。一批催化剂溶液被铁离子污染以后,就无法再消除污染,甚至象一个螺栓这样小小的东西都会引起许多麻烦。

3 结语

水溶性有机金属络合催化的迅速发展,已成为均相催化中一个独立的、也是最具活力和希望的研究领域之一。水溶性铑膦络合催化剂采用水为溶剂 ,在水/有机两相体系中进行烯烃氢羰基合成反应,可以满足绿色化学的要求,有很好的发展前景。通过对丙烯羰基合成反应机理的论述和影响反应过程的工艺参数因素的分析,企业产品方案可以根据活性催化剂的浓度、合成气氢碳比来调整适宜的丁醛正∕异比,获得良好的市场效益,并针对反应进料中不利微量组分的处理控制和重要设备材质的慎重把控,避免对系统催化剂的不利影响和产品无用副产物的生成,提高产品收益。

【参考文献】

[1]白玉洁,孟祥军,陈丽晶, 等.丙烯羰基合成制丁醛工艺研究[J].石油化工,2012,41: 229-231.

[2]李贤均,陈华,黎耀忠, 等.水溶性铑膦络合物催化低碳烯烃氢甲酰化合成醛的清洁生产技术[J].石油化工,2005,34:161-162.