高温高压活塞-圆筒式装置控制系统的设计研究

2021-01-11饶建华刘东升

程 鹏 ,饶建华 ,刘东升

(1.中国地质大学(武汉)机械与电子信息学院,湖北 武汉 430074; 2.内蒙古北方重工业集团有限公司产品研究院,内蒙古 包头 014030)

0 引言

活塞-圆筒式装置(piston-cylinder apparatus)作为一种结构相对简易的高温高压实验仪器,广泛应用于新型材料合成、热力学和地球科学等研究领域[1-4]。其工作原理是由液压发生单元产生高压,通过容器的液压缸将压力施加于硬质合金材质的活塞,活塞再挤压圆筒压腔中的实验组件,通过传压介质使样品产生高压,其压力和油压具有良好的线性关系,而高温环境由石墨电阻炉通电发热产生,测温元件常采用热电偶。目前,中科院广州地化所、吉林大学、北京大学及中国地质大学(武汉)等单位的实验室均有活塞-圆筒式装置在使用,主要依赖进口,其结构复杂,成本较高,而国产仪器仍然与世界先进水平有不小差距。

本文基于现有高温高压活塞-圆筒式装置机械系统,开发了一种以工业触摸屏、PC-PLC、温控器为整体方案的控制系统,目的是实现加压(温)、保压(温)和减压(温)过程的全自动高精度控制。

1 活塞-圆筒式装置的机械系统

活塞-圆筒式装置机械系统为高温高压的产生提供物质基础,高温由石墨炉通电产生,其温度由温控器改变调功器输出控制;而高压环境由液压加载系统推动液压缸作用于样品产生,本文液压系统的设计压力为100 MPa,其液压原理如图1所示。

图1 液压系统原理

其工作原理如下所述。

a.加压和保压时。调整相应液压阀的状态,油液通过液压管路进入容器液压缸上腔体,使其活塞到位,操作相应的超高压液压阀,使增压器的高压端与容器液压缸上腔体连通,进入加压阶段,此时与低压端连通的液压泵泵油,对低压端进行加压,使高压端的压力按目标速率上升,对其进行加压时,容器液压缸下腔体的油液经液压阀后回油箱。

b.减压时。根据实际需求改变液压阀门的状态,在高压段,通过控制减压缸以达到减压,在低压段,通过控制液压泵和比例阀以达到较大速率的减压效果。

c.减压结束后。改变超高压液压阀的状态,打开油液泵向容器液压缸下腔体泵油,使容器液压缸上腔的油液经液压阀后回到油箱,使容器液压缸活塞退回起点,至此,压力加载系统控制的整个过程完成。

2 活塞-圆筒式装置控制系统设计

2.1 控制系统硬件设计

控制系统主要包括工业触摸屏、PC,以及分别控制压力和温度的控制器4大部分。工业触摸屏以及PC都提供了通信协议,用于与PLC和温控器通信[5-7],操作者在工业触摸屏及PC上可直接设置参数,可监视数据。在压力控制中,需控制2个伺服电机驱动器和比例阀,需采集油压传感器、拉杆传感器和拉线传感器的模拟信号,使用了有2个串口的PLC作为本文的压力控制器,并按照需求扩展了模拟量输入输出模块。在温度控制中,选用了可编程温控器作为控制器,其通过通信端口与工业触摸屏和 PC通信,可以通过热电偶采集样品加热温度,并可按设定好的参数对温度进行控制,整个控制系统的硬件原理如图2所示。

图2 控制系统的硬件原理

2.2 控制系统软件设计

按照活塞-圆筒式装置的实际工况,软件系统应包含以下3个功能。

a.具有手动和自动操作模式。在手动模式时操作者可设置调功器的输出以及各伺服电机的转速;自动模式时能够根据操作者的设定参数进行控制,对于压力控制,需要能够进行自动加压、保压及减压,同样,对于温度控制,需要能够进行自动升温、保温和降温。

b.系统具有报警功能。由于活塞-圆筒式装置在工况下压力很大,如若压力发生较大的波动,将造成相当严重的后果,所以程序在压力(温度)超过一定波动范围或超过上限时,能够稳妥地处理并对操作人员发出报警信息。

c.系统具有简洁实用的交互界面,能够实时显示各项控制参数,能够绘制变化曲线,并且能够完成数据保存供实验后的分析。

本文选用了DOP-W105B型工业触摸屏,在其编程软件中可以完成画面、按钮等简单功能,对于数据操作处理等复杂功能需要借助宏功能实现。根据系统需求,需要在工业触摸屏上可以设置系统参数,可以查看压力(温度)目标曲线,数据可以导出。用户可以操作触摸屏,实现手动或自动控制压力和温度。对于压力控制区,用户可触摸操作完成压力控制参数的设置,压力控制界面如图3所示。

图3 压力控制界面

图3中,①为自动手动按钮,用于切换压力控制状态;②为目标压力及目标加(减)压速率;③为控制模式,分别有加压、减压、保压及停止4种状态;④在自动状态时为显示控件,分别显示液压泵伺服电机转速及减压缸伺服电机转速,而在手动状态时为输入空间,可手动输入2个伺服电机转速;⑤为目标压力及当前压力的显示曲线;⑥为当前压力值显示;⑦为最高压力设置;⑧为拉线传感器与拉杆传感器位置。

对于温度控制,工业触摸屏与温控器均有RS485及RS232通信接口,考虑到控制柜中具有调功器及伺服电机驱动器等强干扰源,选择工业触摸屏与PLC通过抗干扰能力更强的RS485方式连接,在DOPSOFT软件需对工业触摸屏通信参数进行设置,使之与温控器相一致,对于温控器的控制是通过ModBus RTU协议实现[8-9],如此工业触摸屏可修改温控器中寄存器的值。对于温度控制区,用户可触摸操作,完成温度控制参数的设置,温度控制界面如图4所示。

图4 温度控制界面

图4中,①为自动手动按钮,用于切换温度控制状态;②为目标温度及目标升(降)温速率;③为控制模式,分别有升温、降温、保温及淬火4种状态;④为输出百分比的上下限设置,以防发生热电偶断开时温度发生剧烈变化;⑤为目标温度及当前温度的显示曲线;⑥为当前温度值显示;⑦在自动模式时为显示控件,显示当前温控器输出百分比,而在手动模式时为输入控件,可手动写入温控器的输出;⑧为温控器输出百分比的柱状图。

2.3 基于变比例PID的压力控制策略

常用的PID控制策略是基于偏差的反馈控制,连续 PID 算法表达式为

(1)

将其离散化后,适用于PLC的数字式PID控制输出可以表示为

KD[e(k)-e(k-1)]

(2)

KP,KI和KD分别为比例增益、积分和微分系数。较优的PID参数可能只适合在某一条件下运行,当工况变化后其参数可能需要再次进行调整,才能使其达到较优状态。常用的PID参数调节控制算法有分段式PID控制算法与模糊PID控制算法等。分段式 PID 简单实用,但其缺陷在于分段切换点误差较大,控制精度的提高有限,而模糊PID控制算法中的模糊控制规则主要根据经验定义,调试周期较长。

由实际测试可知,系统输出压力较小时,比例增益过大容易导致超调,柱塞泵泄漏量随系统输出压力增大而增大,此时比例增益过小又使系统输出难以快速响应,从而导致误差增大。

本文根据系统特点,提出一种变比例PID控制算法,即比例增益随着被控量的目标值变化而变化,将比例系数与超高压柱塞泵的目标压力设定为线性关系,即

KP=a·P+b

(3)

KP为PID比例增益;P为系统压力控制目标值;a和b为常数,其值通过不同目标值最优比例增益结果拟合得到。KI和KD也可通过类似拟合曲线动态调整,但由于其最优结果不具有较好的线性关系,所以本文采用了目标中间值的一组最优KI和KD值。

将比例增益设置为以控制目标值为自变量的时变函数,使其随着控制目标的增高而增大,其本质是一种一维的自适应模糊控制,且模糊控制区间被无限细分,其优势在于仅通过少量参数整定实验就可得到所需设置参数,使用方便,控制精度高。

本文需对液压泵、液压比例阀和减压缸分别采用变比例PID控制策略,达到压力控制效果,其控制流程如图5所示。

图5 压力控制流程

3 系统调试

根据设计方案搭建完成的系统整体如图6所示。

图6 搭建完成的系统整体

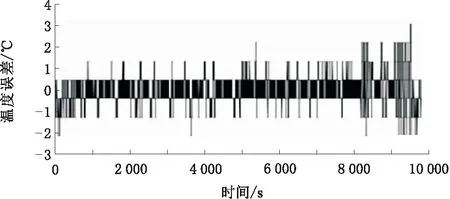

为测试控制系统效果,在搭建的系统平台进行了压力与温度控制实验,压力控制实验设计为以3 MPa/min速率升压至100 MPa,经过30 min保压后,以1 MPa/min速率减压,过程误差如图7所示。由图7可知,压力控制误差控制在±0.6 MPa。

温度控制实验设计为以20 ℃/min速率升至800 ℃,经过30 min保温后以30 ℃/min速率降温,过程误差如图8所示,误差控制在±3 ℃。压力控制与温度控制的测试结果证明整个控制系统在功能和精度上都完全符合设计要求。

图8 温度控制误差

4 结束语

本文设计了高温高压活塞-圆筒式装置的控制系统,该系统以工业触摸屏、PC-PLC、温控器为核心,采用工业触摸屏与PC实现使用和调试时的人机交互,利用温控器实现温度的精确控制,提出一种变比例PID控制策略,并基于PLC平台实现了压力的精确控制。在搭建平台上的温度压力控制实验表明,所设计的控制系统能够稳定可靠地精确控制温度和压力。控制系统的各项性能满足高温高压活塞-圆筒式装置的需求。