基于UG的台车转向机构的运动仿真

2021-01-11周小容

周小容,袁 森,2

(1.贵州大学机械工程学院,贵州 贵阳 550025;2.贵州理工学院机械工程学院,贵州 贵阳550003)

0 引言

近年来,经济发展和人民生活水平提高使得汽车保有量急速上升[1]。在带动相关汽车行业发展的同时,也带来了停车位难找,停车困难等问题。针对这些问题,传统做法大多数是通过挖掘、改造、新建等方式大力推进城市地下停车场建设[2],在一定程度上缓解了停车位不足的问题,但与此同时也需要更多的场地空间,目前已逐步采用机械化的停车库。相关学者也对此做了很多研究。马舜等[3]针对机械式停车设备故障频发问题,以市场占有率较高的两层升降横移类机械式停车设备为研究对象,采用CAD/CAE技术开展框架结构模态分析与试验研究。韩艳等[4]分析了停车场选址、投资模式等影响因素与支持意向决策之间的关系,结果表明:居民的年龄、文化程度、对小区停车管理的满意度以及居住区户均车位数、停车位利用率等因素对停车场立体化改造决策具有显著影响。王小农等[5]提出基于多色集合理论和果蝇算法的平面移动式立体车库车位分配决策模型,以解决平面移动式立体车库车位分配时顾客排队队长过长和出入库效率等问题。薛裕峰等[6]设计了可联网立体车库智能控制系统,该系统通过PLC控制系统移动车位板,通过传感器实时检测车位状态、限位开关、电机等车库运行参数并发送给ARM控制系统,通过ARM控制系统将车牌识别系统和PLC控制系统发出的信息和参数通过网络实时上传至云平台,云平台分析云门户(网站和APP)和ARM控制器的数据并制定相应的控制策略。

国内外相关学者对停车库的研究大多集中于对机械式停车库的研究,虽然在一定程度上解决了停车难的问题,但无法实现高效的全自动化停车需求。而停车库的智能管理,自动泊车能很好地解决停车耗时长等问题。因此,根据实际需求,设计了1台由液压驱动的停车场AGV(automatic guided vehicle)自动泊车台车。由于在转向过程中,对AGV自动泊车台车的回转性能要求较高,故利用UG软件对转向机构进行运动仿真分析,以达到精准控制的目的,为相关运动机构的运动仿真提供一定的参考价值。

1 AGV台车结构及工作过程

本文设计的AGV台车是一种用于停车场的运输车。当用户把汽车开到停车场入口后,便可离开,剩下的停车任务由AGV台车完成,为汽车用户节约时间。基于UG软件环境搭建的自动泊车台车三维模型如图1所示。台车总体结构主要由下盘总成、升降机构和上盘总成组成。下盘主要用于安装油箱、变频电机、方向机、液压泵、行驶马达、转向马达和刹车总成;升降机构主要是液压驱动的液压缸;上盘主要由十字架、伸缩液压缸、引导梁、大臂和撮箕等部分组成。工作时,将小车固定安装在工字形钢轨上[7]。运行时,用户把待停放车辆开到指定位置停好后离开;然后, AGV台车自动启动,自主行驶到车辆底盘下面,大臂在伸缩缸的推动下向外伸开,同时通过装在撮箕上的红外传感器自动调整到与车轮对齐;接着大臂伸缩缸锁死,撮箕伸缩缸推动撮箕将车轮铲起;接着,AGV台车自动将车辆运输到管理程序提供的指定停车位,自动完成停车这一耗时的工作。

图1 AGV自动泊车台车三维示意

2 传动机构的机械动力学分析

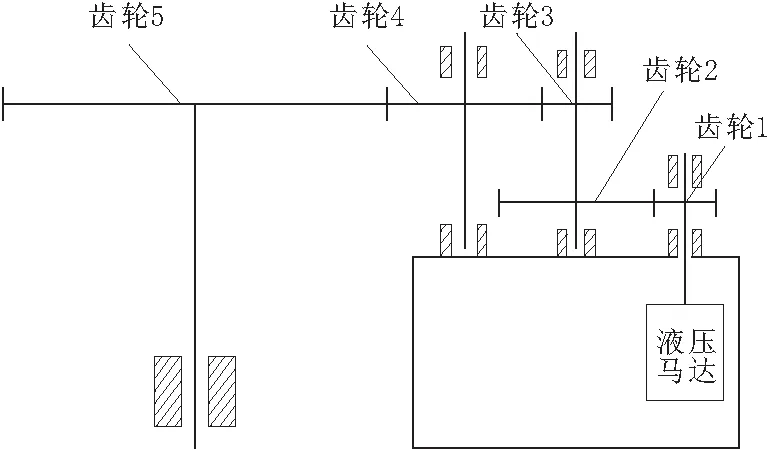

所设计的自动泊车台车转向部分是一个三级齿轮减速器,其传动路线如图2所示。转向液压马达驱动小齿轮1,小齿轮1的动力经3级齿轮减速后,传递到末端的齿轮5。为了提高自动泊车台车在转向过程中的平顺性,台车设计为上下两盘独立转向的形式,同时把齿轮5设计为大齿厚形式,以满足该台车在上下两盘独立转向过程中的齿轮4沿着齿轮5作轴向运动的功能。齿轮减速器的相关参数如表1所示。

图2 齿轮传动路线示意

表1 各齿轮参数

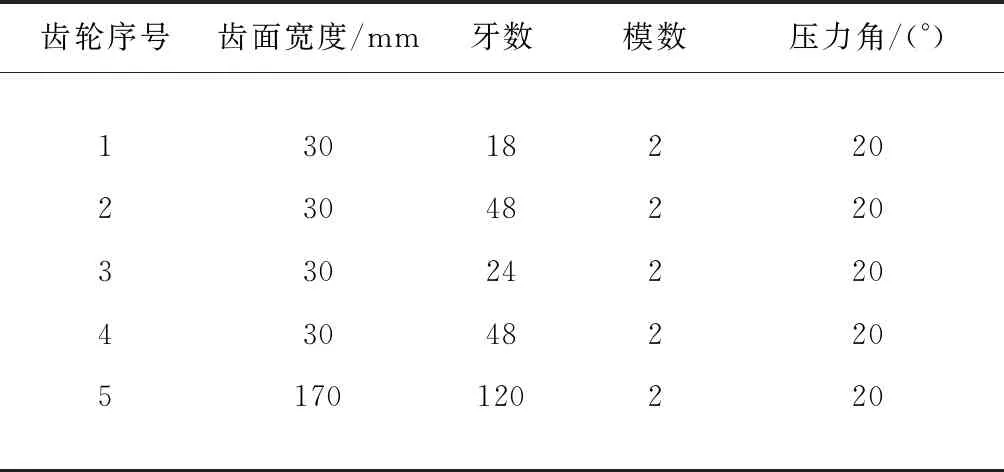

在该齿轮系统中,采用固体润滑的方式来减小齿轮转子系统的磨损,故齿啮合的过程中,齿与齿之间,轴与齿轮之间均存在着“接触”和“分离”2种状态。故采用状态模型对齿轮传动过程中间隙处的接触碰撞问题进行描述[8]。齿啮合处的间隙称为齿侧间隙,主要产生原因是齿轮的制造误差。齿轮轴中心线与齿轮中心线不重合时,产生的间隙称为径向间隙,径向间隙的大小与齿轮轴,轴承,齿轮内孔的制造精度,以及齿轮轴与齿轮的安装误差密切相关。径向间隙与齿侧间隙之间存在着耦合关系,图3为单对齿轮副的多间隙耦合模型,主要由主动齿轮1和从动齿轮2组成。齿侧间隙与径向间隙相互影响。当径向间隙发生变化时,会导致2个齿轮之间的中心距发生变化,而中心距的改变会直接使齿侧间隙发生变化。齿侧间隙的动态变化又会对齿轮的扭转运动产生影响,进而影响径向间隙。

图3 齿轮多间隙耦合模型

为深入研究多间隙耦合模型中的耦合关系,利用牛顿第二定律及动量矩定理对单对齿轮多间隙耦合模型建立数学模型为

(1)

利用d’Alembert原理可求得齿侧处和轴承接触处的振动微分方程为:

(2)

(3)

2个齿轮中心距A发生变化时,齿轮啮合线N1N2及啮合角α′等参数几何关系也会发生变化,变化情况如图4所示。

图4 齿轮含间隙啮合示意

由图4中可以看出,当中心距扩大后,会使啮合角增加,进而影响齿轮啮合时的重合度,重合度的大小将直接影响齿轮传动机构的平稳性和承载能力。重合度ε为

(4)

z1、z2及αa1、αa2分别为齿轮1和齿轮2的齿数及齿顶压力角;α′为啮合角。由式(4)可知,重合度与齿轮的齿数成正相关关系,随啮合角的减小而增大,还与齿顶压力角有关,因此可通过增加齿数或减小啮合角来提高重合度。在追求齿轮传动机构平顺性的同时,必须要兼顾齿轮的承载能力。当分度圆直径确定后,齿轮模数和齿数成反比关系,承载能力更高的齿轮所具有的模数也越大,故不能为提高重合度而过大增加齿轮齿数。由于齿侧间隙不可避免地会增大啮合角,影响平顺性,且随着减速级数增多存在累积效应。因此,本文设计的转向机构的传动方案为三级外齿轮减速器,驱动源为高速的液压马达,可以提高响应速度。

3 回转机构的运动仿真

首先在UG/Modeling模块建立齿轮减速器的三维模型,如图5所示,装配好后,导入UG/Motion模块进行动力学仿真分析。

图5 齿轮减速器的虚拟样机模型

在运动模块下,新建一个仿真。定义齿轮1及其轴1为连杆1;齿轮2、齿轮3和及其轴为连杆2;齿轮4及其轴为连杆3;齿轮5和内套为连杆4。建立好连杆后,给各个连杆建立相应的旋转副,1个旋转副限制5个自由度,放开了绕Z轴旋转的自由度[10]。然后,在啮合的齿轮之间建立齿轮耦合副。

给连杆1一个速度为400 (°)/s的多项式驱动,并定义解算方案,由于重力对回转机构的回转过程的影响较小,故解算方案中不考虑重力的影响。

仿真时间设置为20 s。齿轮1与齿轮5之间存在的传动比关系为

ω5/ω1=i12×i34×i45

(5)

ω1、ω5分别为齿轮1和齿轮5的角速度;i12、i34、i45分别为对应啮合齿轮的传动比。根据式(5)可计算出齿轮5的输出角速度ω5=30 (°)/s。回转机构的激励与响应之间的关系如图6~图8所示。

图6 齿轮绕Z轴旋转的位移曲线

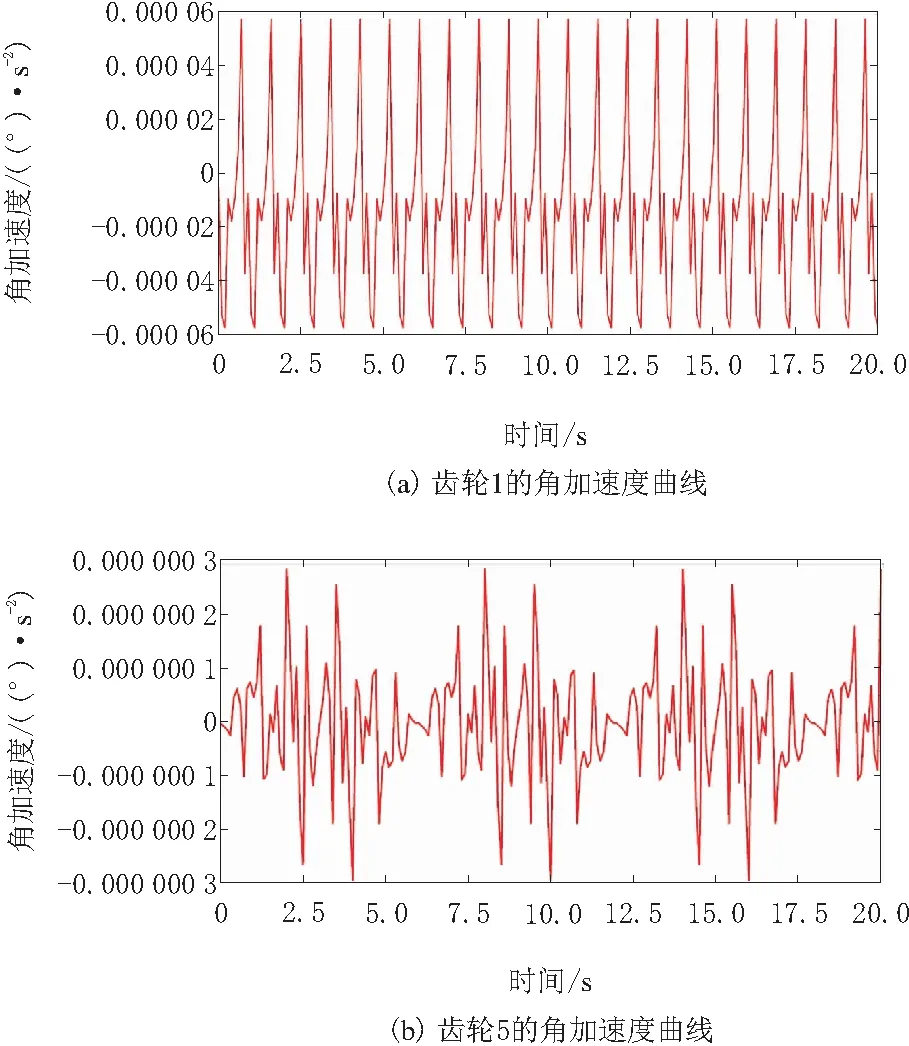

图8 齿轮绕Z轴旋转的角加速度曲线

由图6可以看到,时间从0持续到20 s时,齿轮1绕Z轴旋转的位移幅值从0线性上升到8 000°,由于回转机构的传动方案为三级齿轮减速器,输出齿轮5的位移从0线性变化到-600°。位移幅值明显减小。图7是在激励为400 (°)/s的情况下,得到的回转机构的速度响应曲线。曲线虽有一定的波动,但总体上维持30 (°)/s,满足理论计算关系,方向与激励方向相反。图8为激励与响应之间的角加速度的对比。由图8可以看出,角加速度激励与角加速度响应之间的变化趋势基本一致,幅值变化是由于传动比的原因。

4 结束语

针对地下停车库驾驶困难,停车难度大等问题,利用UG软件,设计了1台AGV泊车台车,并利用运动仿真模块对其转向结构进行仿真分析,得出以下结论。

a.输入齿轮1和输出齿轮5之间的位移曲线关系表明了回转机构运动方向的准确性。

b.速度响应基本稳定在30 (°)/s,与理论计算一致,理论模型与速度响应曲线互为印证。

c.角加速度响应曲线与激励曲线的变化趋势基本一致。

仿真结果表明,所设计的回转机构能够较为平顺地运行,该设计为物理样机的运动分析提供一定的借鉴。