SDB-80型转向架轮对损耗分析

2021-01-11杨化林管凯凯

徐 鑫,杨化林,陈 磊,管凯凯

(1.青岛科技大学机电工程学院,山东 青岛 266061;2.青岛地铁集团有限公司运营分公司运营三中心车辆部,山东 青岛 266041)

0 引言

为了满足青岛日益增长的运输需求,青岛地铁3号线需要不断增加电客车的上线数量和减少运营间隔。但随着列车在正线的长时间运行,无疑加重了轮轨接触的相互作用,导致轮对出现异常磨耗[1]。

青岛地铁3号线一期24列电客车全部采用SDB-80型转向架,单列车跑行公里数最高已至约45万km,部分列车轮对轮径损耗较大,已经出现偏磨现象。

针对轮对磨耗规律以及轮对异常磨耗原因分析等问题,国内学者进行了深入的研究[2-8]。在此,基于青岛地铁3号线现有轮对测量数据,对轮对损耗情况进行了分析研究,得出了轮对目前的损耗状态,针对其提出了几点延缓轮对磨耗的措施,以延长轮对的使用寿命。

1 SDB-80型转向架基本信息

1.1 转向架

SDB-80型转向架主要分为动车转向架和拖车转向架(二者之间具有很强的互换性),且均为无摇枕转向架[9],如图1所示。

图1 SDB-80型转向架

1.2 轮对组成

根据转向架功能的不同,轮对可分为动车轮对和拖车轮对[9]。轮对的加工方式为HDS整体辗钢全加工,其滚动圆直径为840 mm,全磨耗直径为770 mm。

轮对踏面形状为LM磨耗性踏面,轮对主要由降噪阻尼环、车轮和车轴组成,如图2所示。

图2 轮对结构示意

2 轮对运行磨耗分析

地铁电客车在运行过程中,常见的轮对异常磨耗主要有踏面直径超差、轮缘偏磨和圆跳动超差等。异常磨耗可能对轮对踏面造成损伤,从而进一步引起振动导致车辆配件装配松动,从而危及行车安全。

针对轮对磨耗情况,以出库端左右侧作为对比,进行轮对运行磨耗速率的统计分析,磨耗速率以mm/万km为单位。

2.1 轮径运行磨耗分析

轮对踏面直径运行磨耗率计算公式为

(1)

根据式(1),计算出24列车整体轮径出库方向左侧、出库方向右侧和平均运行磨耗速率,如图3所示。

图3 轮径平均运行磨耗速率柱状图

由图3可以看出,24列车整体轮径平均运行磨耗速率为0.264 mm/万km,列车出库方向右侧和列车出库方向左侧车轮平均踏面磨耗速率分别为0.286 mm/万km和0.251 mm/万km,比值在1.14左右,存在偏磨现象。

2.2 轮缘厚运行磨耗分析

列车通过直线线路时,钢轨与轮对踏面名义滚动圆处相接触。当列车通过曲线线路时,轮对外侧轮缘在横向力的作用下会与钢轨进行摩擦[7],如图4所示。

图4 轮轨接触形式

另外,在列车通过曲线时,轮轨之间的接触状态由“单点接触”变为“两点接触”,即轮对踏面和轮缘同时与钢轨产生磨耗。由于外侧钢轨和内侧钢轨与轮对的接触点不同, 导致轮对的受力情况也不一致[10]。值得注意的是,“两点接触”普遍出现在外侧钢轨与轮对相互摩擦的位置。F为横向蠕滑力,p为正压力,列车通过曲线时,轮轨相应的受力情况如图5所示。

图5 列车通过曲线时横向蠕滑力和正压力方向

SDB-80型转向架上装配的新轮对轮缘厚为33 mm,磨损极限为23 mm。轮缘厚磨耗率计算公式为

(2)

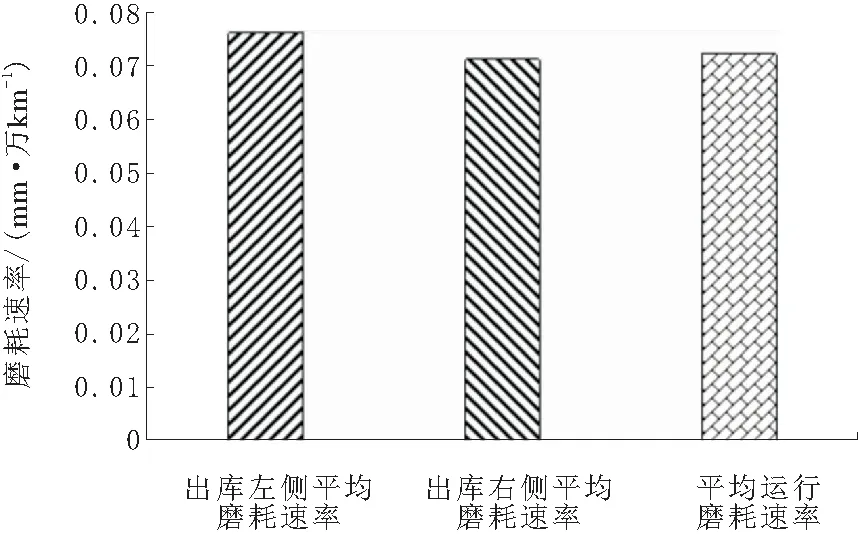

根据式(2),计算出24列车整体轮缘厚出库方向左侧、出库方向右侧和平均磨耗速率,如图6所示。

图6 轮缘厚平均运行磨耗速率柱状图

由图6可以看出,24列车整体轮缘厚平均运行磨耗速率为0.073 mm/万km,列车出库左侧和右侧车轮平均轮缘厚度磨耗速率分别为0.077 mm/万km和0.072 mm/万km,左侧约是右侧的1.1倍,即轮缘同样存在偏磨现象。

2.3 轮对径向圆跳动发展分析

径向圆跳动是指轮对踏面在同一横剖面上各点到轮对基准轴线间距离的最大值与最小值之差的绝对值,轮对踏面径向圆跳动特指踏面滚动圆位置对应的径向跳动,青岛地铁3号线径向圆跳动超差标准定为0.6 mm。

径向圆跳动发展速率计算公式为

(3)

根据式(3),计算出24列车整体轮对径向圆跳动出库方向左侧、出库方向右侧和平均发展速率,如图7所示。

图7 轮对径向圆跳动平均运行发展速率柱状图

由图7可以看出,24列车整体轮对径向圆跳动平均运行发展速率为0.029 mm/万km,列车出库左侧和出库右侧轮对径向圆跳动发展速率分别为0.023 mm/万km和0.033 mm/万km,右侧约是左侧的1.4倍,即轮对径向圆跳动同样存在偏磨现象。

3 轮对镟修损耗分析

轮对镟修损耗包括因轮径超差和径向圆跳动超差而造成的镟修损耗。另外,由于轮缘厚在因轮径超差而进行镟修的同时不断修正,故青岛地铁3号线未因轮缘偏磨而进行镟修。

根据电客车厂商提供的维修手册及地铁车辆实际运用经验,青岛地铁3号线采用的车辆轮径差运用标准为同轴2 mm、同架4 mm、同节车6 mm,超出上述范围需对轮径进行镟修。轮径差镟修恢复标准为同轴不超0.5 mm、同架不超0.5 mm、同车不超2 mm,以确保车辆轮对镟修后可维持在一个相对磨耗率较低的磨耗周期中。

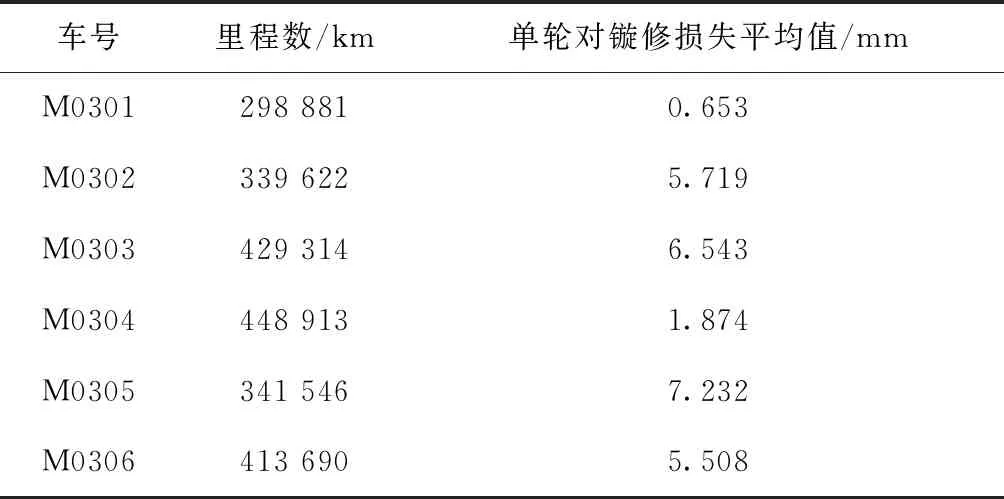

24列车单轮对镟修损失平均值数据统计如表1所示。

表1 24列车单轮对镟修损失数据统计

表1(续)

由表1中的数据可计算出24列车每列车的单轮对平均镟修损失率,计算公式为

(4)

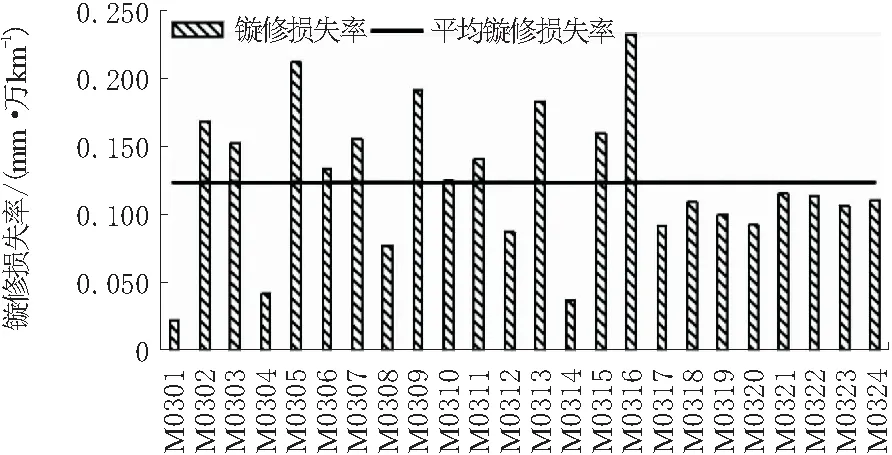

根据式(4),计算出24列车每列车的单轮对平均镟修损失率,如图8所示。

图8 镟修损失率柱状图

由图8可知,每列车轮对镟修损失率参差不齐,24列车整体平均镟修损失率约为0.123 mm/万km。以24列车整体为研究对象,因轮径偏磨、轮对多边形原因造成的轮对镟修,每个轮对平均每10万km需镟掉1.23 mm左右。那么,以目前轮对的使用寿命(70 mm磨耗量,100万km),可推算出约17.57%为因轮径偏磨、轮对多边形原因造成的镟修损失。

4 轮对异常磨耗原因分析

经查看正线钢轨喷油量,发现轨侧润滑装置喷油量较之前有所减少,轮对的有效润滑距离缩短,2017年和2020年钢轨润滑情况分别如图9和图10所示。

图9 2017年钢轨喷油量

图10 2020年钢轨喷油量

由图10可知,目前正线钢轨表面较粗糙,几乎无润滑痕迹。车辆通过时,轮轨之间润滑不足可能导致轮对踏面加速磨耗。

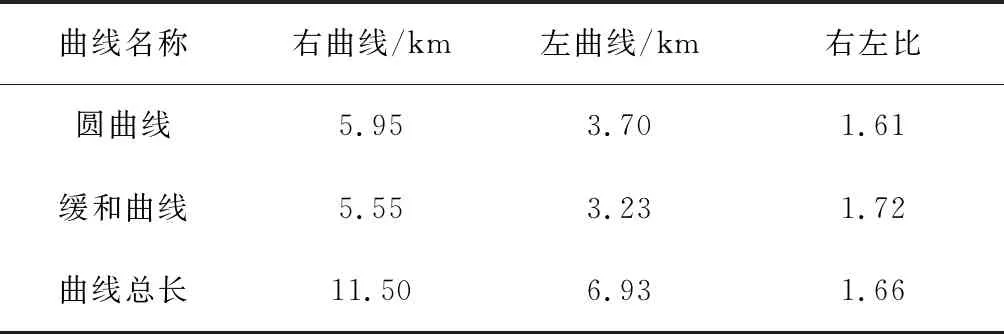

另外,对青岛地铁3号线正线轨道的所有曲线进行了统计,结果如表2所示。

表2 线路曲线统计

由表2的统计数据可以发现,3号线全线右曲线和左曲线长度的比值为 1.66∶1,是目前轮对产生偏磨的主要原因。由于线路曲线分布不对称,车辆通过曲线时,内轨侧轮对踏面中部偏外部与轨顶接触,轮对主要磨踏面中间区域,而外轨侧轮对踏面和轮缘根部与轨距角处接触,轮对主要磨轮缘区域。加上列车通过曲线时轮轨蠕滑率和蠕滑力较平直轨道均较高,对轮对磨耗影响较大。

5 结束语

轮对踏面和轮对径向圆跳动出库方向右侧运行磨耗速率均大于出库方向左侧,存在右侧偏磨现象。结合青岛地铁3号线出库方向右弯道较多,右侧轮对承载重力大、且在右转弯时存在一定的滑动摩擦,对车辆进行定期掉头运行,使得左右轮对磨耗速率均等,可有效降低轮对偏磨。

可启用列车的轮缘润滑功能或在曲线线路外侧钢轨轨侧定期涂油等方式降低轮轨之间的摩擦系数,以降低轮缘和轮对踏面的磨耗。

轮对平均每10万km需镟掉1.23 mm左右。轮对镟修损耗约占轮对寿命的17.57 %,占比较大。可采用薄轮缘镟修的方式对轮对进行镟修,减少镟修时轮对踏面的切削量,提高轮对的使用寿命,同时可有效降低轮缘和轮对踏面的磨耗速率。