掺水系统腐蚀机制及防护技术研究

2021-01-11陈景军徐福刚张同哲

陈景军,徐福刚,张同哲

(中国石化胜利油田分公司 河口采油厂,山东 东营 257200)

河口陈家庄南区勘探始于1963年,动用含油面积37.18 km2,动用石油地质储量为4 924.14×104t,可采储量为835.65×104t,标定采收率为17.0%。由于原油黏度高,油田采用掺入加热的采出水生产。陈家庄南区掺水系统管线近年来频繁发生腐蚀穿孔事故。针对陈家庄南区采出水造成的管线腐蚀问题,釆用现场与试验室结合的研究方法,全面评价掺水系统腐蚀机制,釆取行之有效的腐蚀控制方法来缓解油田腐蚀造成的环保隐患与经济损失是十分必要的[1]。掺水系统的防腐方式有很多种,目前大多是物理防腐和化学防腐相结合,尤其是化学防腐使用的缓蚀剂,是应用做多、最经济有效的处理方式[2-3]。结合陈家庄油田南区掺水管线腐蚀结垢的情况,研究陈家庄油田南区输水管线腐蚀、结垢机制,通过室内试验分析腐蚀结垢原因,研制适合本系统的缓蚀阻垢药剂,并确定投加浓度及投加方案,解决油田采出水腐蚀结垢堵塞以及造成的管线频繁穿孔现象[4]。

1 陈家庄南区掺水系统腐蚀原因

1.1 掺水水样分析

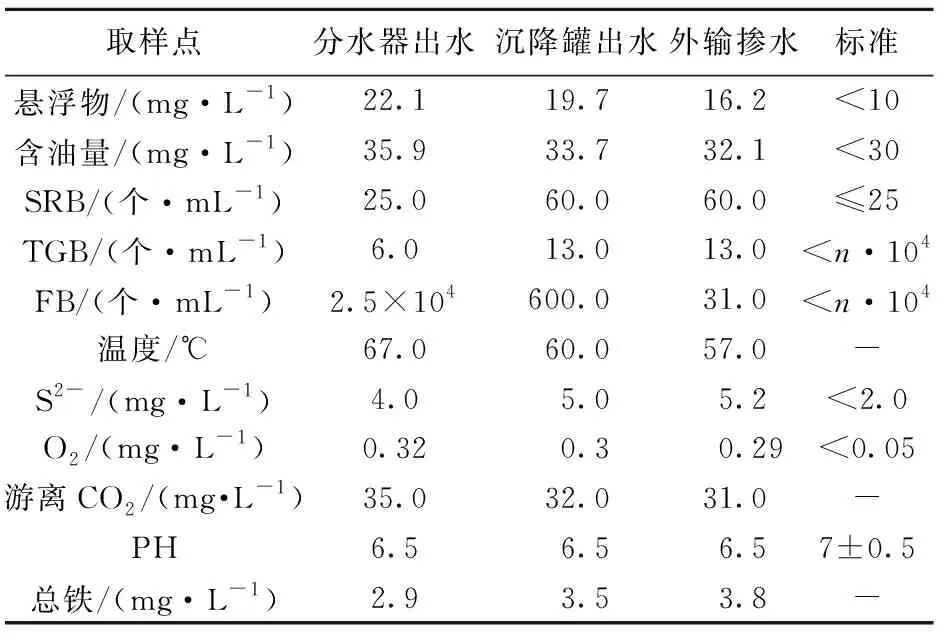

陈家庄南区掺水水源主要来自陈西站的的外输采出水。为了确定引起掺水管线腐蚀的主要因素,对掺水各节点进行了水性分析以及水质分析,检测方法参照SY/T5329-2012《碎屑岩油藏注水水质指标及分析方法》和SY/T5523-2016《油田水分析方法》进行。掺水水质检测结果见表1。

表1 污水水质监测数据

由表1可知,陈南掺水水源的pH值为6.5,呈弱酸性,水中硫化物超标较多。通过对各节点掺水水质的测试分析可知较高的含油量和悬浮物是产生油泥堵塞的主要因素。

根据SY/T 5523-2016《油气田水分析方法》中的相关规定,对现场采集的陈家庄南区掺水系统水源进行离子分析。掺水水质的矿化度较高,pH值呈弱酸性,易产生电化学腐蚀。综合以上分析,采出水水样硫化物含量、硫酸盐还原菌含量均超标。硫化物可溶于水形成弱酸,会腐蚀管线,严重时可引起管线的穿孔。另外,硫化物也会与水中存在的亚铁离子结合生成硫化亚铁而导致管线的腐蚀结垢。硫酸盐还原菌可将水中的SO42-转化为硫化物,而硫化物的存在会使水的电化学腐蚀加剧。因此,导致陈南掺水系统腐蚀的原因可能是掺水水质中硫化物和硫酸盐还原菌的超标。

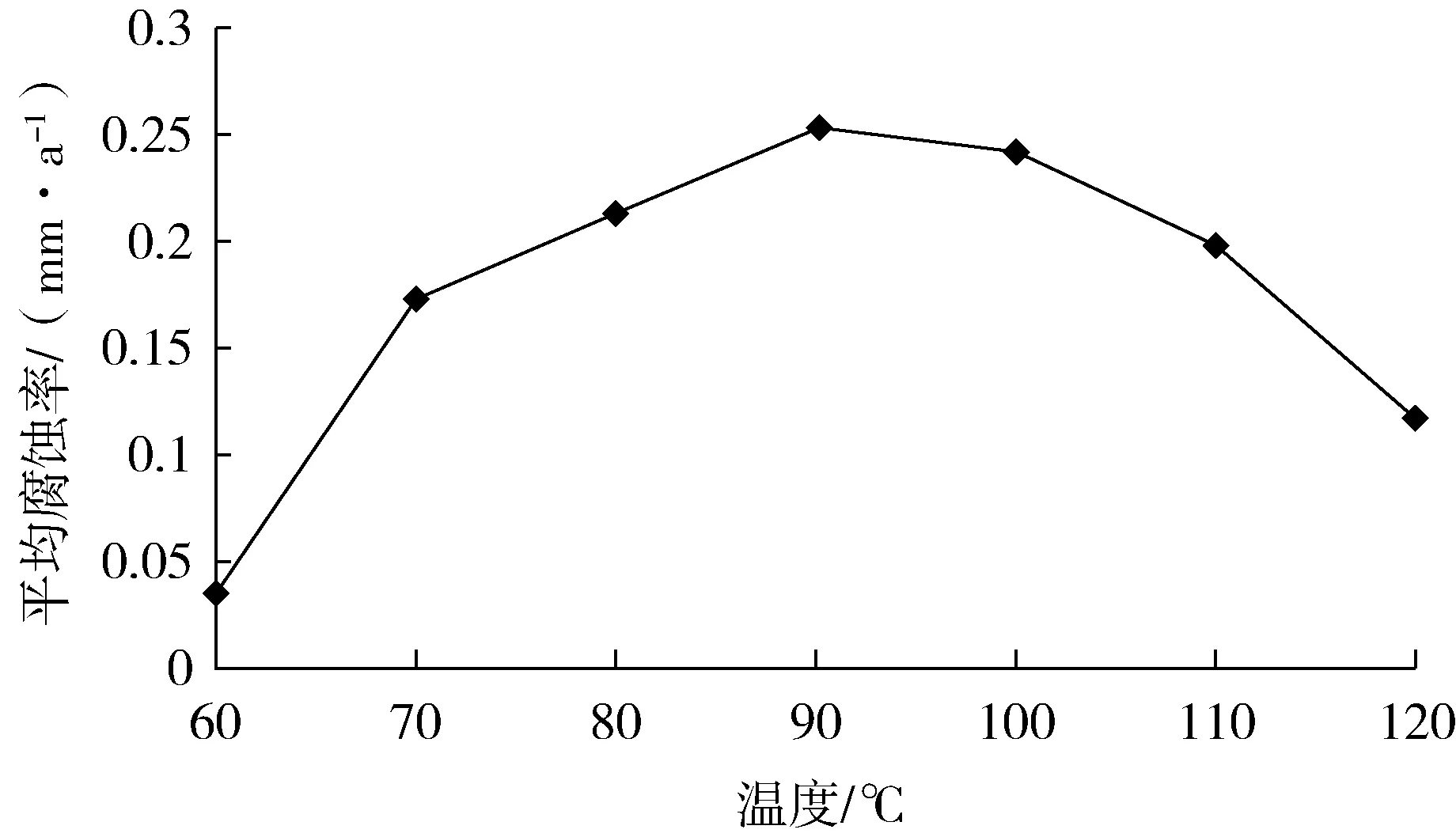

1.2 温度对掺水系统腐蚀结垢影响分析

通过现场调查,陈南掺水系统的水源来自联合站处理后的外输采出水,产出水加热至60 ℃以上用于掺水。室内测试温度对掺水系统腐蚀结垢的影响。从温度与平均腐蚀率的关系曲线看出,如图1所示,温度在60~90 ℃区间内,腐蚀率随着温度的升高明显上升;90 ℃达到最高值,90 ℃以后腐蚀率又有所降低。现场掺水温度一般80 ℃左右,此时的腐蚀率在较高区间内,因此温度高是影响系统腐蚀的因素之一(图1)。

图1 平均腐蚀率随温度变化示意图

2 掺水管线垢样成分

2.1 掺水管线垢样成分分析

在陈南不同地点对掺水管线腐蚀结垢产物进行取样分析。样品目测呈黑色,加入盐酸后可以溶解,并且伴随有气泡产生,可以闻到有“臭鸡蛋”气味,说明加入盐酸反应后生成了H2S气体。掺水管线堵塞主要有两方面的原因,一是油泥引起的堵塞,二是腐蚀产物引起的堵塞。现场腐蚀产物主要是由于硫化物对钢铁腐蚀之后产生的FeS。另外,腐蚀使掺水水质中超标的原油和固体悬浮物更容易发生沉积,从而引起管线堵塞。

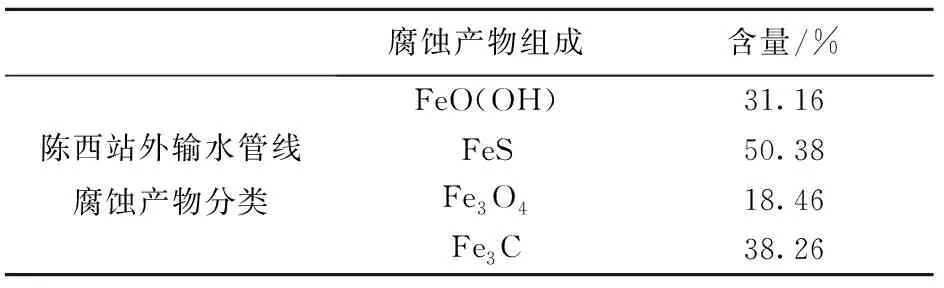

2.2 XRD检测

为了对陈家庄油田注水管线表面腐蚀产物的组成和含量进行准确测定,利用Rigaku D/Max-2400X射线双晶衍射仪对陈西外输掺水管线表面腐蚀产物进行了XRD检测,结果见表3。

由表3可知,陈西外输管线表面腐蚀垢样产物包括FeO(OH)、FeS、Fe3C等,其中,尤以FeS含量居多,这说明H2S腐蚀是造成管线出现金属腐蚀的主要原因。通过以上各种试验结果和分析,H2S是陈家庄油田掺水管线金属腐蚀的主要原因,另外温度高也加剧了腐蚀趋势。

表3 腐蚀产物XRD分析结果

3 缓蚀剂优选和评价

3.1 静态失重法

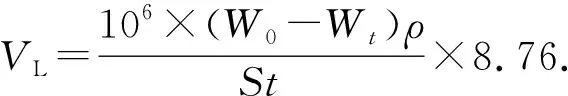

按照试验标准方法,在试验过程中,每三个钢片为一组平行试样,用干燥的棉线悬挂放入装有腐蚀介质的1 000 mL的广口瓶中。不同浓度的缓蚀剂溶液要现用现配,以防止缓蚀剂发生水解。为了使所配制的缓蚀剂溶液更精确,先配制成1%水溶液,然后再稀释成所需要的不同浓度的溶液。将挂有棉线的钢片放入广口瓶后,通30 min N2除氧,再取水样,用硅胶把瓶口密封,最后将其放入到恒温水浴锅中静置。

利用静态失重法测定缓蚀剂缓蚀效率,公式为

(1)

式中,VL为失重深度腐蚀速率,mm/a;W0为金属腐蚀前重量,g;Wt为金属腐蚀后重量,g;S为金属表面积,mm2;t为腐蚀进行的时间,h;ρ为N80钢密度,取7.85 g/cm3。

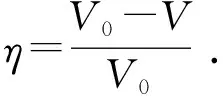

缓蚀效率计算公式为

(2)

式中,η为缓蚀效率,%;V0为空白溶液的腐蚀速率,mm/a;V为添加缓蚀剂后的腐蚀速率,mm/a。

3.2 新型缓蚀剂评价

针对造成腐蚀的主要影响因素,研发了新型高效缓蚀剂。缓蚀剂类型为聚合物类咪唑啉缓蚀剂,结构特点为融合了聚乙烯类、聚天冬氨酸等高分子化学物,此结构中含有缓蚀剂分子官能团,这些缓蚀剂分子官能团能够有效的解决H2S造成的腐蚀。这种缓蚀剂一方面能够使结构中的N原子与碳钢表面的空d轨道形成稳定的配位键,使碳钢在腐蚀介质溶液中阳极反应的活化能升高,形成腐蚀反应的屏障,从而降低了阳极腐蚀反应速率;另一方面分子中的氨基等基团在溶液中与H+形成复杂离子体,在碳钢表面使含CO2及H2S酸性气体的溶液中的H+难以接近Fe金属表面而被还原,因而腐蚀反应的阴极过程受到阻碍,进而达到高效防腐的目的[5-7]。对这种产品进行了不同的配方调整,做出了1#、2#、3#三个不同的结构分支产品。

在模拟油田生产的条件下,研发的新型高效缓蚀剂采用静态失重法进行室内试验评价。试验的介质为陈西站采出水,试验温度为65 ℃,试验周期为7 d,在不同浓度下纪录腐蚀挂片的数据。两片挂片取平均值计算缓蚀效率。

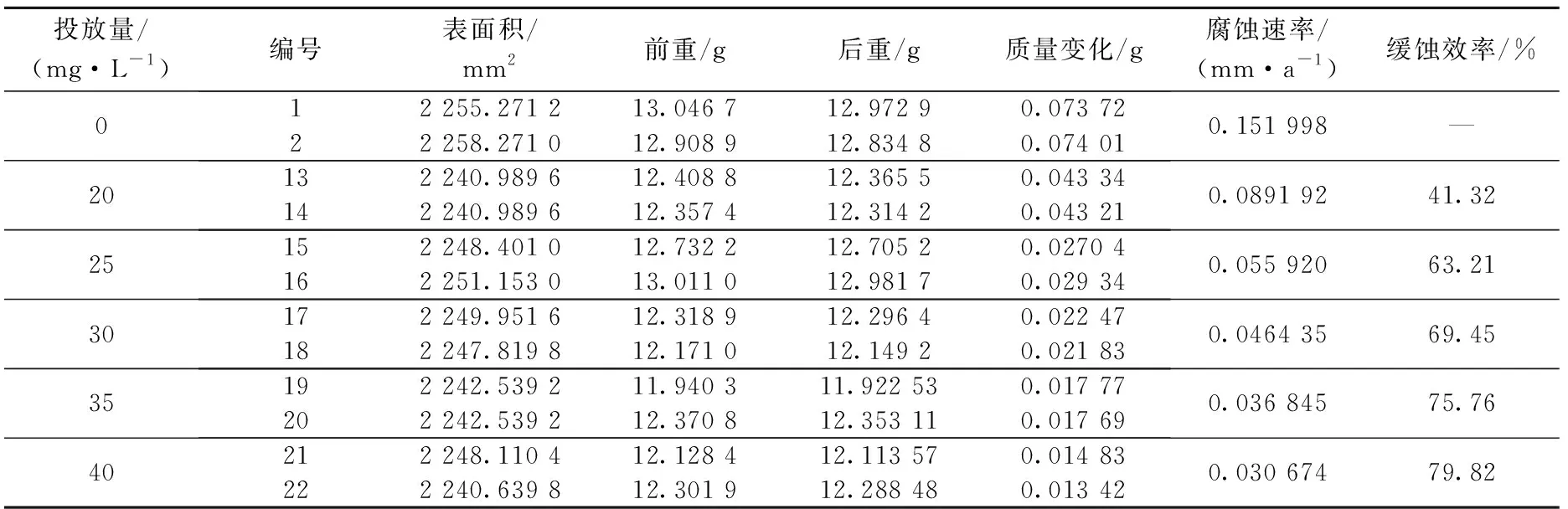

3.2.1 新型1#缓蚀剂最佳浓度的确定

在不同新型1#浓度下腐蚀挂片的数据记录如表4所示。

表4 不同浓度的1#缓蚀试验数据

从表4试验数据分析结果可以看出,1#缓蚀剂针对陈西站污水,随着添加浓度的升高,其缓蚀率也逐渐增加,当其浓度在35~40 mg/L时,其缓蚀率趋于平缓,最高接近79.82%。

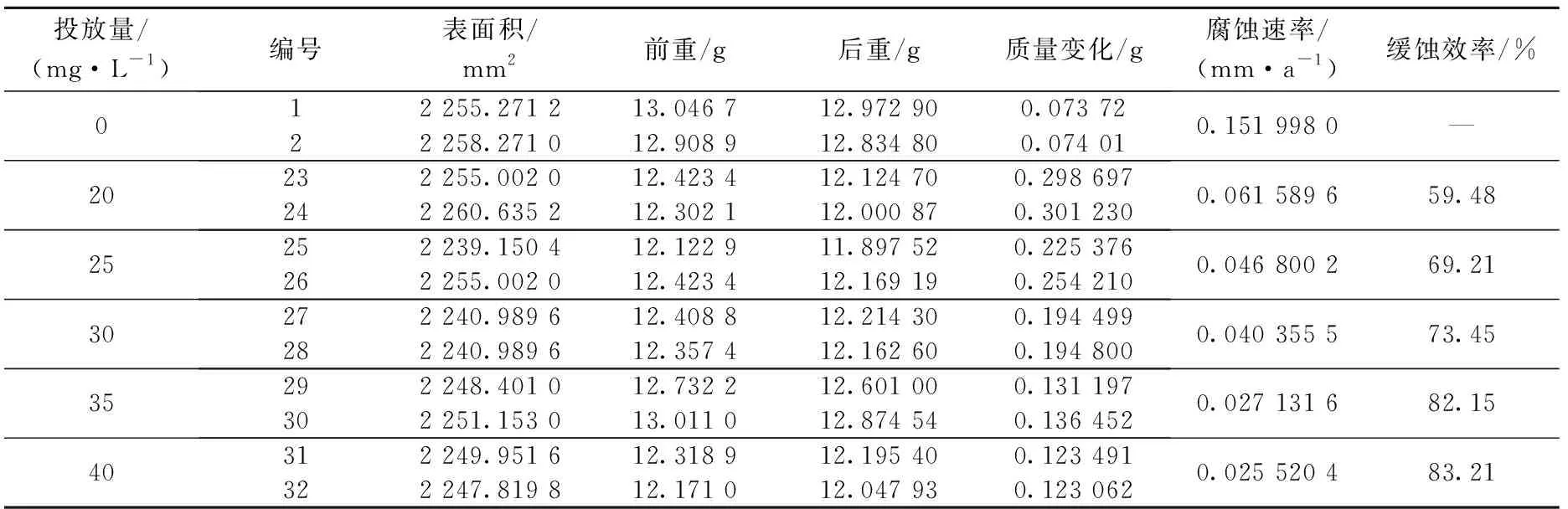

3.2.2 新型2#缓蚀剂最佳浓度的确定

试验条件与新型号#一样,在不同新型2#浓度下腐蚀挂片的数据记录如表5所示。从表5试验数据分析结果可以看出,新型2#高效缓蚀剂针对陈西站污水,随着添加浓度的升高,其缓蚀率也逐渐增加,当其浓度在35~40mg/L时,其缓蚀率趋于平缓,最高接近83.21%,因此可以看出,2#缓蚀剂缓蚀性能较好,且其性能优于新型1#高效缓蚀剂。

表5 不同浓度的2#缓蚀试验数据

3.2.3 新型3#缓蚀剂最佳浓度的确定

试验条件与新型1#一样,不同3#浓度下腐蚀挂片的数据记录可以看出,3#缓蚀剂针对陈西站污水,随着添加浓度的升高,其缓蚀率也逐渐增加,当其浓度在35~40 mg/L时,其缓蚀率趋于平缓,最高接近73.21%,但与1#、2#缓蚀剂相比,性能有差距。根据试验结果,选择2#缓蚀剂用于现场试验。

4 陈西站现场加药试验

通过前期室内药剂筛选、药剂加药浓度试验,结合现场腐蚀数据,进行现场加药试验。加药开始后,待后续流程中含有了缓蚀剂,取各节点水样做挂片静态试验。其中陈西站罐内动态试验,挂片位置在2#罐内液面以下2.5~3 m。

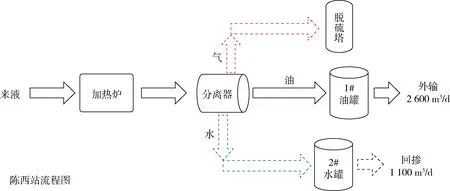

陈西站工艺流程如图2所示。

图2 陈西站工艺流程

试验时间:2019.10.14-10.28(14 d)。

加药方式:将缓蚀剂加在分离器出水管线上,连续加药,加药量30 kg/d。

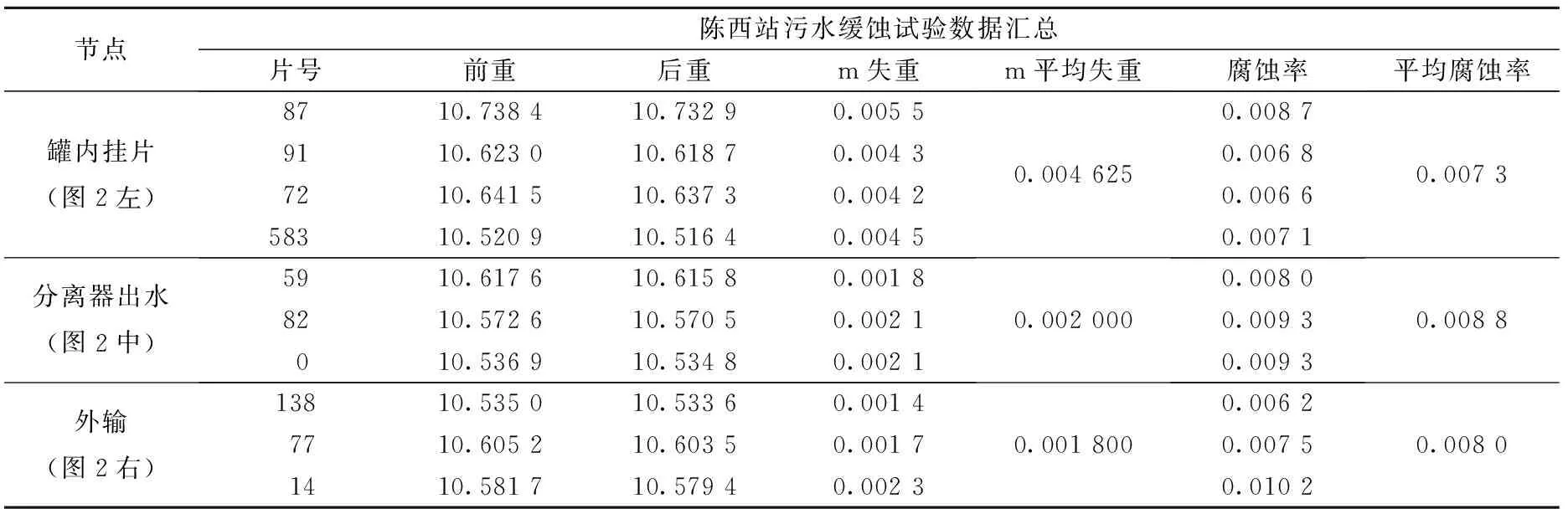

试验数据:加药情况下动态挂片检测试验(14 d),结果见表6。

表6 加药情况下动态挂片检测试验

根据试验数据表明,罐内挂片在14 d里的平均腐蚀率为0.007 3 mm/a,分水器平均腐蚀率为0.008 8 mm/a,污水外输平均腐蚀率为0.008 mm/a,加入缓蚀剂后有效地将腐蚀率控制在0.01 mm/a以下,远小于标准值0.076 mm/a。证明缓蚀剂极大地降低了设备的腐蚀速率,可以很好地应用于现场生产中。

5 结 论

(1)通过对陈南区块掺水管线垢样成分分析、掺水水样水质、水性分析,以及温度对掺水系统腐蚀结垢的影响,最终确定引起陈南区块掺水系统腐蚀的根本原因为水中硫化氢和硫酸盐还原菌(SRB)含量超标。

(2)根据陈家庄油田的腐蚀情况,研发了新型缓蚀剂。主要方法就是针对咪唑啉缓蚀剂进行分子改性。对于造成污水腐蚀因素的H2S,改性的酰胺基咪唑啉类缓蚀剂能够起到明显的缓蚀效果。