小波包分析在刀具磨损状态监测中的应用研究

2021-01-10高龙袁从贵

高龙 袁从贵

摘要:在现代化刀具工艺体系中,要保证加工品质,就亟待解决切削过程中刀具的磨损状态监测问题。采用声发射传感器SR12、测力仪Kistler9257B、振动传感器B&K4370建立了铣刀加工信号监测系统,对加工过程中获取的切削力信号和振动信号采用小波包频带能量监测法计算其频带能量,获取了与刀具磨损敏感的频段特征。结果表明,该方法对实际生产过程刀具磨损监控具有良好的应用价值。

关键词:小波包;刀具磨损;特征提取;状态监测

Application of wavelets package analysis in tool wear condition monitoring

Gao Long Yuan CongGui

DongGuan Polytechnic DongGuan 523808)

Abstract:In the modern tool technology system, in order to ensure the processing quality, it is urgent to solve the problem of monitoring the wear status of the tool during the processing. The acoustic emission sensor SR12, the force gauge Kistler9257B, and the vibration sensor B&K4370 are used to establish a milling cutter processing signal monitoring system. The cutting force signal and vibration signal obtained during the processing process are calculated using the wavelet packet frequency band energy monitoring method to calculate their frequency band energy. Frequency band characteristics sensitive to tool wear. The results show that this method has good application value for tool wear monitoring in the actual production process.

Keywords: wavelet packet; tool wear; feature extraction; condition monitoring

0引言

金屬切削加工中,刀具和工件以及刀具内部之间产生了巨大的磨擦,这势必会导致刀具的损坏[1]。刀具磨损状况会影响工件的加工精度和品质,严重时甚至会威胁机床和作业人员的生命安全,及时有效的监测刀具磨损状况,是国内外专家学者一直努力探究的重要课题。

目前国内外学者对刀具磨损的间接监测方式主要是利用振动信号、声发射信号器、切削力信号等进行监测,对刀具磨损监测信号的分析以及提取特征大多是基于其时域特征和频域特征[2]。在刀具发生磨损情况时,刀具和工件之间的摩擦力随二者接触面积的增加而相应上升,从而使得动态切削分力也产生了改变,所以通过对动态切削分力的改变情况进行监测,能够得到加工工序中的刀具不同损坏状况[3-4];而声发射则是指一种金属材料中由于塑性变形、相变、裂纹扩展等而导致应力能迅速释放所形成的应力波现象,刀具在机械加工过程中就会有声发射现象出现;在铣削过程中,在切削力的影响下由铣刀及主轴等部分所构成的悬臂梁结构会产生变形,并由此形成了简谐振动,在刀具状况改变时,会导致激振力频率和幅度的改变,所以,通过检测振动信息也可以掌握刀具的磨损状况[5]。

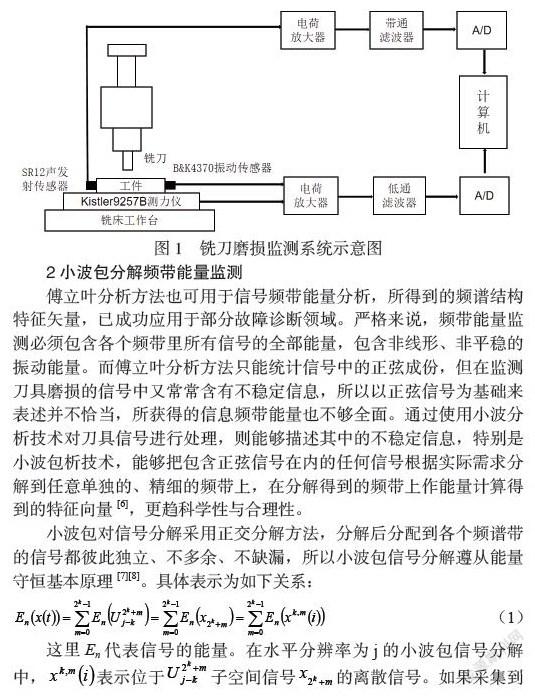

1刀具监测系统架构

基于上述刀具监测信号产生的原理及特点,建立图1所示的刀具磨损信号监测系统。系统所涉及的实验在Cineinnati Milaeron公司的 Sabre 500上完成,声发射传感器SR12和振动传感器B&K4370分别吸附在工件的两侧,Kistler9257B测力传感器放置在机床的工作台上。实验中,通过专用量具测量使传感器在加工的过程中位姿保持恒定,确保不同加工条件下采集的刀具监测信号具有可对比性[6]。其中,切削力信号和振动信号采集均使用低速采集卡PCI-1711,采样长度为10K,采样频率设定为16K;发射信号采集使用高速采集卡JV52O14,采样长度为256K,采样频率设定为2MHz。

2小波包分解频带能量监测

傅立叶分析方法也可用于信号频带能量分析,所得到的频谱结构特征矢量,已成功应用于部分故障诊断领域。严格来说,频带能量监测必须包含各个频带里所有信号的全部能量,包含非线形、非平稳的振动能量。而傅立叶分析方法只能统计信号中的正弦成份,但在监测刀具磨损的信号中又常常含有不稳定信息,所以以正弦信号为基础来表述并不恰当,所获得的信息频带能量也不够全面。通过使用小波分析技术对刀具信号进行处理,则能够描述其中的不稳定信息,特别是小波包析技术,能够把包含正弦信号在内的任何信号根据实际需求分解到任意单独的、精细的频带上,在分解得到的频带上作能量计算得到的特征向量[6],更趋科学性与合理性。

小波包对信号分解采用正交分解方法,分解后分配到各个频谱带的信号都彼此独立、不多余、不缺漏,所以小波包信号分解遵从能量守恒基本原理[7][8]。具体表示为如下关系:

这里En代表信号的能量。在水平分辨率为j的小波包信号分解中,表示位于子空间信号的离散信号。如果采集到的信号数据长度为N,则分解频带中离散信号的数据长度变为为,其能量可描述为:

其中,N代表原始数据的大小;k代表频率的分解层数;代表分解后各个频带的序号。有时为便于使用,也可以采取归一化相对能量监测方法,即用分解信号频带能量占信号总能量的比例来描述。第m个频带信号的相对能量可以表示为

在实际使用中,不论是直接使用能量监测或是使用归一化的能量监测方法,要遵守如下过程:根据信号特性选择最佳的小波包基;选定分解尺度后实现小波包分析,并实现小波包单子带重构;按照小波包分析中存在的频带交叉规律,重新排列重构节点;按照式(2)信号各个频带能量,建立能量向量;若使用归一化能量,則需按照式(3)计算相对能量之后再建立能量向量。

3刀具故障诊断分析

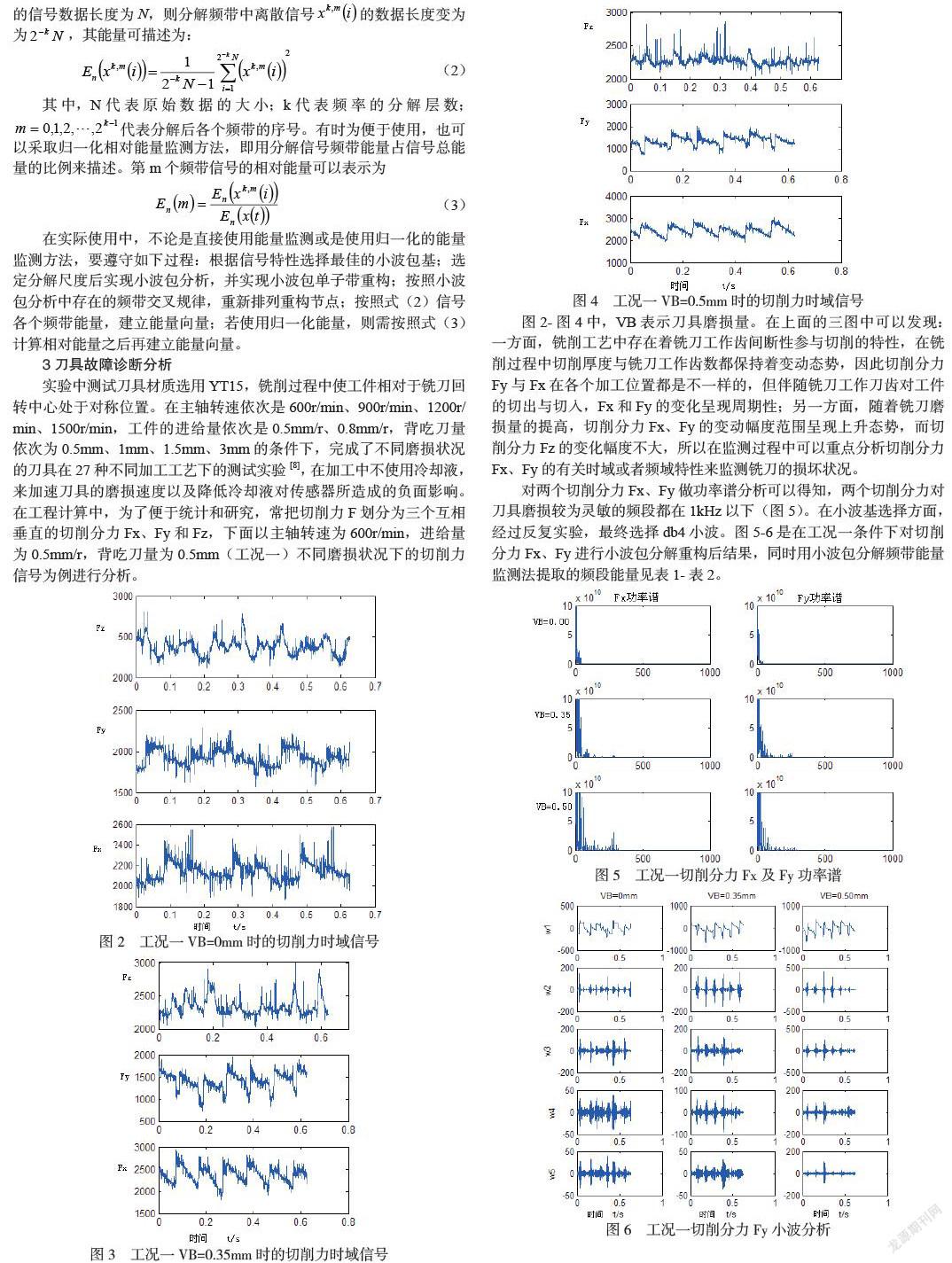

实验中测试刀具材质选用YT15,铣削过程中使工件相对于铣刀回转中心处于对称位置。在主轴转速依次是600r/min、900r/min、1200r/min、1500r/min,工件的进给量依次是0.5mm/r、0.8mm/r,背吃刀量依次为0.5mm、1mm、1.5mm、3mm的条件下,完成了不同磨损状况的刀具在27种不同加工工艺下的测试实验[8],在加工中不使用冷却液,来加速刀具的磨损速度以及降低冷却液对传感器所造成的负面影响。在工程计算中,为了便于统计和研究,常把切削力F划分为三个互相垂直的切削分力Fx、Fy和Fz,下面以主轴转速为600r/min,进给量为0.5mm/r,背吃刀量为0.5mm(工况一)不同磨损状况下的切削力信号为例进行分析。

图2-图4中,VB表示刀具磨损量。在上面的三图中可以发现:一方面,铣削工艺中存在着铣刀工作齿间断性参与切削的特性,在铣削过程中切削厚度与铣刀工作齿数都保持着变动态势,因此切削分力Fy与Fx在各个加工位置都是不一样的,但伴随铣刀工作刀齿对工件的切出与切入,Fx和Fy的变化呈现周期性;另一方面,随着铣刀磨损量的提高,切削分力Fx、Fy的变动幅度范围呈现上升态势,而切削分力Fz的变化幅度不大,所以在监测过程中可以重点分析切削分力Fx、Fy的有关时域或者频域特性来监测铣刀的损坏状况。

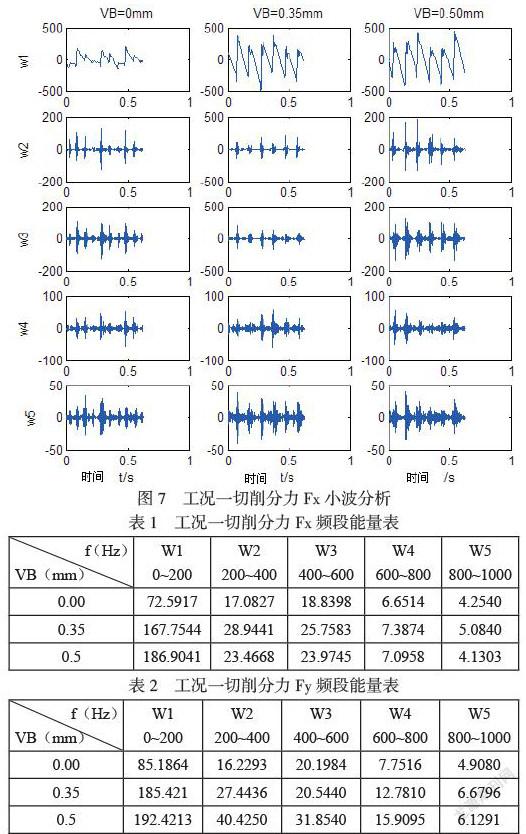

对两个切削分力Fx、Fy做功率谱分析可以得知,两个切削分力对刀具磨损较为灵敏的频段都在1kHz以下(图5)。在小波基选择方面,经过反复实验,最终选择db4小波。图5-6是在工况一条件下对切削分力Fx、Fy进行小波包分解重构后结果,同时用小波包分解频带能量监测法提取的频段能量见表1-表2。

对两个切削分力Fx和Fy的分析表明,采用同样的加工条件,从其功率谱上很难分辨出刀具的不同磨损状况(图5);而经小波包分解提取的0-200Hz、200-400Hz、400-600Hz、600-800Hz四个频段能量在不同的刀具磨损状态下,具有相同的变化规律(表1-表2),即在相同的加工条件下,不同磨损量所对应的频段能量值各不相同,对于Fx,除0-200Hz频段能量外,其他200-400Hz、400-600Hz、600-800Hz三个频段能量均随着刀具磨损量的提高而降低,这是由于低频带能量向高频段能量转移形成的,而对于切削分力Fy,0-200Hz、200-400Hz、400-600Hz、600-800Hz四个频段能量值均随着刀具磨损量的提高而上升。在其他加工条件下,对刀具不同磨损状况的切削分力Fx和Fy做同样的分析处理,亦得到同样的规律,这表明切削力在0-200Hz、200-400Hz、400-600Hz、600-800Hz四个频段的能量值,可以做为切削力信号的特征值来监测刀具的磨损状况。

4结论

利用小波包分析方法,对切削分力Fx、Fy在1000Hz以下的信号进行了频带能量提取。实践证明,在0-200Hz、200-400Hz、400-600Hz、600-800Hz四个频带上提取的能量值对于刀具磨损较为敏感,可以作为刀具磨损状态监测的有效特征。后续可采用人工智能技术如采用神经网络对提取的特征进行模式识别处理,从而实现刀具磨损状态的在线监测。

参考文献:

[1]胡秋.CIMS下刀具状态监测研究回顾与展望[J].机床与液压.2003.6:17-18

[2]李圣怡,吴学忠,范大鹏.多传感器融合理论及在智能制造系统中的用[M].长沙:国防科技大学出版社.1998

[3]高宏力.切削加工过程中刀具磨损的智能监测技术研究.西南交通大学博士论文[J].2005

[4]向文江,赵学智,陈文戈.基于小波变换的刀具磨损检测方法,工具技术[J].2000,34(5):34-36

[5]PanF,A.D.HopeandG.A.King.Aneurofuzzy pattern recognition algorithm and its application[J].美国,Proeeedings of IEEE Confereneeon systems Man and Cyberneties,1998:4234-4239

[6]何正嘉等.机械设备非平稳信号的故障诊断原理及应用[M].北京:高等教育出版社.2001

[7]温新宇等.基于小波包能量和调制信号双谱边带估计的齿轮磨损监测[J].机械传动.2021:118-119

[8]高龙.基于小波分析和集成神经网络的刀具磨损监测技术研究.西南交通大学硕士论文[J].2007

作者简介:高龙(1982-),男,东莞职业技术学院电子信息学院,工程师。主要从事机器视觉、故障诊断及职业教育等方面的研究。

(基金项目:东莞职业技术学院课题,基于多参量信息融合的刀具磨损状态模式识别研究2019C09)