清洁压裂液破胶液渗吸过程中油水两相的运移规律*

2021-01-10戴彩丽徐效平赵明伟高明伟吴一宁

戴彩丽,李 源,徐效平,赵明伟,袁 斌,徐 克,高明伟,吴一宁

(1.中国石油大学(华东)石油工程学院油田化学山东省重点实验室,山东青岛 266580;2.胜利油田东胜精攻石油开发集团股份有限公司,山东东营 257029;3.北京大学工学院,北京 100871)

清洁压裂液的渗吸规律研究关系到压裂后的增产效果与经济效益。传统室内岩心实验仅能得到有限的宏观数据[1-3],如油水界面张力、润湿性、温度、渗透率等性质对渗吸采收率的影响[4],无法通过认识孔喉结构内微观流动特性来揭示清洁压裂液渗吸过程中的油水两相运移机理。

2011 年,Gunda[5]首次提出芯片油藏的概念,之后利用微流控技术与二维孔喉模型研究两相或多相流动中的界面行为、多孔介质内的流动规律[6-9]。Ma等[6]使用聚二甲基硅氧烷(PDMS)微通道模拟研究了非均质多孔介质中泡沫驱油机理,发现泡沫在高、低渗透区域会出现气液分离现象;Conn 等[7]则进一步证实了微通道两相渗流结果与宏观物模实验间有良好的吻合关系。这都为清洁压裂液渗吸过程中油水两相运移机理的研究提供了新的思路。尽管应用广泛,二维孔喉模型依然受困于其自身的局限性,其形态特点是孔道与喉道的深度相等,毛管力仅仅作用于水平方向[8-9]。实际地层中的多孔介质具有非常复杂的三维几何结构,单纯的二维模型难以满足多相流对毛管力的要求[10-11]。受制造技术的分辨率及材料性能的限制,目前建立一个真正意义上的三维微模型非常的困难。因此,本文设计了2.5 维高仿真微观孔喉矩阵模型,模拟清洁压裂液在储层基质中的渗吸行为,研究油水两相渗吸过程中的微观运移规律。

1 实验部分

1.1 材料与仪器

油酸酰胺丙基二甲胺(PKO),上海楚星化工有限公司;对甲苯磺酸钠(CHO)、煤油,上海阿拉丁生化科技股份有限公司;矿物油,上海麦克林生化科技有限公司;苏丹红油溶性染色剂、亮兰水溶性染色剂,天津市光夏精细化工研究所。

TC150 六速黏度计,美国Brookfield 公司;高速显微镜,德国Zeiss公司;高精度注射器,美国Hamilton公司;微流量泵,美国Harvard公司。

1.2 实验方法

1.2.1 微通道结构设计

使用玻璃作为2.5维微通道的制作材料。微通道深度由氢氟酸(HF)刻蚀速度和时间决定,制作原理利用了HF各向同性高频刻蚀所产生的梯形横截面,如果相邻两“孔”间距较小,则两孔之间的玻璃壁在高频刻蚀后会形成一个“通道”,借此制作出由喉道连接的相邻孔道,最后即可形成孔道与喉道深度不同的2.5维矩阵孔喉模型[12]。喉道深度(Ht)、最大垂直刻蚀深度(Hp)和两个孔边缘之间的最小水平距离(L)的关系式(1)如下[12]:

孔隙体由一个圆形主体和四个矩形边组成(见图1),相邻的孔隙体在设计上没有相连。这里的孔隙体是在紫外光照射下,首先接触到HF 的区域刻蚀后,相邻的孔体从顶部连接,而在底部平面仍然没有连接。所用2.5维孔喉模型中孔隙圆柱体的直径为180 μm,4个矩形体的宽度为20 μm,两个孔隙体间的距离为50 μm,刻蚀深度25 μm,矩形边长度30 μm。根据式(1),最后实物的尺寸为:孔道宽220 μm,深20 μm;喉道宽60 μm,深5 μm。2.5维矩阵微通道整体结构如图2所示。其中,①②为入口端,③为出口端,④为注入通道,⑤为2.5 维基质模型,⑥为储油区;整个基质模型的尺寸为2.5 cm×1.5 cm。

图1 2.5维孔喉模型制作尺寸

图2 2.5维矩阵微通道结构图

1.2.2 实验流体

微观实验中所用的水相为清洁压裂液体系(0.7%PKO+0.7%CHO)与煤油混合充分破胶后的下层均匀澄清溶液,破胶液在25℃下的表观黏度为2.2 mPa·s。考虑到微观实验中对于微通道及流体透光性的要求,使用原油可能会对实验的观测带来不便影响,因此实验中所用的油相为65%矿物油+35%煤油,25℃下的表观黏度为8.37 mPa·s。

1.2.3 微观实验步骤

(1)向油相中加入油溶性染色剂,充分搅拌均匀后由入口端②缓速(5 mL/h)注入,直至通道内充满模拟油且基质模型内无气泡残留;(2)将微通道置于Zeiss 显微摄像系统观察区域,拍摄区域参数7.5x,物镜参数为1x,调节对焦及灯光旋钮直至基质模型⑤成像清晰;(3)向水相中加入水溶性染色剂,充分搅拌均匀后由入口端①注入,注入流速设定为0.01 mL/h;(4)待水相开始进入通道④时计时,每间隔一段时间进行一次拍摄,记录水相的渗吸位置及相应渗吸时间。

为了充分模拟破胶液在基质孔喉结构中的渗吸规律,减小注入压力对油水两相运移的影响,发挥毛管力占推动力主体地位的特性,注入通道④的宽度被设定为1 mm,远大于孔道与喉道的宽度,同时注入端口①的注入流量尽可能小(0.01 mL/h),仅用于保证基质模型外围的破胶液量供液充足。结构⑥作为含有大量模拟油的储存区主要有两个作用。一是保证基质孔喉内的油相供液充足,二是维持稳定的边界压力条件,保证渗吸过程中的外部压力相对恒定。

2 结果与讨论

2.1 油水两相运移规律与油相动用效率

通过上述实验方法,研究了破胶液在基质模型中的油水两相微观运移规律。模拟油与破胶液两相在渗吸过程中的流动随时间的变化规律如图3所示。0 s 代表破胶液与基质中模拟油即将第一次接触的时刻,此时孔喉结构内全部饱和红色模拟油,封闭的基质部分为白色;当渗吸进入3 s 的时刻,观测到蓝色的破胶液在毛管力驱动下由宽度远大于孔喉尺寸的注入通道内渗吸进入孔喉结构,表现为蓝色流体占据了原红色流体的空间;随着渗吸继续进行,破胶液在基质孔喉中的波及范围越来越大,未被动用的油相体积也在逐渐减小,宏观上即表现为油相在渗吸作用下被破胶液从孔喉中置换出,油相动用效率不断提高。

图3 模拟油与破胶液在基质模型中的微观渗吸运移规律

使用开源图像处理软件ImageJ 中的Threshold模式对图像颜色对比度设置阈值,以区分不同颜色代表的油相、水相及基质。通过计算基质模型中蓝色(破胶液)与红色(模拟油)流体占据的面积,即可得到不同时刻的油相动用效率。油相动用效率与渗吸时间的关系如图4所示。在油相动用效率分别达到10.98%、19.09%与37.27%时,吸水阶段结束,此时油相开始从基质中被驱替出。综合3个油水两相置换阶段,渗吸过程中的油水两相运移规律可以阐述为:破胶液(水相)首先在毛管力的作用下进入孔喉结构,但是油相没有随着水相的进入而被迅速排除,而是在水相进入了一定体积后、渗吸速度无限接近于零时,油相开始排出。这主要是由于破胶液作为润湿相会在毛管力的驱动下逐渐进入基质孔喉,但是随着油相的动用效率不断提高,油水两相界面扩大,由此产生的界面扩张、贾敏效应及流体黏性力损耗等阻力也在不断增加,当驱动力与流动阻力逐渐平衡后,油相得以从基质中被排出,因此产生了类似“憋压”的现象;之后流动阻力降低,毛管力驱动下一吸水阶段开始,即渗吸过程中的油水两相运移是“吸水-排油-吸水”的多次动态平衡过程。

图4 油相动用效率与渗吸时间的关系曲线

2.2 微观油水两相运移动态平衡

2.2.1 一阶段油水运移

一般认为,渗吸过程中破胶液与油的两相置换过程是连续的,即破胶液进入孔喉与油从孔喉结构中被置换出是同步进行的,然而微观实验结果表明渗吸中的油水两相置换是“吸水-排油-吸水”交替的分阶段过程。图5展示了模拟油与破胶液在渗吸的1 min 38 s到14 min 8 s中的一阶段油水两相运移规律。与图3主要展示水相(蓝色)流动规律不同,图5说明了油相(红色)是如何在渗吸作用下从孔喉中被排出的。在1 min 38 s之前,破胶液在毛管力驱动下逐渐渗吸进入孔喉结构,油相被压缩,界面扩张、黏滞力损耗等阻力逐渐增大,在渗吸时间为1 min 38 s-7 min 14 s 期间(图5(a)),油水两相分布未发生明显变化,吸水速度趋近于零,产生类似“憋压”现象;在图5(b)7 min 34 s时刻,第一次明确观测到油相的运移,白色框圈内一个孔道内原有的蓝色水相被驱替为红色的油相,此时油相内压在“憋压”后增大至克服了流动阻力;图5(c)的7 min 55 s时刻,又一孔道内水相被油相驱替,并且油相也突破了油水两相在注入通道处的界面,即此刻开始已有油相从基质中被渗吸而出;在图5(d)、(e)中的8 min 27 s和9 min 28 s,油水运移前缘从基质孔喉中转移到注入通道内,此时代表油相在持续被排出;这种行为一直持续到图5(f)中的14 min 8 s。在整个油相的运移过程中,没有任何一个孔喉结构中观测到明确的水相移动行为,因此可以认为这一阶段属于排油过程。

2.2.2 二阶段油水运移

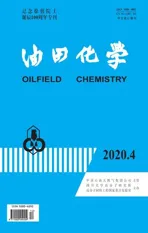

在一阶段排油过程结束后,破胶液在基质孔喉中的渗吸行为继续进行。对比图6(a)与图5(f)可见,从14 min 8 s 到23 min 26 s,基质中的破胶液波及范围继续扩大,而到了图6(b)中24 min 4 s-28 min 2 s时,观测到了和图5(a)中相同的渗吸停止行为,并如图6(c)所示,在28 min 18 s观测到了第2次油相驱替水相过程,进而发展到了33 min 23 s 开始的油相被排出并进入注入通道的行为,这一直持续到了38 min 50 s。即在水相渗吸进入基质后发生了二阶段的油水两相置换行为。

2.2.3 三阶段油水运移

第二阶段油水两相置换行为结束后,如图7(a)、(b)所示,蓝色的水相前缘继续前移,水相渗吸行为持续进行,从图6 的38 min 50 s 进行到图7 的54 min 22 s 结束;在此之后,与前两个阶段类似,58 min 47 s时刻油相开始突破注入通道中水相的封锁被排出,直至1 h 10 min 6 s时结束,此为第三阶段的油水两相置换行为。此后,再没有观测到油水两相的运移行为,破胶液的渗吸波及面积不再改变,即渗吸已经结束。

在图5数图7 中,一阶段的破胶液渗吸行为持续了7 min 14 s,油相运移时间6 min 54 s;二阶段破胶液渗吸时间13 min 54 s,油相运移时间10 min 32 s;三阶段破胶液渗吸时间15 min 32 s,油相运移时间15 min 44 s。假定“吸水-排油”为一个油水运移周期,则每个周期时间都在不断增加,油水置换平均速度也在逐渐降低。最终当驱动毛管力已无法再大于流动阻力时,周期时间趋近于无穷大,渗吸过程结束,此时的油相动用效率即为最大动用效率。

图5 基质中的一阶段油水两相置换行为

图6 基质中的二阶段油水两相置换行为

2.3 渗吸终止后的油相分布规律

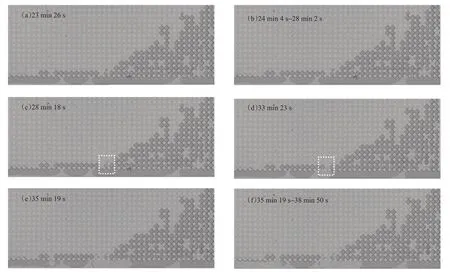

渗吸后的剩余油相分布有两种情况。一种是在渗吸波及范围外,主要受上文渗吸驱动力与流动阻力平衡的影响;另一种则在渗吸波及范围内,由于渗吸速度差异而被“水封”导致采出困难。储层的孔隙连通性对渗吸以及注水开发效果的影响巨大。当储层的孔隙连通性差时,易出现不连通的闭合盲端,盲端中的油相动用效率低且开采难度较大。如图8所示,基于设计上的考量,图中1、2、3孔上侧没有再连通其他孔喉结构,可视为一端封闭的盲端结构,当水相占据了周围孔道后,其内油相难以被置换而出。与这种受结构影响而形成的盲端孔喉结构类似,渗吸过程中的油水两相运移也存在“水封”的情况。

传统意义上的孔隙盲端指由于一端物理封闭,另一端被润湿相封闭的孔喉结构。在受到毛管力和润湿相的影响下,这部分的非润湿相往往需要克服巨大的界面张力才能被置换而出。与其类似,当若干个孔喉内的连续油相(或非润湿相)被水相(或润湿相)所包围,无法与其他的油相(或非润湿相)相连,即形成了“水封”的油相结构。这种“水封”结构中的油相很难被置换出,如图3 中凡是被“水封”圈住了的油相直至渗吸结束后也未有明显的位移。“水封”结构可能是单个(图9(b))、多个(图9(c))或大面积(图9(d))的孔喉结构,甚至孔喉内不足单孔的“水封”结构(图9(a))。

图8 盲端孔隙剩余油分布

图9 渗吸过程中的水封现象

即使在均质的基质孔喉模型中,也会存在一些相对渗流阻力较小、渗吸速度相对较快的区域。首先,在相对渗吸较快的区域内部,更倾向于出现单个、若干个或者不足单个孔喉内的“水封”现象。这是由于在高速渗吸区域内的渗吸驱动力相对较大,相邻孔喉间的渗吸速度比较接近,油水前缘推动较平均,只形成了面积较小的“水封”结构;其次,对于与高速渗吸区相邻的慢速渗吸区域,因渗吸速度慢,难以在将油相置换出来之前形成“水封”,水相更倾向于缓慢的将孔喉内的油相置换出来;但随着渗吸前缘的不断推进,两个快速渗吸区域逐渐靠近并最终相连,包围内的慢速渗吸区会被连续的水相包裹住,并由于油相内部压力与渗吸驱动力逐渐平衡而导致渗吸速度归零,出现大面积的“水封”结构。

综上所述,由于水封现象会降低波及效率,渗吸速度较快、非均质性严重的区域会因为易形成大面积的“水封”结构而导致油相动用效率降低,而相对渗吸速度快的区域之间则易存在剩余油富集区。

3 结论

使用2.5维高仿真微观孔喉结构模型可以有效模拟渗吸过程中的油水两相二次分布规律。在储层对破胶液的渗吸作用下,随着毛管力(驱动力)与流动阻力的不断变化,油水两相运移处于多次动态平衡状态中。当油相动用效率达到10.98%、19.09%与37.27%时,吸水与排油过程交替进行,当流动阻力大于毛管力后,渗吸达到最大油相动用效率。渗吸过程中油水两相运移出现的“水封”现象会降低油相动用效率,渗吸速度越快、非均质性越严重的储层更易出现大面积的“水封”结构。