关于闭式循环水系统局部压差低的解决方案的研究

2021-01-10李玲燕

李玲燕, 王 飞

(1.山西潞安煤基合成油有限公司,山西 长治 046000;2.山西潞安煤基清洁能源有限公司 ,山西 长治 046000)

引 言

某装置在2019年4月装置80%负荷试车时,发现泵区循环水上回水压差较小,只有0.03 MPa,不能满足机泵换热要求,为了维持试车的继续进行,被迫打开机泵循环水的回水导淋进行就地排放。但由于该公司循环水系统采用闭式循环水,内循环补水采用脱盐水,就地排放脱盐水成本较高,提高循环水压差作为研究课题迫在眉睫[1-3]。

1 改造方案探索

首先对循环水系统进行排查,确认出现压差低的问题属于普遍存在情况还是个别问题。然后针对排查结果提出改造方案并进行改造。

通过对全公司闭式循环水系统进行排查,发现压差低不满足换热要求的现象为个别现象,其余装置运行正常(排查结果见表1)。

2 改造方案确定及实施

通过对比各类方案,充分考虑改造成本的前提下,局部设置增压设备的方案为最佳方案。

1) 第一次技改在装置全部停车后,将构三西侧阀门井中的DN450管道上回水阀门关闭,将相关机泵、换热器管中的循环水排净,同时将各支管上机泵、换热器上回水阀门关闭隔离,防止设备内漏进入可燃气体或油气。

表1 全公司循环水运行情况排查结果

在DN80上水管靠近总管的合适位置,将设计计算的地管切除并与选型的管道泵出入口焊接相连,增加机泵出入口旁通,安装电仪控制系统,实现启停联锁功能。

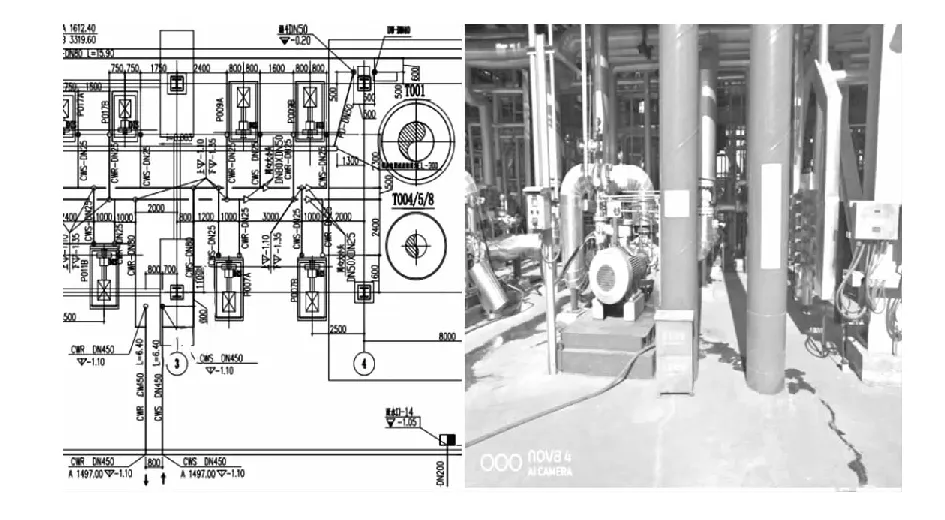

在DN100上水管靠近总管的合适位置增加机泵基础,将设计计算的上水管切除并与选型的管道泵出入口焊接相连,增加机泵出入口旁通,安装电仪控制系统,实现启停联锁功能。技改前后见图1、图2。

图1 DN80上水管技改位置(技改前)

图2 DN100上水管技改位置

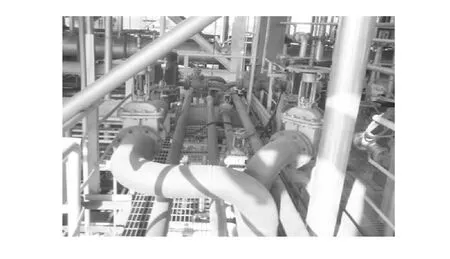

1) 在异构脱蜡构架三三层EL+10 m平台V011北侧位置,见图3。

图3 技改前

2) 第二次技改将构三西侧阀门井中的DN450管道上回水阀门关闭,将管廊机泵、换热器管中的循环水排净,拆除P102A/B泵进口过滤器及DN100进口阀门,将接自构架三循环水主管DN450的DN100上水管切割掉,更换为DN200管线及阀门,按照原流程焊接并恢复P102A/B的入口管线。技改后现场位置如图4。

3) 第三次技改从DN450上水主管引管至管道泵P102A/B,从出口管线引管径为DN100布管至中间管廊南北两侧作为管廊泵区主管,回水单独配DN100管回至DN450回水主管。管廊泵区共计16台机泵及其他机封换热器循环水从主管单独引出至地面,将原有从地管出来的上回水管线切开并封堵,并加弯头与机泵上回水管线焊接,原先的上回水管线废弃,保留连通线,防止冬季冻管。

DN100上回水管技改位置:在异构脱蜡构架三三层EL+10 m钢梁西侧位置。

图4 管道泵进口管径由100 mm改为200 mm现场图

各机泵技改前后现场位置见图5、图6。

图5 技改前各机泵现场位置图

图6 技改后各机泵现场位置图

4) 第四次技改从构架三一层P011A上回水管线预留阀门处引DN50循环水管线至P029、P001作为4台机泵上回水主管线。在从DN50管线上单独引出DN40支管到每一台机泵(P029A/B单独给自冲洗换热器上回水引管、P001A/B单独给驱动端及非驱动端端盖循环水上回水引管),在中间管廊新增DN100循环水上回水管线处单独引出DN40管线,引出后变为三通分别至P002A/B,单独给机泵驱动端及非驱动端端盖处进行外供循环水,尝试解决机泵个别部位循环水回水温度高问题。

3 改造后的运行情况

1) 装置第一次提出技改,在泵区循环水上水管线增设管道增压泵P101A/B、P102A/B,开一备一,具备启停联锁功能。2019年7月13日现场技改施工完成投入使用发现构架三一层管道泵P101A/B配套6台泵循环水回水温度降至正常范围,外排回水已全关,符合设计要求。但构架三三层管道泵P102A/B循环水压差不满足设计要求,且泵入口吸入量不足。设计上水压力为0.55 MPa,回水压力0.25 MPa,压差0.3 MPa;实际上水压力为0.46 MPa,回水压力为0.38 MPa,压差0.08 MPa。

2) 8月30日第二次技改将增压泵P102A/B入口管线进行加粗,入口管线和阀门由DN100改为DN200来满足机泵换热要求。10月23日系统投料后升温发现,主流程泵P013、P015及产品泵P012、P021、P020、P011、P014、P006共计16台泵机封换热器循环水回水温度高(大于86 ℃),且部分机泵回水出现汽化现象,仍然无法满足机泵的冷却要求。

3) 2020年3月第三次进行技改,单独用管道泵P102A/B给主流程泵P013、P015及产品泵P012、P021、P020、P011、P014、P006共计16台泵外供循环水,并且从构架三DN450循环水上回水主管单独引管径为DN100管线给其他机泵外供循环水来减轻管道泵的负荷,增大循环水管网上回水压差及流速,5月4日开车投用后,16台机泵机封换热器循环水回水温度由之前最高86 ℃降为44.2 ℃,系统提升负荷后,通过运行发现主流程机泵P001/P002/P029共计6台泵也因上回水压差小,机封自冲洗换热器、驱动端及非驱动端端盖处循环水回水温度高(大于100 ℃)。

4) 为了彻底解决循环水长期外排问题,因此提出第四次技改,对这6台机泵个别循环水回水温度高的部位进行单独接入管道泵P102A/B上回水管网中,通过近期现场测温监控,目前运行效果良好,所有机泵均不在外排循环水,彻底解决因装置处于三循管网末端、上回水压差低等技术瓶颈。

4 改造后运行数据情况

1) 第一次技改将管道泵P101A/B技改前、后配套泵回水及机封温度对比分析如表2。

表2 技改前、后配套泵回水及机封温度

通过技改前、后机泵回水温度及机封温度分析得出,技改前、后回水温度已降至正常范围内满足设计要求。

2) 第二次技改将接自构架三循环水主管DN450的DN100上水管切割掉,更换为DN200管线及阀门,按照原流程焊接并恢复P102A/B的入口管线,管道泵P102A/B技改完成后,通过现场试泵结果如下,P102A泵进口循环水压力为0.38 MPa,泵出口循环水压力为0.82 MPa,运行电流19.8 A,额定电流21 A,负荷94%,出口阀开度2扣半,现场测流速2.61 m/s,流量68.5 m3/h(设计值>40 m3/h);配套外供30台泵,其中运行15台泵中4台外排水已关,回水温度满足要求,剩余11台回水温度较高且回水出现汽化现象。具体数据如表3。

表3 第二次技改前、后配套泵回水情况

3) 第三次技改利用原有管道泵P102A/B单独外供主流程泵P013、P015及产品泵P012、P021、P020、P011、P014、P006循环水,共计16台泵技改前后数据对比。

A) 技改后单泵运行数据(见表4)

B) 管道泵单泵运行时,技改前、后循环水温度数据对比(见表5)

C) 技改后双泵运行数据

管道泵双泵运行,P015A上回水压差由单泵运行0.04 MPa增加至0.1 MPa,P102A入口压力0.32 MPa,出口压力0.76 MPa,运行电流20.3 A(额定电流21 A),电机负荷97%;P102B入口压力0.32 MPa,出口压力0.79 MPa,运行电流20.7 A(额定电流21 A),电机负荷99%配套外供16台泵(一开一备)。

D) 管道泵单泵运行与双泵运行,换热器循环水回水温度数据对比,见表6、表7。

4) 第四次技改前后换热器和驱动端循环水回水温度数据对比,见第61页表8。

表4 技改后单泵运行情况

表5 技改前、后循环水温度数据

表6 技改后双泵运行数据

表7 换热器循环水回水温度数据对比

表8 第四次技改前、后换热器和驱动端循环水回水温度数据对比

5 结论

通过4次改造,从技改前、后运行数据对比分析,上回水压差增至0.1 MPa,满足机泵换热要求,所有机泵均不外排循环水,改造后运行效果良好,得出以下结论:

闭式循环水局部压差低,通过提高循环水泵的压差效果不明显且投资费用较高时,可考虑装置增加管道增压泵的方式提高压差。但注意增压泵的选型要符合机泵换热量的要求、机泵进口管线要足够的大,否则容易造成泵吸入能力下降超电流的情况。

在选择增压泵供水设备时,要逐台分析,只给换热效果不好的设备进行供水,否则会出现改造效果不达预期的情况。