燃煤电厂造纸白泥替代石灰石脱硫案例研究

2021-01-09杜庆敏张晖樊帅军郭逍王红秀陈志刚马京香马双忱

杜庆敏,张晖,樊帅军,郭逍,王红秀,陈志刚,马京香,马双忱*

(1.国电南宁发电有限责任公司,南宁530317;2.华北电力大学环境科学与工程系,河北保定071003)

0 引言

环境污染、生态破坏、资源短缺是当今世界面临的共同难题[1],资源环境的压力迫使发展变得愈加合理,这也为节能环保产业的发展提供了契机。由于环保产业的发展需要企业投入更多技术、设备及研发成本,而且回报周期较长,许多环保项目搁浅,因此,环保产业大力发展仍需有针对性政策的支持。白泥应用于电厂脱硫与国家倡导的节能环保理念相符,但政策方面还存在不足,因而要想促进白泥综合利用,尚需进一步完善国家和地方的相关政策。

露天开采是应用较为广泛的石灰石开采形式,炸药集中爆破导致炮烟无法得到有效扩散,在空气中大量集聚,开采期间矿山空气质量显著下降,造成严重的大气污染;同时,石灰石尾矿堆积难以彻底清理,分散的砂石导致周边土壤沙化,危及农林畜牧业的健康发展,严重威胁矿区的生态安全[2-3]:因此,大量开采石灰石会严重破坏生态环境,导致土地流失、大气污染、水体污染等问题,制约社会经济的可持续发展,带来巨大的生态成本[4]。为实现超低排放[5],严格控制SO2的排放,电厂必须增大石灰石用量,给电厂增加了运行成本。

1 白泥脱硫循环经济模式

纸浆厂一般采用碱法造纸,用氢氧化钠蒸煮原料产生黑褐色草木浆,草木浆水洗后会产生黑液,黑液中含有氢氧化钠等成分;为了回收氢氧化钠,将黑液蒸发浓缩,然后燃烧,燃烧产生的灰烬中含有硫酸钠和氢氧化钠等,用水吸收后的液体呈绿色,称绿液;在绿液中加入生石灰,生成钙盐沉淀,沉淀经过真空过滤形成白泥,主要成分为碳酸钙和硫酸钙等[6-7]。我国纸张的生产量和使用量都处于世界前列,据统计,我国每年生产上千万吨纸张,与此同时也产生了大量白泥。

由于缺乏成熟的应用技术,只有少量白泥被二次利用[8-9],如用于造纸厂内锅炉脱硫,或送往就近的水泥厂成为水泥原料等。造纸企业普遍采取建造防漏白泥存库并定期排液的方式降低其对环境的污染。白泥固废利用不甚理想,大量白泥堆放造成土地占用、水环境污染等问题。

湿法脱硫过程中脱硫剂消耗与电耗占脱硫成本的80%以上,白泥属性为固废,因此购入成本低廉,仅为石灰石购入成本的1∕10 左右;石灰石湿磨机电耗占脱硫总电耗的5%左右,白泥不需要研磨,因此节省了湿磨机电耗成本。白泥脱硫新赋予了湿法脱硫新的优势,也为钢铁、冶金、化工、供热和垃圾焚烧炉等小型锅炉的污染治理提供了新的路线。

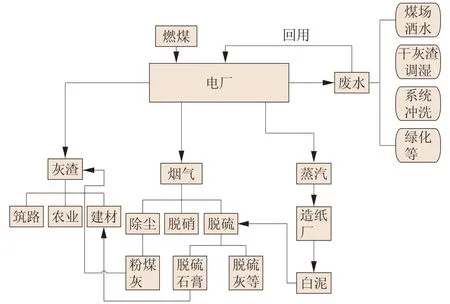

循环经济覆盖工业生产的全部流程,经过技术的不断革新,传统生产方式趋于成熟,工业革新需要一个新的着眼点,即废弃物的循环再利用。循环经济将资源潜能完全开发出来,无论是厂间合作还是厂内循环,都只有一个目的——彻底利用资源,在高效利用资源的同时达到减排的目的,这种健康的经营管理模式是当今企业成功转型的标志[5,10]。循环经济促进了可持续商业模式的发展,对解决资源制约经济发展的问题具有迫切的现实意义[11]。图1为基于白泥循环利用的电厂循环经济示意图。

图1 以电厂为核心的循环经济示意Fig.1 Circular economy with power plants as the core

白泥的主要成分是CaCO3,在我国局部地区存量巨大。绿液苛化过程中残留的NaOH 使得白泥碱性较强(白泥pH 值为11~12,石灰石pH 值为9~10)。白泥的残余碱度是影响脱硫系统pH 值控制的主要因素:残余碱度与H+反应会使浆液pH 值迅速下降,并且白泥的持续通入也会使脱硫浆液pH 值迅速增加;但由于H+与OH-反应迅速,残余碱度对pH 值的影响通常可以迅速恢复,持续时间不长,对脱硫系统pH值控制影响不大。

白泥粒径小(白泥中位径D50为25 μm,石灰石中位径D50为80 μm),总体扩散面积大,加速了颗粒的解离,从而促进了SO2的吸收[12];同时,在pH 值相同的情况下,白泥在高SO2负荷条件下维持pH 值稳定的能力比石灰石强。

白泥的产生过程决定了其特性,如造纸所用草木纤维中含有金属离子Mn2+[13],SO2可与其反应生成络合物,提高亚硫酸盐的氧化速率[14],使得白泥脱硫活性高于石灰石[15-16]。白泥脱硫原理如下

白泥作为脱硫剂已有大量基础研究,涵盖其物理化学性质,研究表明,白泥有着与石灰石类似的理化性质,个别特性甚至优于石灰石,因此白泥脱硫具备理论可行性。

目前,我国多家电厂已实现白泥脱硫,并且运行过程中脱硫系统较稳定,脱硫效果较好,如国电南宁发电有限责任公司(以下简称南宁发电公司)、四川泸州川南发电有限责任公司等依据白泥特性,优化影响脱硫性能的相关参数,运行过程中系统稳定,与石灰石脱硫效果相近,SO2排放质量浓度达标,亚硫酸盐氧化效果良好。白泥脱硫技术实现了工业园区生态工业的闭合循环,可为其他地区的白泥应用提供借鉴。

2 白泥脱硫案例分析

南宁发电公司现有2台660 MW燃煤机组,该公司结合大量现场试验,总结出了一套具备白泥脱硫特色的技术路线,2019—2020 年度使用10 万余t 白泥,完成了对石灰石原料的全面替代,实现了从资源消耗型污染治理方式向以废治废的跨越。

图2为南宁发电公司2019年7月的脱硫效率统计,期间使用全白泥脱硫,脱硫效率基本保持在94%以上;除此以外,使用白泥脱硫期间,净烟气中SO2的质量浓度均保持在35 mg∕m3以内,负荷波动较为频繁时仍能满足燃煤电厂环保需求。但是,通过监测石膏品质以及相关脱硫参数,发现白泥脱硫仍存在一些参数控制以及运行问题,其中最突出的是石膏含水率问题,限制了白泥脱硫的应用与推广。

图2 南宁发电公司2019年7月脱硫效率Fig.2 Desulfurization efficiency of Nanning Power Plant in July 2019

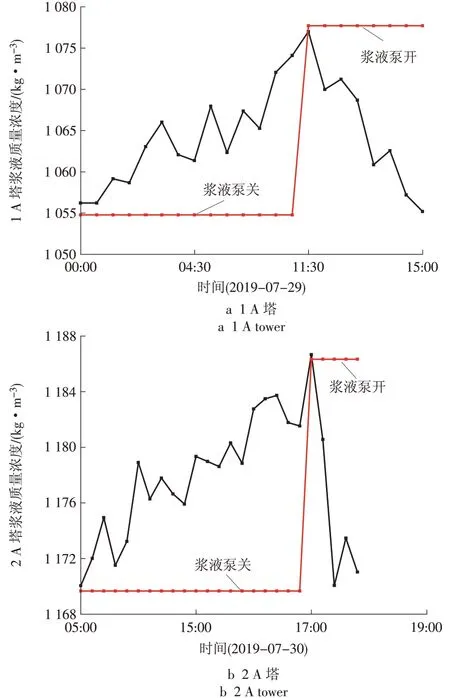

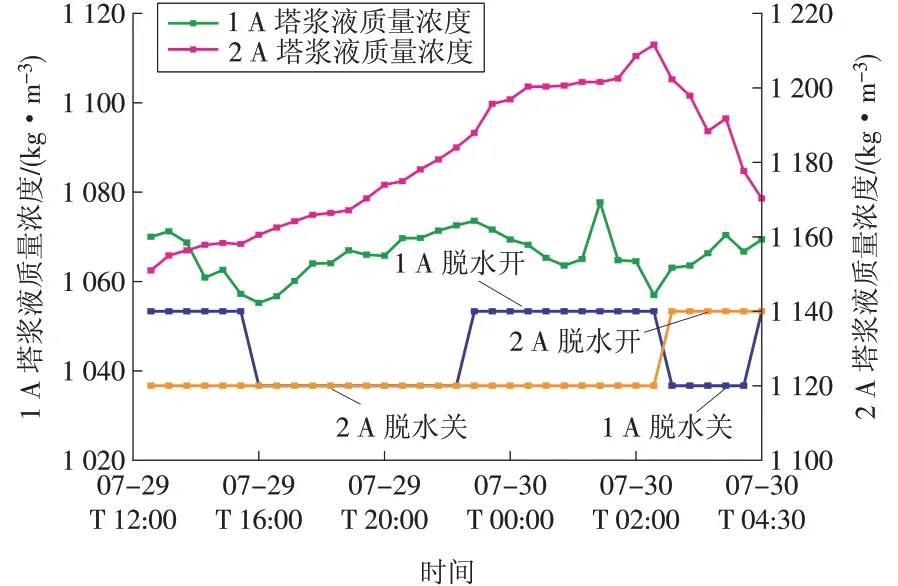

通过分析取样数据,发现存在溶解性固体总量(TDS)影响浆液质量浓度控制的情况。1A 塔浆液质量浓度控制在1 080 kg∕m3以内,2A 塔浆液质量浓度控制在1 150~1 180 kg∕m3,排浆前1A 塔浆液TDS测量值最高为33 000 mg∕L,2A塔浆液TDS测量值最高为72 000 mg∕L,1A 塔浆液氯根质量浓度为6 600 mg∕L,2A塔浆液氯根质量浓度为14 000 mg∕L。

1A 塔与2A 塔共用2 台石膏浆液旋流器,进料含固量接近,对比2A 塔与1A 塔浆液质量浓度控制界限可以发现,在含固量均接近15%的情况下,2A塔 浆 液 质 量 浓 度 为1 186.66 kg∕m3,1A 塔 为1 076.99 kg∕m3,如图3 所示。2 倍的盐分导致脱硫浆液质量浓度出现虚高的情况,根据经验,此时不能准确判断石膏浆液的排出时间,应根据TDS 调整脱硫浆液质量浓度控制范围。

2.1 高硫分高负荷下2A塔石膏含水率异常

2019-08-03 T 10:00 关闭2A 塔石膏排出泵,切换为1A塔进行排浆,切换后1 h内排出大量黑液,旋流器底流含固量大幅度下降,期间石膏含水率为23%~25%。

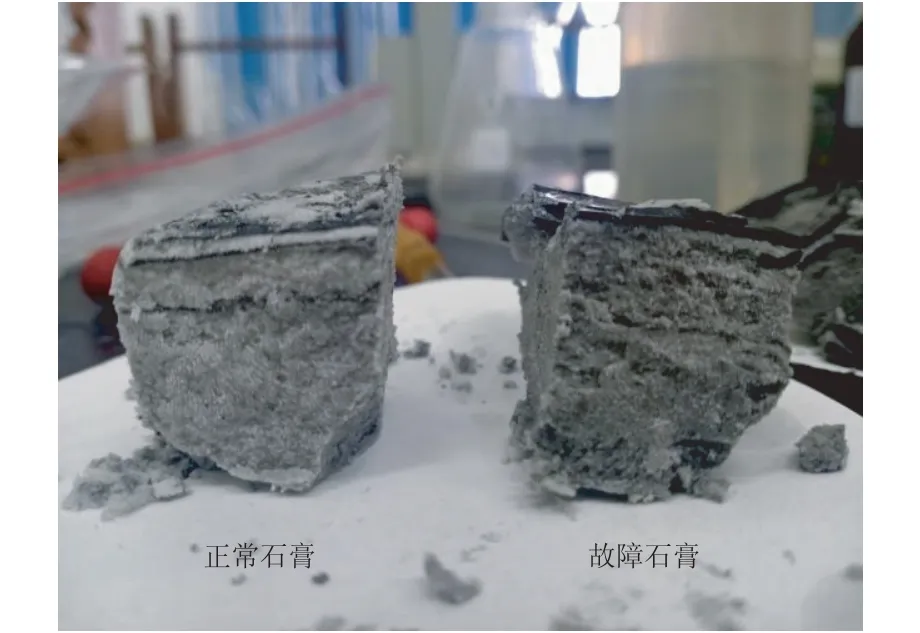

从图4 可以看出:正常石膏与故障石膏均有很明显的分层,下层为石膏层且占比较大,上层为黑色固体层,占比较小;同时,故障石膏整体偏黑,杂质含量偏高。当1A 塔石膏含水率保持在正常范围内时,旋流器能够分离出质量浓度较小的黑液,仅有少部分黑液进入真空皮带机脱水;旋流器故障期间,黑液与石膏同时被大量排出,产生黑液层较厚的石膏。经过测量,正常石膏黑色固体层厚度为0.3 mm,故障石膏黑色固体层厚度为2.0 mm。经过分层测量发现,故障石膏上部黑色固体层含水率为52%,远高于下层石膏含水率。

2.1.1 石膏分层分析

图3 1个石膏排出周期内浆液质量浓度变化Fig.3 Mass concentration variation of gypsum discharged in one cycle

图4 1A塔石膏截面Fig.4 Sections of the gypsum from Tower 1A

07-29 T 12:00 机组接近满负荷运行,在高硫分高负荷工况下,脱硫塔持续脱硫大概12 h 后开始排浆产出石膏,石膏含水率基本维持在15%以上。通过对石膏的分层分析发现:上层无机杂质的质量分数为4.55%,下层为2.05%,上层是下层的2.2 倍;上层含水率为17%,下层含水率为14%,总含水率为16%。由此得出结论:石膏上层过多的杂质阻碍了水分排出,是导致石膏含水率过高的原因之一。

2.1.2 杂质来源分析

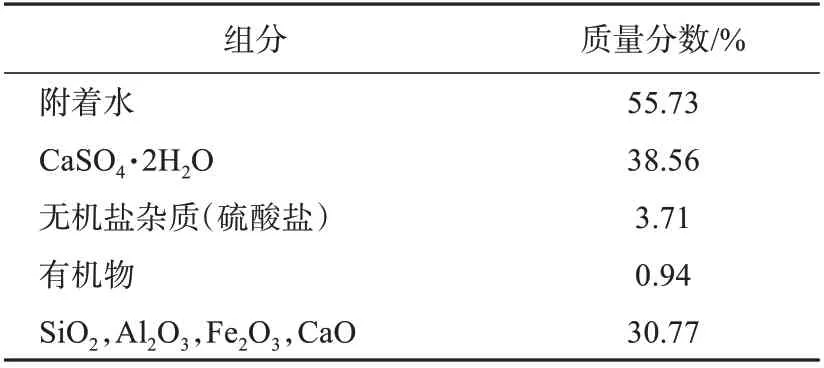

使用Netzsch 热分析仪对石膏表面黑色固体进行烧失量分析,估算得出石膏上层各组分质量分数,见表1。

表1 石膏表面黑色杂质热重分析结果Tab.1 TG results of the black impurity on the surface of gypsum

从表1 可见,黑色固体含水率(55.73%)远大于石膏含水率(17.00%);无机盐杂质质量分数为7.42%,有机物质量分数仅为0.94%。从烧失结果看:尽管石膏上层呈黑色,但未燃尽产物并不是其主要成分,脱硫浆液中的粉煤灰经过复杂的物理化学变化,生成了类似“白炭黑”“分子筛”的物质[17-18],具备类似悬浮剂的特性;颗粒物粒径小于石膏,浆液分层后,石膏层在下部,石膏饼出现明显分层,上层黑色固体脱水困难,导致石膏总体含水率升高。

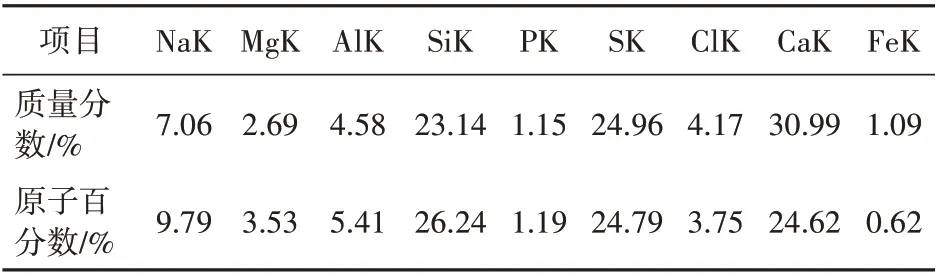

使用配有X射线能谱分析(EDS)测量附件的S-4800 扫描式电子显微镜对石膏表面的黑色杂质进行半定量分析,分析结果见表2。

表2 石膏表面黑色杂质层EDS选点元素分析结果Tab.2 Analysis results of EDS selection points on the black impurity layer of gypsum

EDS分析结果显示,Na,Al,Si含量均异常偏高,而白泥中的Na,Al,Si 含量远没有杂质中的含量高,因此可判断黑色杂质来自烟尘中未被捕集的颗粒物。推测烟气中的SiO2,Al2O3,白泥中的SiO32-经过了复杂的变化形成了“白炭黑”类的悬浮剂(脱硫浆液存在分层特性,中部黑液层沉降困难且呈深黑色,吸附了大量未燃尽炭黑),“白炭黑”吸附能力非常强,但由于其粒径小,吸附物质有限,因此黑液层密度小于石膏层,最终在皮带机上出现分层石膏。

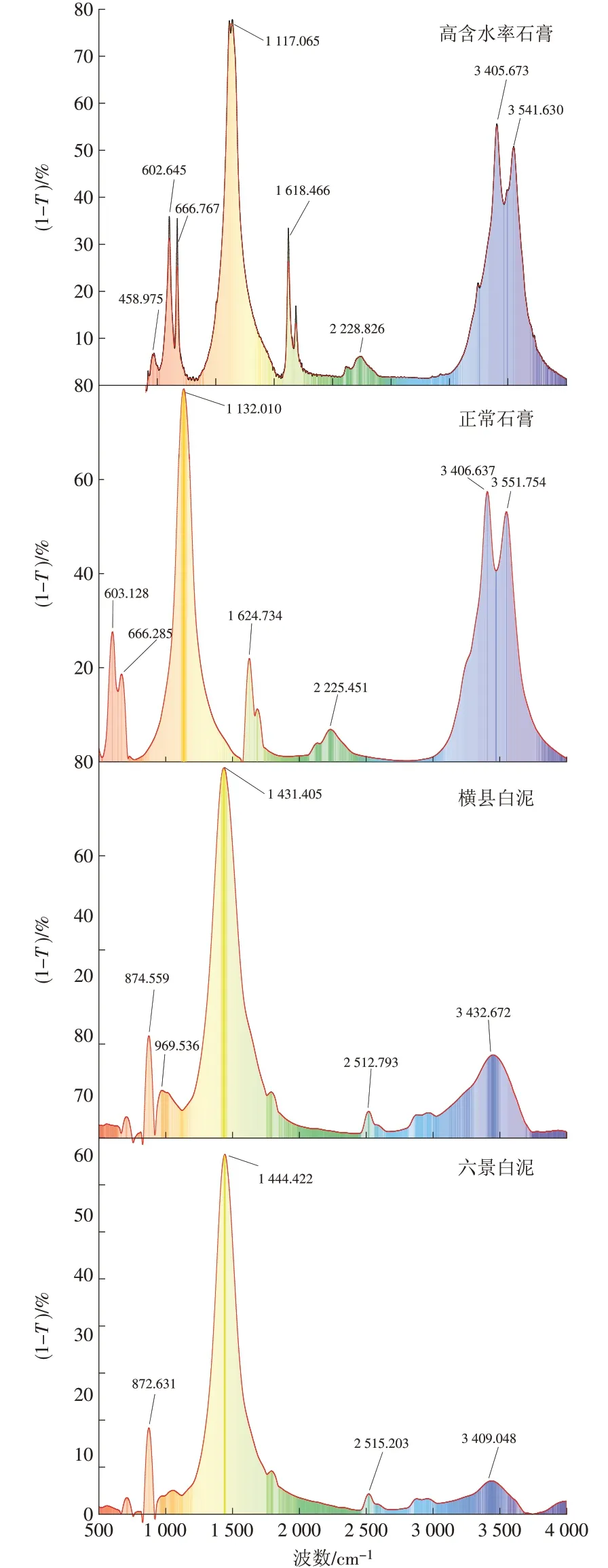

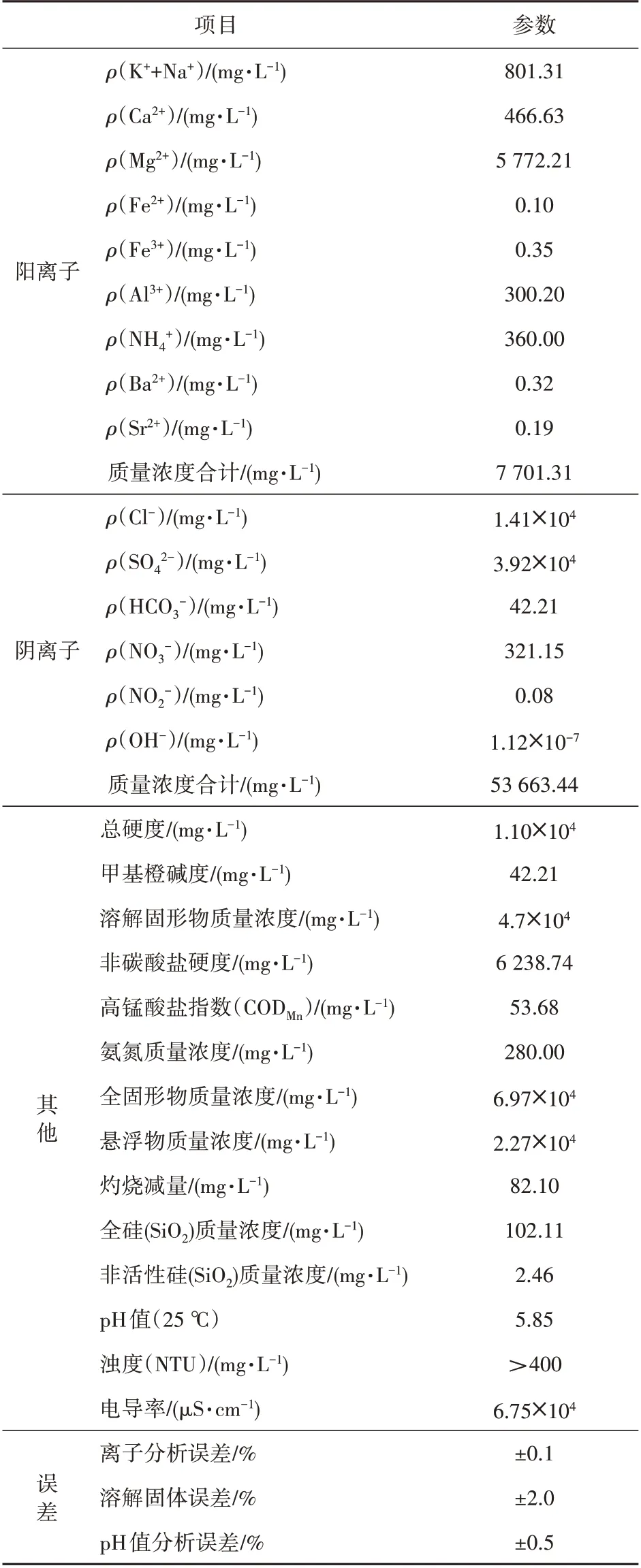

使用Spectrum 100 红外光谱测量仪进行傅立叶转换红外线光谱(FTIR)测试,对石膏中的杂质进行溯源分析,光谱测量结果如图5 所示(图中T 为透光度)。

图5 光谱测量结果Fig.5 Spectral measurement results

对比红外谱图中官能团的振动波数(见表3)可以发现:石膏中含有不饱和C=C,即煤炭未完全燃尽产物;同时还含有酰胺的N-H 与C=O 官能团,推测是泄漏的氨与煤炭不完全燃烧后产物共同生成的;脂肪醚可由煤炭不完全产生[19-20],也可能来自电厂水处理过程中投加的絮凝剂聚丙烯酰胺[21-23]。

从图5 可以看出,白泥中有机物的特征官能团没有出现在脱硫石膏中,并且2 种白泥和石膏的官能团存在形式类似,可以排除由白泥中的有机物带入脱硫系统,进而影响石膏脱水性能的可能。

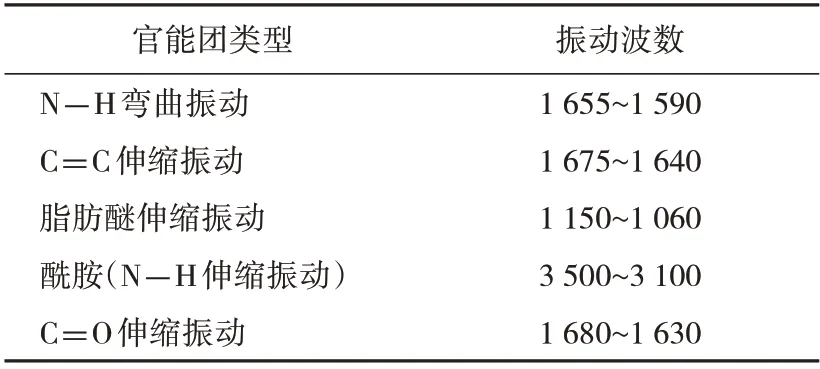

为分析脱硫塔内黑液对脱硫系统的影响,取高负荷期间脱硫废水进水进行检验,水质全分析结果见表4。由表4可以看出,废水中溶解固形物质量浓度较高,同时测量处理后的脱硫废水,其中悬浮物质量浓度较高,说明简单的絮凝和澄清工艺无法去除悬浮物,需要增加额外的过滤工艺或增加澄清时间,使悬浊物充分沉淀。

表3 相关官能团及其振动波数Tab.3 Related functional groups and their vibration wavenumber cm-1

2.2 参数控制分析

低负荷阶段,1 台氧化风机运行,开度为60%,氧化能力足够;高硫高负荷阶段,2 台氧化风机运行,开度均为60%,氧化还原电位(ORP)大于170 mV,氧化能力足够;同时,浆液中亚硫酸盐的质量浓度基本维持在0.7 g∕L以内(正常),可排除氧化能力不足的因素。

图6 为脱硫石膏含水率异常期间,2A 塔浆液质量浓度变化情况,由于石膏浆液排出泵没有及时打开,导致浆液质量浓度快速增加,同期浆液盐分超过72 000 kg∕m3,氯根质量浓度达到了13 000 kg∕m3,溶解固形物的增加也会导致浆液质量浓度快速增加,运行人员难以把握排浆时机。

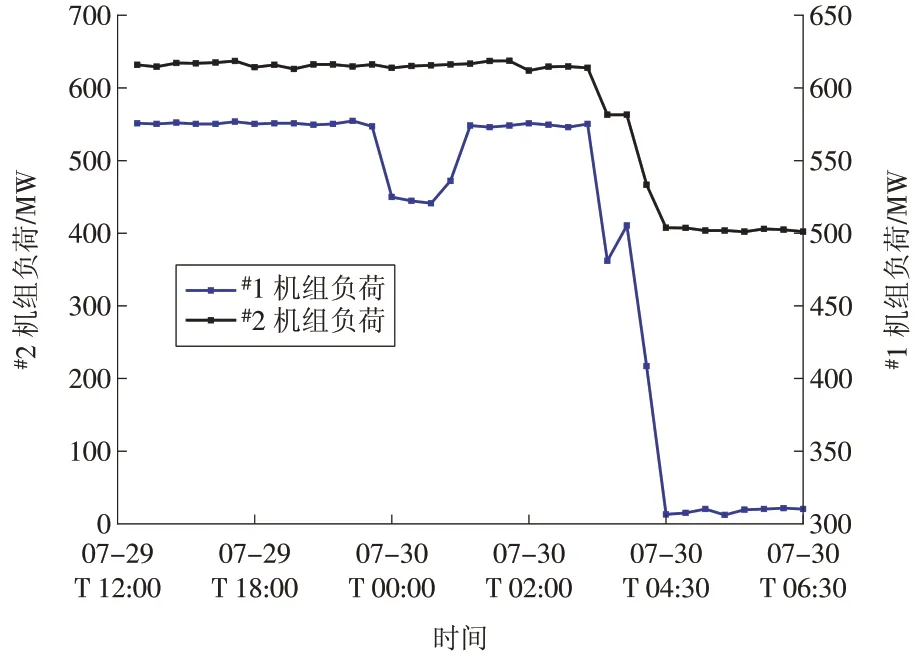

图7为石膏脱水困难期间#1,#2机组负荷变化情况,2019 年7 月29 日12:00 至7 月30 日00:00 负荷率均达到80%以上,长期的高负荷运行导致脱硫塔内浆液质量浓度持续快速升高。由于1A塔与2A塔共用2 台石膏浆液旋流器和1 台石膏脱水真空皮带机,1A 塔浆液质量浓度首先达到排浆质量浓度1 077.72 kg∕m3,1 h 后2A 塔也达到排浆界限,无法及时开启脱水装置降低2A塔浆液质量浓度,排浆滞后,严重影响了石膏晶体的质量,出现石膏脱水困难,如图8所示。

3 推荐运行方案

3.1 质量浓度控制

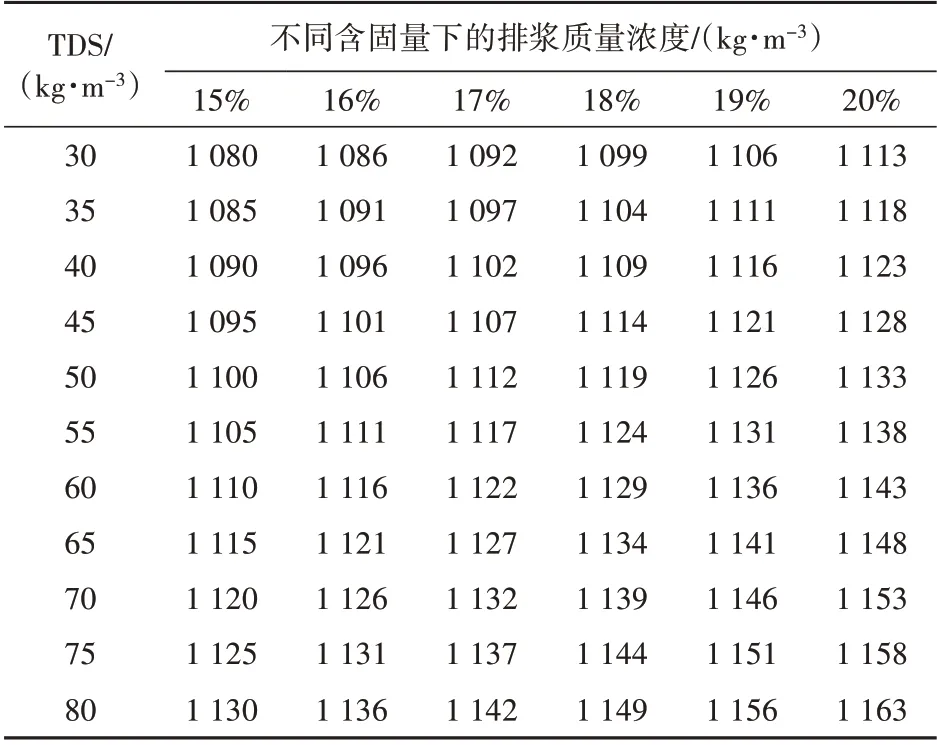

脱硫浆液含固量应控制在13%~18%,在此范围内浆液饱和度适中,进入旋流器的浆液能达到最佳分离效果。表5为不同含固量下TDS 与排浆质量浓度对照。推荐含固量为15%~18%时进行排浆。按照TDS 与脱硫浆液质量浓度进行协同控制时,首先测量脱硫浆液TDS 值,对照表5,根据所选含固量与TDS 值找到排浆质量浓度控制界限。例如1A 塔TDS 值为35 kg∕m3,对含固量为17%的石膏浆液进行脱水,此时需要将脱硫浆液质量浓度控制在1 097 kg∕m3时进行排浆。

表4 脱硫废水水质全分析Tab.4 Water quality analysis on the desulfurized wastewater

图6 2A塔石膏含水率异常期间浆液质量浓度变化Fig.6 Slurry mass concentrations with abnormal moisture contents in gypsum from Tower 2A

图7 2A塔石膏含水率异常期间机组负荷Fig.7 Loads of the unit with abnormal moisture contents in gypsum from Tower 2A

图8 2A塔石膏含水率异常期间脱水投运情况Fig.8 Dehydration parameters with abnormal moisture contents in gypsum from Tower 2A

3.2 杂质质量浓度控制

取1A塔脱硫浆液黑液层进行测量,其质量浓度为1 090~1 100 kg∕m3,含固量为13.21%,与废水旋流器底流质量浓度接近;同时,废水旋流器底流中含有高质量浓度的絮凝体,可通过改变旋流压力参数来控制。脱硫浆液开始排浆后,黑液于石膏旋流器产生的溢流中第1 次富集,溢流进入废水旋流器中被第2 次富集,主要分布在旋流器的底流中。建议采取下列2种措施去除脱硫塔内杂质。

表5 不同含固量下TDS与排浆质量浓度对照Tab.5 Comparison of TDS and slurry mass concentration under different solid contents

(1)将废水旋流器底流排至污泥输送管道中,或安装黑液储存箱暂时储存黑液。澄清池污泥一同进入污泥输送泵,经过板框压滤机压滤,形成泥饼外运,压滤液与脱硫废水一同处理。

(2)增加脱硫废水三联箱的澄清时间,使絮凝体沉降更为充分。

4 优化运行效果

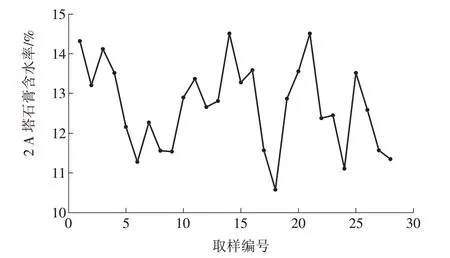

由图9 可以看出,调整运行方式后,5 d 内的石膏含水率能够维持在15%以内(在石膏浆液产出期间测定石膏含水率,取样时间跨度为20 min)。

图9 石膏含水率测定结果Fig.9 Measurement results of the moisture content of gypsum

5 结束语

造纸废弃物白泥具备替代石灰石成为脱硫剂的理论与实践的可行性,某电厂石膏含水率过高的原因主要有2 个:首先是脱硫浆液质量浓度控制不合理,白泥中的杂质、电厂频繁的负荷调整均会导致脱硫浆液质量浓度出现异常;其次是烟尘中的飞灰大量进入脱硫塔内,导致浆液中黑色固体杂质(SiO2,Al2O3)含量过高,附着在石膏表面导致石膏脱水性能下降。通过调整浆液质量浓度控制方式并定期去除杂质可以保证白泥脱硫系统长期稳定运行。