一起交流特高压电抗器套管的油中溶解气体异常分析

2021-01-09

(国网浙江省电力有限公司电力科学研究院,杭州 310014)

0 引言

套管是一种将带电导体引入电气设备或穿过墙壁的绝缘装置。特高压套管是变压器(电抗器)的重要组成部分,其作用是把特高压变压器或电抗器的引线引到油箱外部,起到引线对地绝缘和固定引线的作用[2]。特高压套管结构复杂,一般情况下,总长超过13 m,总重接近7 000 kg,法兰外径1 200 mm 左右,具有“重、长、粗”的特点,有着良好的热稳定性、较高的机械性能和可靠的密封性能[3],是特高压变电站中的关键性绝缘支撑设备,运维难度和运维压力很大。近年来,由各类各电压等级的变压器套管故障引起的电力事故频发,变压器套管一旦出现故障,将造成变压器停运,严重时甚至引发火灾爆炸。据统计,套管导致的变压器故障占变压器重大故障总数的45%[4-5]。特高压变压器(电抗器)经济成本更高、运行重要性更高、事故定级更高,因此,对交流特高压电抗器套管运行状态的评价以及异常缺陷的分析工作,具有更加重要的实际意义。

交流特高压电抗器套管主绝缘一般采取油纸电容型结构,大量套管解体分析结果表明,这一类套管异常的主要原因为绝缘油纸受潮、过热以及局部放电,这些都与套管加工工艺及密封性能密切相关。特高压套管运行环境复杂,在长期电场、机械、温度等应力作用下,初期微小缺陷就有可能发展为重大事故。目前,套管的状态评价仍以定期的例行试验为主,需要在停电状态下对套管进行介损、局部放电和油中溶解气体分析等检测[6-9]。传统例行试验方法测试周期长,难以发现套管早期隐患,还容易造成套管隐性损害[10]。油浸式套管在故障早期油中会产出少量气体,这作为判断套管故障的重要征兆,通常可通过油色谱来进行多组分气体分析诊断。需要注意的是,套管属于少油设备,频繁取油不仅可能造成套管油位过低,也可能破坏套管整体密封性。因此,套管生产厂家一般均不建议客户取油样,以减少由于操作不当给套管带来的危险。

本文结合一起交流特高压电抗器套管油中溶解气体异常事件,分析其原因并给出相应的运维建议。

1 缺陷套管整体情况

该交流特高压电抗器套管主绝缘为油浸纸电容芯子,外绝缘为瓷质材料结构[11]。最高工作电压为1 100 kV,额定电流2 500 A,绝缘水平(Ur/AC/SIL/BIL):1 100/1 200/1 950/2 400 kV,电容量689 pF;套管用绝缘油采用DDB(十二烷基苯)人工合成绝缘油。

套管顶部接线端子由带法兰的接线端子、过渡法兰连接件、表带触指组成,下部接线端子通过表带触指与套管的载流导管相连接。在套管安装法兰位置附近设计有2 个油枕,通过不锈钢软管连接至套管本体,使整体油路相通。油枕内部配置密闭可伸缩的金属腔体,用于补偿套管内部绝缘油温度变化时产生的压力。结构如图1 所示。

图1 套管结构示意

2 缺陷套管检测分析

2.1 油中溶解气体检测结果

缺陷套管为华东某特高压交流变电站高压电抗器(以下简称“高抗”)的高压套管,投运日期为2013 年9 月。该套管投运后无明显异常,共进行8 次停电例行试验,电容量、介损等相关状态量无明显变化。2020 年5 月,高抗停电检修时,对高抗三相套管油中溶解气体进行了离线检测,异常相套管油色谱数据及另外两相数据见表1。

表1 套管离线油色谱检测数据 μL/L

从表1 可以看到,缺陷相(A 相)套管氢气(90.24 μL/L)、甲烷(45.29 μL/L)、乙烷(204.87 μL/L)等特征气体含量接近或超出注意值[14],且明显高于对比相(B 相、C 相)套管。对比相套管如B 相的氢气(26.23 μL/L)、甲烷(15.21 μL/L)、乙烷(69.08 μL/L)含量仅为缺陷相的三分之一。由标准可知,缺陷套管特征气体比值(C2H6/C2H4)大于1,三比值法计算结果为(0,0,0),对应于低温过热(低于150 ℃)故障,套管中可能存在油中导体过热缺陷。

21世纪的今天文化自觉是特色的社会主义地位的角色认知,与对马克思主义思想的认可,打破时间空间的界限,无论是历史的过往还是当今时代的新型文化理解模式,从始至终都应对中华的文化形成一种民族自信,深刻的认识到我国文化传播的意义,并随着自身价值的体现,接力文化传承,以饱满的自信将文化发扬到世界各地,传输到下一代的思想中,将文化的种子播种到所见的区域中,身体力行实现文化的推衍。

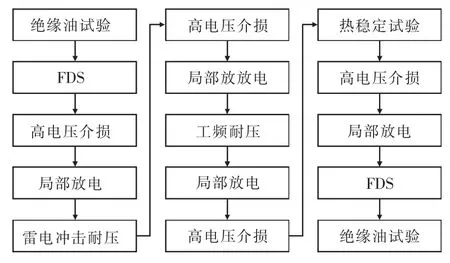

2.2 诊断性试验结果

为准确评估缺陷套管状态和运行风险,对该交流特高压电抗器套管开展了系列诊断性试验,主要试验项目有FDS(频域介电谱)、局部放电、高压介损、雷电冲击等。具体流程如图2 所示。

图2 套管诊断性试验流程

套管热稳定试验时,升温和降温过程中分别在30 ℃,45 ℃,60 ℃和90 ℃进行频域介电谱测试、红外测温以及套管压力检测;升温至45 ℃,60 ℃和90 ℃时进行油色谱分析;90 ℃时每隔1 h进行1 次高电压介损试验,共测试6 次,过程中持续加压667 kV。除热稳定试验周期外,每次绝缘试验24 h 后抽取油样进行油色谱检测分析。

套管诊断性试验结果:试验前套管油中溶解气体测试结果与现场测试结果一致,热稳定试验后,总烃(205.2 μL/L)超过标准注意值(100 μL/L),氢气(81.0 μL/L)、甲烷(40.8 μL/L)、乙烷(162.9 μL/L)等气体含量偏高。套管雷电冲击试验前后的高电压介损无明显差异,667 kV 处的介损值为0.310%,953 kV 处的介损值为0.339%,满足介损值不大于0.4%及667 kV 升压到953 kV 介损增量不大于0.1%的要求。热稳定试验后的高电压介损值略微降低(667 kV 处0.275%,953 kV 处0.322%),推测因环境温、湿度发生变化导致。套管共进行了3 轮局部放电试验,雷电冲击前套管升压至953 kV 时放电量为2.6 pC,雷电冲击后升压至953 kV 时放电量为1.8 pC,热稳定试验后升压至953 kV 时放电量为7.68 pC,满足局部放电量不大于10 pC 的要求。

初步分析认为,该套管绝缘无异常,其氢高、总烃高异常现象可能是过热、有异物等其他原因所导致,需进行解体分析,检查套管的内部结构、材质以及平整度、洁净度情况等。

2.3 解体检查分析结果

为进一步分析套管异常原因,对套管进行解体检查。根据该套管的结构特点,解体检查按套管空气侧、油中侧、中间法兰和末屏、电容芯体、载流管的顺序实施。

检查中发现(图3),套管空气侧(头部接线端子、过渡法兰连接件、上瓷套等)各部件表面完好,密封圈无破损,未见密封不良、进水受潮、生锈、放电等现象。套管油中侧(尾端接线端子、下瓷套等)各部件表面完好,无受损现象。

图3 套管空气侧和油中侧检查

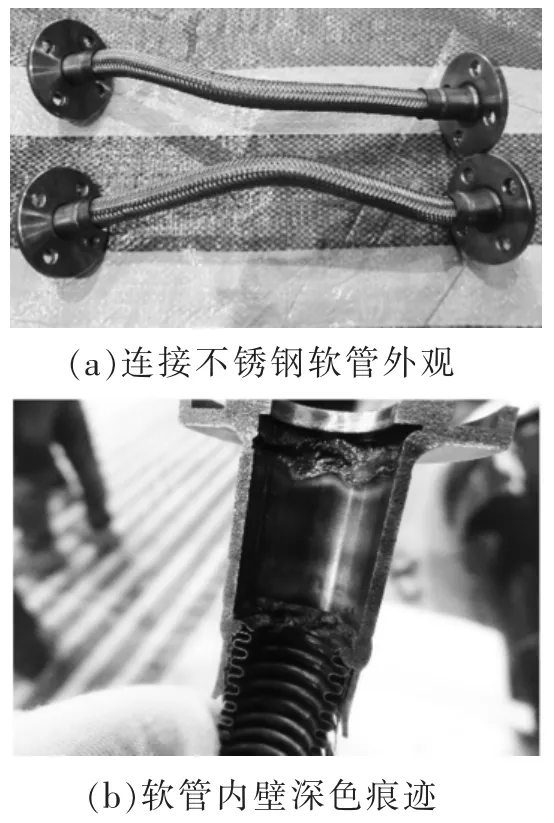

检查套管中间法兰处发现,锯开套管两侧油枕的连接不锈钢软管,其内壁靠套管侧存在深色氧化痕迹,如图4 所示。

套管电容芯体整体外观无异常,表面无闪络痕迹、黑点、深色区域或其他不规则现象。逐层检查128 层铝箔,整体情况良好,每层铝箔边沿间距连续,梯度布置均匀。铝箔未见断开和放电痕迹,未见X 蜡。局部区域存在轻微褶皱现象,个别层铝箔存在直径2~8 mm 的孔洞;4 处绝缘纸存在直径1~5 mm 异物(图5)。上述对应部位均无放电或过热痕迹。电容芯检查结果验证了该套管绝缘试验无异常的情况;不锈钢软管的应用可能是造成氢高的原因;油中总烃含量异常可能并不是套管过热引起。

图4 套管油枕检查

图5 逐层绝缘纸和铝箔检查

2.4 绝缘纸检测

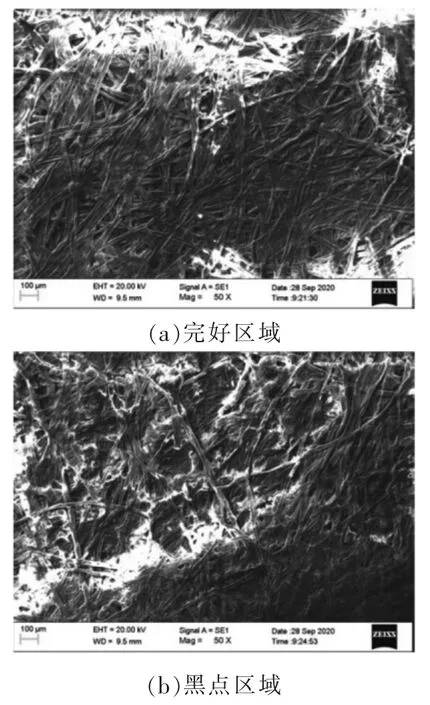

将绝缘纸完好区域及黑色特征点经喷金处理后置于SEM(扫描电子显微镜)中以观察其表面的微观形貌,并对特征区域的元素成分进行能谱分析。绝缘纸显微形貌如图6 所示。

从图6 可以看出,绝缘纸由条状纤维编织而成,完好区域绝缘纸的微观形貌中纤维条状轮廓清晰,脉络清楚。绝缘纸黑色特征点表面仍然有明显的条状纤维,但是纤维之间已经开始发生粘连,纤维的轮廓和脉络开始变得模糊。

图6 绝缘纸显微形貌

绝缘纸能谱分析结果如图7 和表2 所示。绝缘纸主要成分纤维素由C,H 和O 元素组成。除H 元素因质量太轻无法通过能谱检测分析外,其余2 种元素含量基本一致。黑点区域除了C 和O元素外,还含有少量的Mg 和Si 元素。

取电容芯体第0,7,36,62 屏铝箔的绝缘纸进行聚合度测试,聚合度分别为1279,1092,1093,1090;取第126 屏2 处绝缘纸,一处为靠近铝箔,一处为远离铝箔,聚合度分别为1180和1226。结果表明套管芯体绝缘纸状态均良好,无老化现象。该套管于2013 年投运,至今运行7年,也远未达到设计使用寿命。

3 异常原因分析

该套管电容芯体无放电、老化情况。铝箔褶皱、破损和绝缘纸黑点异常应为卷制过程中环境质量、工艺质量把控不严导致,与套管油色谱异常无明显关联。

图7 绝缘纸能谱分析

表2 能谱分析结果 wt·%

套管采用的DDB 人工合成绝缘油,属于弱极性材料,具有粘度低、介质损耗低、击穿场强高的混合物等特点[12]。DDB 油既有单环芳烃的良好的吸气性,也具有烷烃的较差的热稳定性和氧化安定性,在温度70~80 ℃时就会裂解,从而产生甲烷、乙烷等特征气体[13],普通变压器绝缘油裂解温度为105 ℃左右,因此在A 相套管运行温度虽未超过注意值,但相对温度较高的情况下会造成总烃含量异常。

套管油枕的连接不锈钢软管焊接过程中使用了不锈钢焊条,其主要成分为铬和镍,其中镍的催化活性较高。镍在工业上常用作不饱和烃加氢的催化剂,具有降低活化能的特性,因此亦是饱和烃脱氢的良好催化剂。镍的催化活性主要取决于不锈钢表面镍构成的平面密堆层所占总表面积的大小;表面缺陷产生的镍原子数量;镍原子团簇在绝缘油中的浓度。由于催化中心浓度具有很强的随机性,与不锈钢表面状态有关,又因为不同器件加工及使用状态不同,因此不同套管内氢气含量存在较大的个体差异。

正常运行中,不锈钢材质在油中不应产生表面氧化等异常现象。该套管油枕连接不锈钢软管内壁的深色氧化痕迹表明了套管油枕存在焊接脱氢处理等工艺控制不到位问题,从而导致该套管油中氢气含量高的异常情况[15-17]。

4 结语

缺陷套管油中溶解气体分析结果中的氢气含量异常是由于不锈钢材料对绝缘油的催化作用引起,油枕的不锈钢连接软管焊接脱氢处理不到位,表面的镍作为催化剂导致油中氢气的析出。甲烷和乙烷气体异常是套管使用了DDB 人工合成绝缘油引起,在低于常规注意温度的状态下裂解,导致油中该类特征气体的析出。

油中气体的异常增长,积聚到一定程度后,最终也会引起局部放电等绝缘问题,从而引发设备故障。针对交流特高压电抗器套管,一方面,需要明确在运正常套管运维管控措施及异常处置标准,加强套管油色谱分析及红外测温工作,进一步分析普通矿物油和DDB 人工合成油中溶解气体的取样要求和判断标准差异。另一方面,针对存在异常的同批次套管,需要加快推进油压、氢气、相对介损等套管运行状态在线监测技术研究及应用,提升状态管控及故障预警能力。