海洋平台对接安装精度控制分析与应用

2021-01-09马红旗

马红旗

(海洋石油工程股份有限公司, 天津 300451)

目前国内海洋地层中已探明的稠油储量占已发现储量的70%[1],稠油有效开采技术难度极大,我国稠油有效开采率仅约30%[2]。随着稠油热采及处理工艺技术的不断更新,海洋稠油热采开发呈上升态势。渤海海域多座稠油热采平台相继开发启动,为节约投资成本,热采平台与常规冷采平台共用相关钻修井和生产机械设备将成为新的油田开发模式。新建两座平台且下部结构形式为两个分离独立的导管架,此设计方案给两座平台的精准对接安装带来极大挑战。

1 平台对接安装误差分析

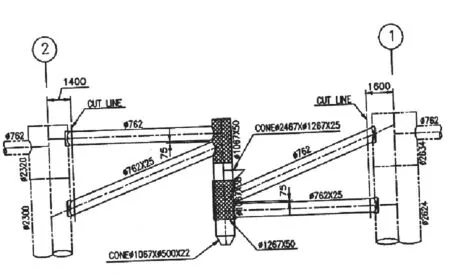

分析研究两座新建平台安装误差控制措施和检验方法,改善相关结构设计,为其建造、安装施工期间提供技术支持,以提高平台对接安装精度和修井机滑道对接精度,确保修井机在两座平台之间的滑动可以顺利完成[3]。两座新建平台模型见图1。

图1 两座新建平台模型示意图

1.1 建造安装工艺流程

为便于描述两座对接平台,暂定其平台名为平台A与平台B,其建造安装施工流程如下:

(1)对两平台的导管架和组块陆地建造期间的误差进行测量和监控;(2)安装导管架的对接导向;(3)A组块陆地建造期间,安装修井机滑道;(4)两座导管架通过对接导向完成海上安装就位工作,切除对接导向;(5)A平台过渡段安装与调平、组块安装就位;(6)依据A组块安装后的测量结果,对B平台过渡段进行余量切割调平;(7)B组块海上安装就位;(8)依据两座平台海上安装就位后的测量结果,对接位置余量切割和连接;(9)依据两座平台海上安装就位后的测量结果,对B组块修井机滑道进行安装和余量切割;(10)安装修井机,两座新建对接平台海上安装完成。

1.2 影响因素

根据两座平台建造安装施工流程,影响对接偏差的主要因素有设计误差、建造误差、安装误差等。

设计误差是在设计图纸过程中考虑预留的对接间隙而产生的对接安装误差。如设计预留的组块插尖和过渡段的单边3mm间隙等[4-6]。

建造误差和安装误差为平台在陆地建造和海上安装过程中所产生的施工误差,均需满足结构建造安装规格书的建造安装精度要求。如建造阶段的节点标高与图纸偏差不超过±25mm,安装阶段的甲板标高与图纸偏差不超过±75mm,安装角度偏差不超过±2.5°等。

2 精度控制措施与建议

两座新建平台海上安装对接精度控制,首先要控制好两座独立的下水结构物导管架的安装精度,然后要控制好两座上部组块的安装就位精度,最后控制好两座平台修井机滑轨的对接允许差值,满足修井机从平台顺利滑移至另一平台。

2.1 平台设计方案调整

2.1.1 对接导向

设计一种导向结构,安装在导管架上,确保两座导管架海上安装相对精准就位。对接导向结构确保导管架安装就位精度控制在允许范围内。对接导向结构见图2。

图2 对接导向结构

2.1.2 修井机滑道支撑梁调整

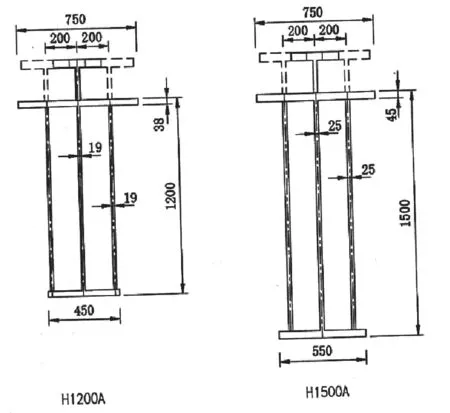

修井机滑道支撑结构梁设计为三腹板形式,腹板间距200mm。上翼缘板加宽至750mm,确保支撑梁Y向误差不大于200mm的情况下,满足修井机滑轨安装精度要求。滑道梁截面图见图3。

图3 滑道支撑梁剖面

2.1.3 平台过渡段切割余量增加

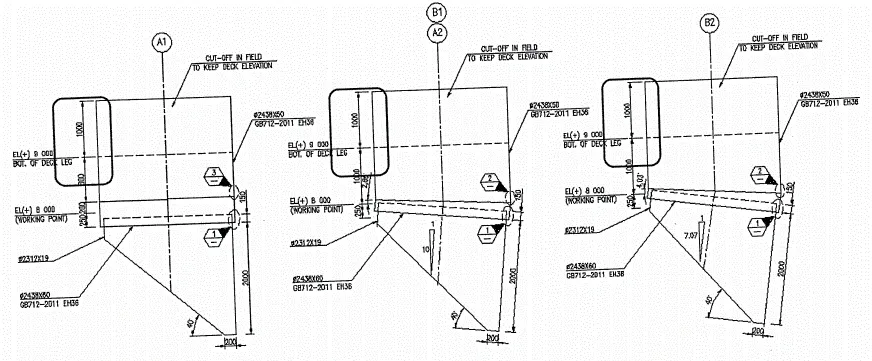

A 和B 平台过渡段的切割余量增加至1000mm,提高平台对接Z向和水平向的调整能力。两平台上部模块之间的拼接梁预留150mm的切割余量,以满足平台对接X向理论误差。平台过渡段见图4。

图4 平台过渡段

2.1.4 其他相关设计优化

两平台组块之间的拼接梁预留150mm切割余量,以满足组块对接X向理论误差。

通过切割修井机滑轨的高度余量保证修井机滑道的安装精度,修井机滑轨设计高度可保留150mm余量。

2.2 建造安装精度控制建议

2.2.1 建造精度控制

平台结构建造过程中会产生建造误差,在严格按照设计图纸和规格书要求进行施工的同时,需对建造施工过程进行监控,以确保建造质量,对后续平台安装精度的控制影响很大。

导管架顶部是提高钢桩和组块安装的精度基础,组块立柱底部为组块与导管架、钢桩、过渡段的连接点,其安装精度决定了组块上各层甲板的定位精度。组块的对接精度决定了平台修井机的安装精度。具体测量监控工作如下:

(1)导管架顶部位置测量,包含顶部水平片标高、水平度、各节点定位精度,各导管腿工作点位置及横竖向间距和对角线尺寸及导管腿顶部卷管椭圆度等。

(2)对接导向测量点位为导向杆和导向套筒,包含导向杆和导向套筒中心线的定位,导向杆和导向套筒与导管架的相关位置关系,导向杆与导向套筒中心线的直线度和椭圆度等。

(3)组块立柱底部位置测量,包含立柱底部标高定位精度、卷管椭圆度、横竖向间距及对角线尺寸等。

(4)组块对接点位置测量,包含各层甲板标高差、滑道支撑梁直线度和平面度、顶层甲板的水平度等。

2.2.2 安装精度控制建议

为提高两座平台对接安装精度,对平台海上安装施工程序进行优化和完善,补充必要的控制节点,增加对关键结构位置的施工测量。具体建议如下:

(1)组块和导管架出海前,应对各导管架顶部位置、对接导向位置、各组块修井机滑道支撑梁对接点位置进行复测,分析建造误差以对海上安装施工过程进行指导。

(2)下部结构导管架海上安装前,对场址海床进行探摸,并复测平台场址水深。若海底泥面不平整度较大,则需对其进行平整处理,并对影响导管架安装的障碍物进行清理。

(3)A导管架海上安装过程中,对其水平度、对接导向套筒进行测量、监控和数据分析,坐底就位满足设计要求,无需调整。然后进行B导管架下水安装就位,其对接导向杆顺利进入A导管架对接导向筒,对接精度就位。对安装完成后的两座导管架顶部钢桩跨距及工作点位置进行了测量,为后续过渡段安装及上部模块安装提供参考。

(4)根据上道工序安装完成的测量数据做参考,开展A平台过渡段安装与余量切割,然后A组块海上安装就位和对其各层间标高和滑道梁对接点位置进行复测和分析。

(5)结合B导管架安装后测量数据、组块建造后测量数据,确定好B过渡段的安装角度和切割余量点。开展B组块海上安装就位,就位后对各层间标高、顶层甲板水平和滑道梁对接点进行测量。

3 案例应用

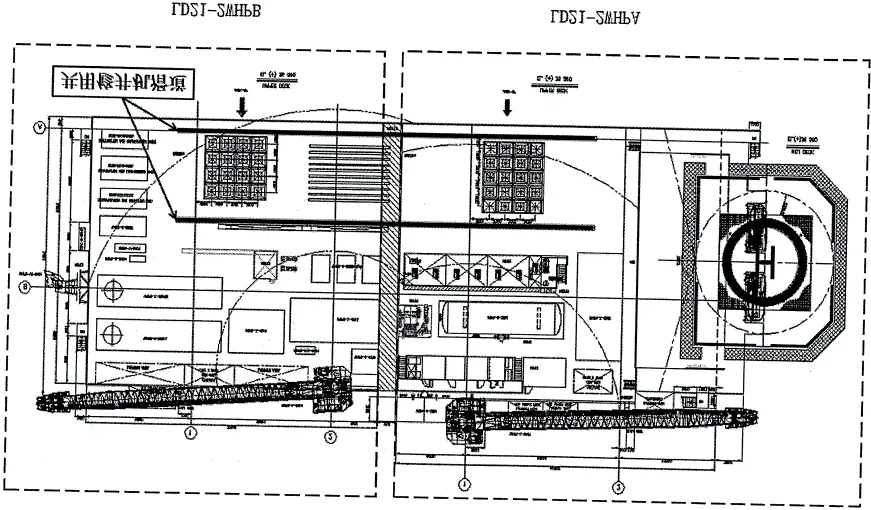

旅大21-2WHPA平台为一座新建4腿4桩下水结构形式井口平台,21-2WHPB平台为一座新建4腿4桩下水结构形式稠油热采平台,平台下部结构海上安装通过对接导向装置进行连接定位,该平台场址水深为22.8m。两座新建平台海上完成安装后,顶层甲板无缝对接,共用修井机在两座平台之间沿AB轴方向滑动。见图5旅大21-2WHPA/WHPB对接平台共用一套修井机及滑道布置。

图5 两对接平台共用一套修井机及滑道布置

通过对接平台精度控制措施与建议,两座新建导管架和两座新建组块陆地建造误差均在设计图纸和规格书规定的允许范围内。其中对接导向安装至导管架上实物见图6。

图6 对接导向组装就位

WHPA/WHPB导管架和组块建造过程中,对每道重点环节进行尺寸位置测量比对分析,满足要求后再进行下一道工序。在平台陆地建造完工后,对关键部位如下部结构导管架顶部水平层标高及水平度、导管腿工作点位置及间距尺寸、对接导向、称重后的上部模块立柱底部的定位间距及各层间标高等进行复测。WHPA/WHPB平台称重后的上部模块立柱底部间距复测数据如图7所示,均满足技术要求,为后续平台海上安装就位提供依据。

图7 WHPA/WHPB平台称重后的上部模块立柱底部尺寸

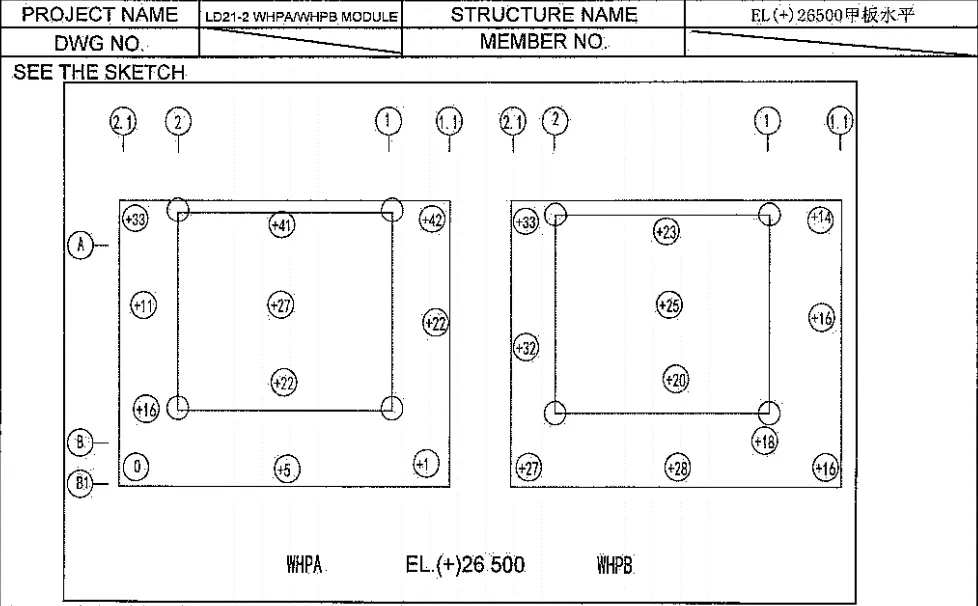

根据导管架和组块海上安装对接精度控制措施与建议,两座新建导管架和组块海上安装就位后,对两座组块甲板各层间标高、顶层甲板水平和滑道梁对接点进行测量,均满足技术规范要求,其中平台顶层甲板水平测量数据见图8。根据两座组块安装就位后的最终位置,开展修井机滑道梁高度余量的切割,确保了滑轨高度水平一致,最终完成了滑轨安装工作和测量工作。

图8 WHPA/WHPB两平台顶层甲板水平数据

4 结论

通过对两座新建平台对接安装误差分析,开展设计方案的优化,提出了建造安装施工过程中可实施的建议,并在项目实施过程中成功应用,大大降低了平台对接精度超差和修井机滑道对接精度超差的风险,该精度控制分析与措施建议为后续类似对接平台项目的实施提供了宝贵的参考价值。