某双塔混凝土自锚式悬索桥吊杆张拉方案的对比分析

2021-01-08林彦哲

林彦哲

(福建省建筑科学研究院有限责任公司;福建省绿色建筑技术重点实验室)

0 引言

随着国内桥梁建设事业的蓬勃发展,自锚式悬索桥因其优美的造型与强大的跨越能力备受青睐,在国内兴起建设热潮。自锚式悬索桥采用先梁后缆的施工工序,因受结构非线性因素的影响,桥梁结构体系转换施工阶段实属施工最为复杂的一个环节[1]。目前广泛使用的体系转换方法为吊杆张拉法,因此,如何针对桥型结构选取合理的张拉方案,确保桥梁结构体系转换过程中索塔与加劲梁、吊杆、主缆等构件的受力安全,并提高吊杆张拉的效率,是自锚式悬索桥体系转换与吊杆张拉施工过程的重点研究内容。

1 工程概况

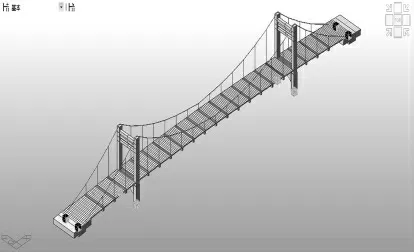

某双塔三跨混凝土自锚式悬索桥,桥梁孔跨组成为25m+70m+25m=120m,桥宽8.3m。桥梁采用加劲梁与桥塔分离的纵向半漂浮体系。加劲梁采用C50 混凝土,为钢筋混凝土“∏”形梁结构,梁高0.8m、宽1m。主塔采用C50 混凝土,为双柱式钢筋混凝土结构,塔高16.3m。主索鞍与主塔采用固结处理。全桥共设2 根主缆,横向间距为7.5m,矢跨比为1/7.8,单根主缆由7 股61 丝φ5.1 的镀锌高强钢丝组成。吊杆采用垂直布置形式,全桥共设19 对,纵向间距5.0m,采用37 丝Φ5.1 镀锌高强钢丝成品索。主缆与吊索的设计安全系数为3.0,设计荷载为人群荷载3.2kN/m2。桥型结构布置如图1 所示。

图1 自锚式悬索桥立面布置示意图

2 吊杆张拉的控制条件与基本方法

为了实现自锚式悬索桥在体系转换施工过程中结构受力安全且在体系转换后的结构内力及几何形态满足设计要求的目标,吊杆张拉与体系转换施工过程的控制因素[3-4]主要包括吊索的无应力长度及索力控制、加劲梁与索塔的应力及位移控制、索鞍偏位控制、张拉次数控制等条件。

对于无应力索长的控制要求为理论计算长度符合设计计算值,吊杆正式下料前结合现场实测空缆线形与主梁容重等数据进行必要的修正,并在张拉过程中进行无应力索长监测;对于混凝土应力的控制要求为符合《公路钢筋混凝土及预应力混凝土桥涵设计规范》关于短暂(施工)状况下构件应力计算限制要求[5],并根据施工经验及避免张拉过程中混凝土构件开裂为目标进行取值。

对于本文中的双塔自锚式悬索桥,常用的吊索张拉顺序有以下两种:①由高往低张拉,即由两边主塔分别向主跨跨中和边跨锚固端对称或交替张拉;②由低向高张拉,即由主跨跨中和边跨锚固端分别向两边主塔对称或交替张拉。

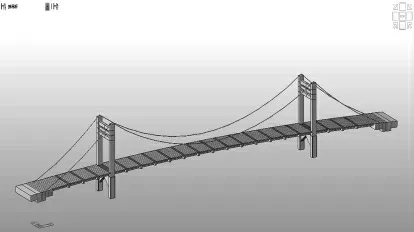

3 有限元分析模型

本文采用MIDAS /Civil 软件进行结构计算分析[2],主要概括为两个步骤,首先利用悬索桥建模助手建立地锚式悬索桥模型,获得结构整体形状;然后结合工程实际将模型修改为自锚式悬索桥模型,重新划分主缆单元组别,建立垂点组和更新节点组;运行“悬索桥分析控制”对结构进行精确初始平衡状态迭代分析,得到结构位移以及初始结构内力。对分析结果进行合理成桥状态检验,直到分析结果收敛,以此作为倒拆-正装分析的初始模型。加劲梁和主塔、桥墩采用梁单元模拟,吊杆和主缆采用只受拉桁架单元模拟。其中主缆与主塔采用刚性连接方式连接,主梁与吊杆下锚点采用主从节点方式连接。主缆与主梁在梁端锚固处采用刚性连接方式连接。墩底采用固结约束,主梁与桥台及其主塔下横梁约束采用弹性连接,约束方式按照设计图纸要求,主桥有限元模型如图2 所示。共划分186 个梁单元,82 个只受拉桁架单元。

图2 合理成桥状态有限元分析模型图

4 吊杆张拉的方案拟定

4.1 吊杆张拉有限元分析方法

符合设计目标的合理成桥状态确定后,即可依据倒拆-正装分析法通过迭代计算求得主缆与吊杆的无应力索长[6-7]。依据无应力状态施工控制法[8]原理,对于外荷载和约束条件都一定的自锚式悬索桥来说,各缆索承重构件的无应力状态确定后,无论施工过程如何变化,与之对应的合理成桥状态为相互唯一确定的。但由于从相应的初始空缆状态到目标成桥状态,吊索张拉顺序与张拉力的不同,致使张拉阶段桥梁的结构受力状态也会因此不同。因此需要在施工前拟定几个吊杆张拉方案,并通过对比分析吊杆张拉过程中各个控制因素的表现情况以及张拉批数、接长杆长度等经济因素,并将成桥状态与目标状态相比,从优选取吊杆张拉方案。

本文采用Midas Civil 依据倒拆-正装相结合的前进倒退综合分析法,将前文求得合理成桥状态的桥梁模型经过多次前进后退迭代计算分析后,求得理想的桥梁初始状态空缆模型,如图3 所示。继而在此模型基础上依据张拉方案进行吊杆张拉过程有限元正装分析。

图3 桥梁空缆状态有限元分析模型

4.2 吊杆张拉过程的有限元模拟

依据无应力状态理论,吊杆张拉可以理解为通过张拉吊杆或其接长杆,改变吊杆的无应力长度,使其达到与设计值相符的过程。采用MIDAS Civil 模拟悬索桥吊索张拉过程常用方法为温度荷载法[9],如图4 所示,将吊杆近似看作是上、下锚点间的固定直杆,由吊杆升温或降温变化引起吊索无应力长度改变量Δs 为:

图4 温度荷载法吊杆张拉模拟

根据公式⑴所示,通过给吊索单元施加温度荷载来等效张拉过程中吊索的长度变化,模拟吊索张拉过程。在有限元程序中,根据吊索上下锚固点的坐标(位移)差值在不同张拉阶段的变化,求得接长杆的张拉量,并观察吊索力是否超限,以此控制张拉过程吊索的无应力索长及实际千斤顶张拉力,确保张拉安全到位。

4.3 方案的拟定

本项目吊杆张拉阶段主索鞍与塔顶固结,无设预偏量。依据由高往低,由低往高两种张拉顺序[10],采用同步对称张拉,沿主塔两侧及南北索面,对称布置4 台千斤顶,以无应力索长及吊杆张拉力为主要调控因素,拟定两个张拉方案,张拉行进路线如图5、图6 所示,张拉流程如表1、表2 所示。

图5 张拉方案1 行进路线

图6 张拉方案2 行进路线

表1 吊杆张拉方案1施工流程

表2 吊杆张拉方案2 施工流程

5 张拉方案的分析结果对比

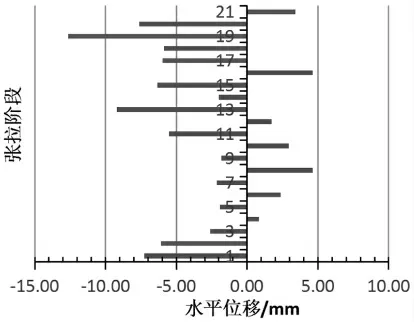

5.1 塔顶水平位移

自锚式悬索桥在吊索张拉过程中由于主塔顶不平衡水平力的存在,从而使得塔顶产生水平位移。图7 和图8 分别给出了吊索张拉方案1 与方案2 在有限元模拟过程中1#索塔的塔顶水平位移,位移以向主跨偏移为正方向。从图中可以看出方案1 与方案2 在各张拉阶段中产生的塔顶水平位移整体量值均较小,方案1 索塔塔顶产生的最大水平位移为-12.6mm,方案2 为-13.24mm。方案1 成桥阶段塔顶水平位移为3.41mm,方案2 为3.42mm,均符合塔顶水平偏位小于《公路工程质量检验评定标准》(JTG F80/1-2017)的限值(H/3000,5.5mm)要求[11]。

5.2 塔根应力

图7 张拉方案1 塔顶水平位移

图8 张拉方案2 塔顶水平位移

由于本桥梁的中跨与边跨为非对称结构,施工张拉阶段主索鞍与索塔顶采取固结处理,无设预偏量(通过有限元分析发现,释放塔顶纵向约束后,空缆状态下的索鞍偏移量仅为向边跨侧0.09m,设置临时固结与小位移顶推将会对施工误差、施工安全与效率造成一定影响,可通过优化张拉方案减小施工中索鞍无预偏对索塔受力的不利影响),在主缆锚固后或吊索张拉过程中索塔顶受到主缆在主索鞍两侧的不平衡水平力的作用,索塔实际转换为压弯构件,可能导致索塔塔根部产生拉应力,在拟定吊索张拉方案时需要认真考虑与分析,使塔根部的拉应力控制在允许的范围内。

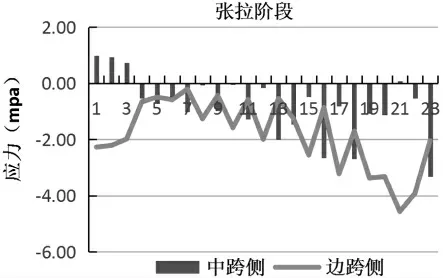

方案1 主塔根部在张拉阶段的应力变化情况如图9 所示,主跨侧最大拉应力为0.96MPa,发生在主缆锚固后;最大压应力发生在阶段21,其值为-3.32MPa;边跨侧在张拉过程中始终保持受压状态,最大压应力发生在阶段19,其值为-4.80MPa。方案2 主塔根部应力在张拉阶段的变化情况如图10 所示,主跨侧最大拉应力为0.99MPa,最大压应力发生在阶段23,其值为-3.32MPa;边跨侧在张拉过程中保持受压状态,最大压应力发生在阶段21,其值为-4.56MPa;可以看出,两个张拉方案中,边跨侧塔根均处于全程受压,最大压应力值均小于0.8倍混凝土轴心抗压强度标准值,主跨侧在张拉阶段初期以及吊杆全部张拉到位阶段出现拉应力,其值均小于主塔所用材料0.7 倍混凝土轴心抗拉强度设计值,避免了开裂,其余张拉阶段塔根主跨侧处于受压状态,最大压应力值均小于0.8 倍混凝土轴心抗压强度标准值,符合设计与施工控制要求。

图9 张拉方案1 塔根应力

图10 张拉方案2 塔根应力

5.3 加劲梁应力

随着吊索张拉阶段的推进,加劲梁由受满堂支架支承逐渐转变为由主缆单独支承,完成体系转换。这期间加劲梁的受力状态会随着张拉阶段的推进发生变化,本项目中加劲梁采用普通钢筋混凝土结构,抗拉能力较弱,吊索张拉阶段须密切关注加劲梁局部是否出现拉应力超过设计与规范要求的情况。

图11 所示为采用方案1 进行吊索张拉的过程中,主梁主跨跨中、主跨四分跨截面上缘应力的变化情况。可以看到,主跨跨中截面上缘最大拉应力发生阶段19,其值为0.35MPa,随着体系转换过程的推进,各计算分析截面上缘均处于受压状态,最大压应力发生在阶段21,位于四分跨截面,其值为-2.58MPa。如图12 所示,方案2 主梁上缘最大拉应力为0.04MPa,最大压应力为-2.58MPa。可知两个张拉方案在张拉过程中,各主要计算分析截面上缘最大拉应力小于0.7 倍混凝土轴心抗拉强度设计值,有效避免了梁体开裂,最大压应力小于0.8 倍混凝土轴心抗压强度标准值,满足设计与施工控制要求。方案2 对于主梁上缘应力的控制略优于方案1。

如图13、图14 所示,方案1 与方案2 主梁下缘在张拉阶段全过程处于受压状态,方案1 主跨跨中截面下缘最大压应力值为-6.43MPa,四分跨截面为-3.64MPa;方案2 主跨跨中截面下缘最大压应力值为-5.77MPa,四分跨截面为-3.41MPa;最大压应力值均发生在所有吊杆张拉到位,准备拆除支架之前,最大压应力均小于0.8 倍混凝土轴心抗压强度标准值,满足设计与施工控制要求。

图11 张拉方案1 主梁上缘应力

图12 张拉方案2 主梁上缘应力

图13 张拉方案1 主梁下缘应力

图14 张拉方案2 主梁下缘应力

5.4 吊杆索力

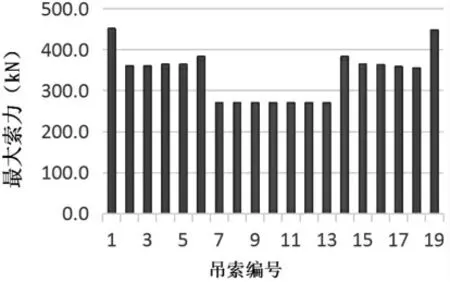

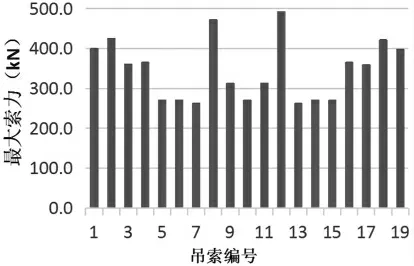

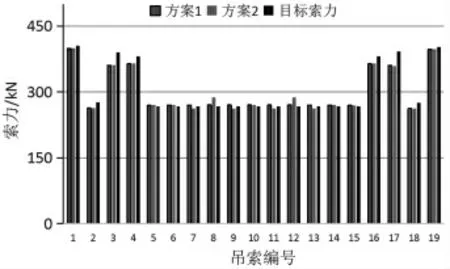

两个方案张拉过程中吊杆索力情况如图15、图16所示,方案1 与方案2 的最大索力为451.8kN 与491.7kN,最小安全系数为4.0 与3.7;通过对比发现,采用方案1 与方案2 进行吊索张拉得到的成桥索力值分布都比较均匀,且与成桥索力目标值的偏差均在5%以内,详见图17 所示。

5.5 其他施工因素

图15 方案1 最大张拉力

图16 方案2 最大张拉力

图17 理论成桥索力对比

对比张拉方案1 与张拉方案2,方案一施工中采用吊索接长杆总长度为5.43m,与方案二的5.46m 几乎相同;方案1 的张拉阶段数略少于方案2;方案1 中仅对1#、19#吊索进行了5 次张拉,其余吊杆均在3 次张拉内到位,而方案2 中,8#、12#吊索最多进行了6 次张拉,3#、17#吊索最多进行了5 次张拉,从张拉次数上,方案1 的张拉效率整体高于方案2。

6 张拉效果实测分析

本项目在实际施工中,从结构受力安全、现场施工效率与经济方面综合考虑,采用方案1,由低往高进行吊杆张拉,通过在张拉过程与成桥阶段对桥梁结构变形与内力进行施工监控,顺利实现桥梁的体系转换。监测结果表明,采用张拉方案1,主塔与主梁的应力状况、塔顶位移变形情况符合理论计算结果,成桥状态塔顶偏位符合规范限值要求,如表3 所示;张拉过程中,吊杆张拉力值均小于450kN,安全系数均大于3.0;二期恒载铺设后对成桥索力进行微调,利用频率振动法实测索力与设计目标值偏差均在10%以内。实测主梁主要截面标高值略高于设计值,最大偏差小于2cm,吻合度较好,南北侧最大高差为4mm,基本符合设计与桥梁安全使用要求,如表4 所示。

表3 塔顶纵桥向水平位移

表4 成桥后桥面实测标高

7 小结

⑴本文为探讨研究吊杆张拉的合理方法,采用Midas Civil 对自锚式悬索桥进行了精细化初始成桥状态分析,求得合理成桥状态,并通过倒拆-正装相结合的前进后退分析法求得理想空缆状态,以此作为吊杆张拉研究的理论分析基础。

⑵本文通过对吊杆张拉控制因素及基本方法的分析,基于无应力状态法拟定了由高往低,由低往高的两种张拉方案,并对张拉过程中的各个控制因素进行分析对比,得出两种张拉方案的理论分析结果均满足结构受力安全要求;其中,由低往高张拉方案相对更具经济性,具体施工可结合实际条件选取张拉方案。

⑶采用温度荷载法模拟吊杆张拉过程,以无应力索长作为吊杆张拉施工的主要控制因素,原理简洁,思路清晰,不仅便于理论分析,而且贴合张拉现场施工的实际操作情况,减小在张拉初期以张拉力作为控制因素的施工误差,提高张拉效率。

⑷通过施工现场监测结果来看,本文拟定的由低往高的张拉方案能有效指导施工,实测成桥吊杆索力、桥面线形以及索塔应力及塔顶偏位等均符合设计与施工控制要求,论证了理论分析的准确性,可为同类型桥梁吊杆张拉施工提供指导借鉴。