河南油田化学驱面临挑战及对策

2021-01-08张初阳李长宏卢军李红

张初阳,李长宏,卢军,李红

(1.中国石化河南油田分公司,河南南阳473132;2.中国石化河南油田分公司油气开发管理部,河南南阳473132)

国外化学驱研究与应用始于20世纪60年代,技术的应用范围涵盖聚合物驱和三元复合驱,产量和规模在20 世纪80年代达到高峰,目前主攻CO2驱的研究与应用。国内化学驱研究始于20世纪60年代,在20世纪90年代得到迅速发展,形成了聚合物驱、二元、三元复合驱技术的配套和应用,技术层次和应用规模位居世界领先水平[1]。特别是大庆油田化学驱产油量在2002年突破千万吨,因其规模大、技术含量高、经济效益好,成为保持大庆油田持续高产及高含水后期提高油田开发水平的重要技术支撑,确立了中国陆相沉积油藏以化学驱为主的提高采收率发展方向[2]。

国内化学驱的规模化应用,也面临着油藏资源条件越来越苛刻的挑战。化学驱油藏条件变差,效益下降,大庆、胜利等油田化学驱的储量投入,增产量有所下降,但化学驱技术研究的脚步未停,机理研究向着深层次迈进,驱油剂向着低成本、高性能、绿色环保方面研发攻关,驱替技术向着高温高盐、稠油、低渗透油藏领域进军[3],注入设备向着撬装化、移动式方向发展,矿场实施突出油藏-驱剂-地面注入-动态调整的有机融合一体化,工业化应用重点推广了非均相驱、无碱二元和低碱三元复合驱项目。

河南油田化学驱研究始于1986年,本着先易后难、先试验后工业化应用原则,“七五”期间针对Ⅰ类油藏开展了聚合物驱可行性技术研究、驱油剂筛选评价及先导试验方案编制;“八五”期间开展Ⅰ类油藏聚合物驱先导试验[4];“九五”期间实施Ⅰ类油藏聚合物驱工业化应用和开展Ⅱ类油藏高温聚合物驱技术攻关研究;“十五”期间开展复合驱技术攻关和Ⅱ类油藏聚合物驱推广应用;“十一五”实施复合驱技术工业化应用;“十二五”期间开展95 ℃的Ⅲ类高温油藏聚合物驱技术攻关和先导试验;“十三五”期间开展了聚合物驱后油藏泡沫驱替、非均相复合驱技术攻关及小规模断块油藏聚合物驱技术攻关研究。

1 河南油田化学驱现状

1.1 化学驱储量动用状况

河南油田东部油区动用地质储量2.7×108t,其中适合化学驱储量有1.75×108t,占东部动用储量的62.4%。按照中国石化化学驱资源分类,其中Ⅰ类储量7 275×104t,Ⅱ类储量4 563×104t,分别占化学驱资源量的41.5%、26.0%(表1),Ⅲ类储量3 876×104t,占总储量的22.1%,V类储量1 806×104t,占总储量的10.3%。

河南油田化学驱已实施26 个单元,动用储量8 653×104t,占总化学驱储量的49.4%。其中:Ⅰ类储量动用5 328×104t,占已动用储量的61.6%;Ⅱ类储量动用2 998×104t,占动用储量的34.6%;Ⅲ类储量动用327×104t,占动用储量的3.8%[5];未动用储量8 866×104t(表1)。

1.2 化学驱矿场应用现状

2019年底已结束化学驱转入后续水驱单元20个,控制地质储量7 036×104t,占动用化学驱储量的81.3 %;已阶段累计增油278.4×104t,提高采收率5.26%,吨聚合物增油27 t。

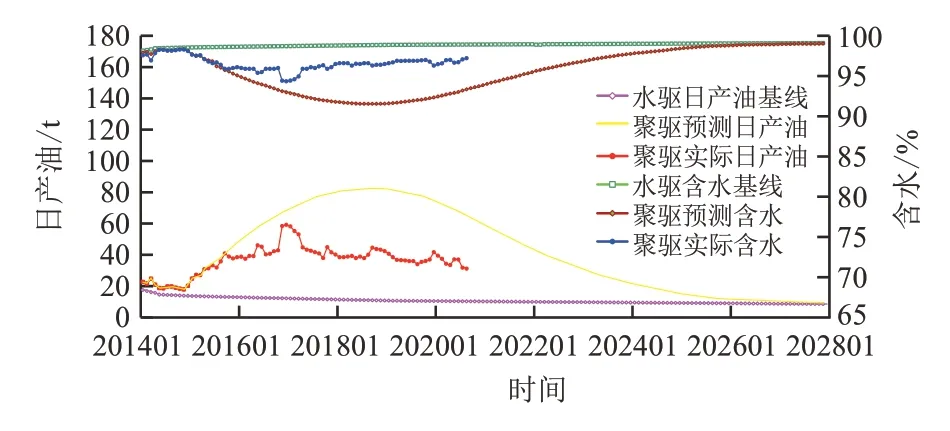

目前化学驱正注6个单元,地质储量1 617×104t,化学驱方式有普通稠油高分子量聚合物驱、聚合物驱后二次高分子量聚合物驱、三元复合驱、小规模断块油藏多级非均相段塞聚合物驱及聚合物驱后非均相复合驱等五种类型,共有注入井74口,月注聚合物180 t,黏弹颗粒驱油剂42 t,日产油225 t,已阶段累计增油12.01×104t。

1.3 化学驱取得成效

1)增油效果显著

河南油田化学驱技术发展三十余年来,研究并矿场实施已涵盖普通聚合物驱、断块油藏聚合物驱、普通稠油聚合物驱、高温聚合物驱、二次聚合物驱、二元复合驱、三元复合驱、低度交联聚合物驱及非均相驱等技术应用。化学驱年产量占东部稀油年产量的35%以上,高峰期达到43%,化学驱技术成为河南油田东部油区产量稳定的主导技术;化学驱年增油峰值达到20.8×104t(图1),目前低油价下增油量仍保持在8.5×104t,已累计化学驱增油290.4×104t,为河南油田东部稀油连续15年产量稳定在百万吨以上做出重大贡献。

表1 河南油田化学驱储量动用状况Table 1 Production status of chemical flooding reserves in Henan Oilfield

图1 河南油田化学驱增油效果Fig.1 Oil increase effect of chemical flooding in Henan Oilfield

2)攻关三元复合驱技术,挑战采收率极限

双河油田Ⅳ5-11层系特高含水后期三元复合驱是中国石化重大先导试验,针对该单元面临的特高含水(96.8%)、高采出程度(53%)、高温(85 ℃)的开发特点,采用三元复合驱技术,通过重构开发层系、研发高效表面活性剂、优化复配三元体系、优化段塞组合和驱替参数等技术方法[6],三元复合体系黏度、界面张力协同效应明显,矿场油井见效率高达93.7%,见效高峰期长达三年半之久,中心区峰值产油倍数4.6,含水下降7.7%(图2),区块已提高采收率9.23%,最终采收率可达到65.6%,实现采收率突破60%的目标。

图2 双河油田Ⅳ5-11层系三元复合驱中心区开采曲线Fig.2 Production curve of ASP flooding center area of Ⅳ5-11 series in Shuanghe Oilfield

3)助推技术发展,拓宽化学驱领域

针对化学驱Ⅰ类油藏中普通稠油,以提高增黏性、降低驱剂用量和成本为突破口,在古城油田B125区开展了高分子量聚合物驱技术攻关,矿场应用阶段提高采收率1.94%,吨聚增油14 t,实现了地下原油黏度平均为625 mPa·s的普通稠油油藏开发,拓宽了化学驱技术应用领域;同时为实现化学驱储量的有效接替,在双河油田Ⅶ1-3 层系开展了93 ℃高温油藏聚合物驱技术攻关,研发出耐温性达95 ℃的耐温抗盐聚合物,自主研制了氮气密封隔氧装置,实现了全密闭无氧配聚,矿场应用阶段提高采收率2.5%,有效动用了化学驱Ⅲ类油藏。

4)降低了开采成本,提升了经济效益

经对河南油区已实施化学驱区块进行经济效益后评估,结果表明,虽然化学驱前期各项成本相对较高,一般前3年成本高于水驱,但从整体项目来看(评价期10年),化学驱项目阶段平均操作成本、生产成本均低于水驱成本,下降约212 元/t,成本降幅约10%,化学驱区块效益明显。

5)形成了油藏-驱剂-地面工程-采油工艺等系列化学驱配套技术

化学驱规模化应用已形成了8 大配套技术,即:剩余油精细描述技术、驱油体系筛选及评价技术、化学驱井网调整技术、段塞优化设计技术、聚合物配制技术、全过程调剖技术、地面配套工艺技术、综合动态调整技术,为河南油田化学驱发展提供了技术支撑。

2 河南油田化学驱面临的挑战

2.1 化学驱资源条件越来越苛刻的挑战

河南油田化学驱已动用Ⅰ类、Ⅱ类油藏的80%,未动用总储量8 866×104t(表1),以小断块、强边水、高温油藏为主。其中Ⅰ类、Ⅱ类油藏未动用储量3 512×104t,约40%,以断块油藏、中低渗及小规模化学驱为主,难点是小规模断块油藏井组控制储量低,一般仅3~5个注采井组,井网调整难度大,中低渗油藏水驱注入压力高,实施化学驱后注入压力再次上升,地面注入流程需改造升压,增加建设投资,效益下降,需创新提高采收率技术,目前正在开展“王集油田断块油藏化学驱”重大先导试验。Ⅲ类油藏主要为高温油藏(温度>85 ℃),储量3 545×104t,占未动用化学驱储量的40%,其难点是高温驱剂的热稳定性和扩大波及体积能力[7],已开展的“双河油田Ⅶ1-3层系Ⅲ类高温油藏聚合物驱”先导试验阶段仅提高采收率2.5%,驱油效果未达到方案设计要求(图3),需要继续攻关提高采收率技术。占20%未动用储量的V 类油藏仅开展了室内研究,低成本高效驱剂研发、驱替方式都需深化研究。

2.2 低油价下化学驱项目效益下降的挑战

依据已实施化学驱区块经济评价,油价在60 美元/桶、内部收益率8%时,化学驱投入产出比界限为1.14,提高采收率界限为4.1 %,吨聚增油界限为19.4 t/t,现场新近已投产的2个三元驱项目盈利平衡油价是59美元/桶,目前油价下无法满足经济效益要求;为实现化学驱储量有序接替,预计实施的2 个小规模聚合物驱项目平衡油价达到42美元/桶,仍高于目前国际油价(40 美元/桶),需进一步优化方案;此外,从前期研究看,化学剂费用占总成本的45 %~60%(图4),需要进一步优化注入段塞量,降低化学驱剂价格;依据已实施化学区后评估结果[8],化学驱单位总成本呈现“先高后低”的规律,初期投入多,成本高,化学驱效益低于水驱[9],新投化学驱区块也制约河南油田当前扭亏脱困目标实现。

图3 双河油田Ⅶ1-3层系高温聚合物驱对比曲线Fig.3 Comparison curve of high temperature polymer flooding in Ⅶ1-3 series of Shuanghe Oilfield

2.3 化学驱技术发展与创新的挑战

河南油田在双河油田Ⅶ1-3 层系开展的Ⅲ类高温油藏聚合物驱虽然在耐温聚合物研发、全密闭氮气隔氧分散注入装置研发等方面取得进展,但矿场采收率偏低,仅达到方案设计的30%;新近推广应用的非均相驱在古城油田B125区高孔高渗高黏(渗透率1.68×10-3μm2,黏度600 mPa·s)普通稠油油藏应用效果差;在下二门油田核二Ⅳ油组高孔高渗稀油油藏注入有效,成本高,需进一步优化方案;在双河油田Ⅳ1-3 层系中高渗油藏聚合物驱后非均相驱技术刚进入现场实施,效果尚有待评价。微乳液驱技术尚处于室内研究阶段,泡沫驱技术注入压力高,难以注入,技术无法应用现场,驱剂及注入工艺成本高,需进一步研究攻关。

目前河南油田已建成配注聚站5 座,配聚站2座,注入站3 座,配聚能力达到7 000 m3/d,均为固定式注聚站,设备难于搬迁,重复利用率低,不适应于断块小规模油藏注聚。因此,研制开发撬装配注一体注聚站,实现小规模油藏聚合物驱地面配注工艺,降低地面投入,提高注聚设备利用率,提升化学驱经济效益是下步的方向和重点;配注聚净化产出水水质变差,含硫量增加,影响聚合物黏度和配套的调剖剂性能,需配套暴气除硫装置。

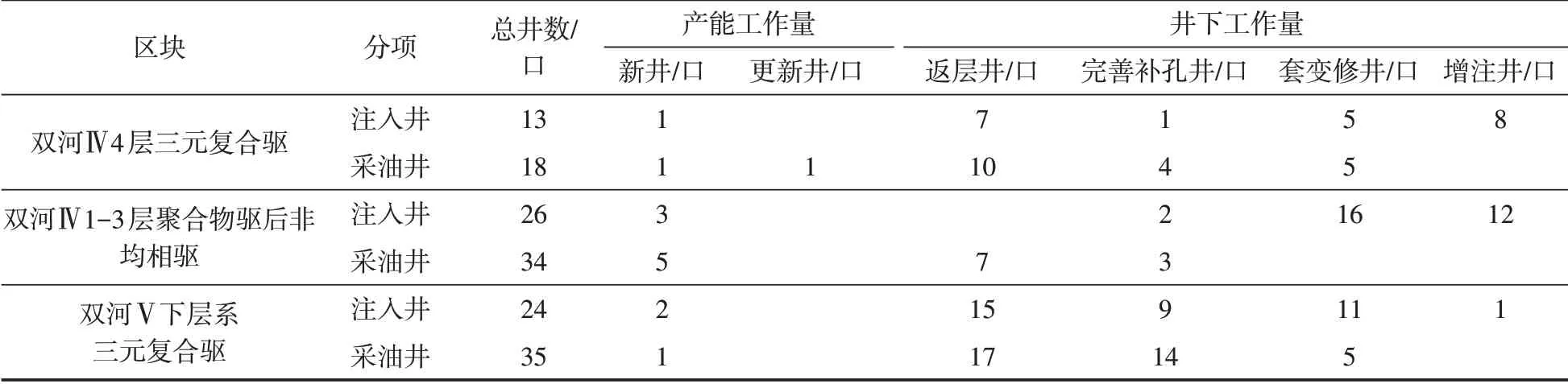

2.4 井下技术状况变差、作业工作量增加的挑战

河南油田化学驱区块均已开发30 余年,井下技术状况逐年变差,统计新近投产的3 个化学驱区块,套损井达43口,其中需大修油水井42口(表2),若进行更新、侧钻,则加大了投资,经济效益降低;欠注井层增多,注入压力高于18 MPa 的有21 口,需增注改造;新钻注聚井因老区长期注水,为防井涌泥浆密度偏高,部分井污染严重,造成注不进水,需解堵改造;长期注水,地下孔隙结构发生变化,采油井转注聚井后注入压力普遍偏高,加大了措施及维护工作量,造成因井下作业导致投产周期延长。

图4 化学驱成本构成Fig.4 Composition of chemical flooding cost

3 应对挑战的对策

3.1 强基础、调结构,有序化学驱储量接替

兼顾当前与长远,统一思想,低油价下做到坚持化学驱研究攻关不停、技术储备不停、推进效益开发试验工作力度不减,对适宜化学驱的单元或井组进行分析、筛选和方案设计优化评价[10],按照“利旧、撬装、少征地”的原则,开展“五个”优化,实现“五个”降低(即:优选有利化学驱区块,通过井网及剩余油研究,改变流线,降低效益风险;优选驱剂评价,完善驱剂性能指标,降低驱剂成本;优选驱替方式,采用调剖+封堵+驱油方式,降低驱替费用;优化注入方式,合理段塞组合[11],降低无效注入;优化资源配置,设备利旧,降低建设成本),按照先易后难、先试验后推广,扩大成熟技术和低成本聚合物驱应用规模,实现化学驱产量有序接替。

表2 3个化学驱区块油水井工作量Table 2 Workload of oil and water wells in three chemical flooding blocks

3.2 强化技术攻关研究,提高化学驱储量动用率

面对优质化学驱资源匮乏的挑战,在无新化学驱储量补充增加情况下,需要强化技术攻关研究,挖掘技术潜力来提高储量动用率。

针对未动用储量Ⅰ类、Ⅱ类油藏,做好《王集油田断块油藏化学驱提高采收率重大先导试验》动态调配与分析,差异化注入,形成小规模、小断块油藏化学驱配套技术,为下步下二门油田B238块小规模油藏、魏岗油田三区、四区Ⅳ等小断块油藏化学驱提供技术支撑。

针对未动用储量Ⅲ、Ⅴ类,加强聚合物与矿场配制水适应性研究[12],完善注入设备无氧密闭系统,深化耐高温聚合物与油藏配伍性研究,提升耐高温聚合物扩大波及体积能力。

针对聚驱后储量,以《中高渗砂砾岩油藏聚合物驱后非均相复合驱技术》为依托,强化聚合物驱后非均相复合驱技术应用研究[13],持续开展聚合物驱后非均相复合驱驱油机理[14]、注采参数优化设计、注入段塞结构优化、配套动态调整技术及注入工艺等方面研究[15],形成适合河南油田油藏条件的聚合物驱后非均相复合驱技术,实现采收率突破60%的目标,进一步提高聚合物驱后油藏采收率,为已实施化学驱的区块开辟提高采收率新路径。

3.3 源头降本,提升化学驱效益

面对低油价下化学驱项目效益下降的挑战,一是加强不同类型油藏化学驱替方式、驱油剂筛选评价研究,优选研发高增黏、低界面张力化学驱油剂,提高适合不同类型油藏的驱剂性能[16];二是优化配方体系、注入段塞结构、段塞量研究,从方案上提高化学驱效益[17];三是加大驱油剂公开招标力度,降低化学驱油剂价格,提升驱剂性价比;四是地面注聚系统要以少征地、利旧为目标,降低投资;五是强化现场管理,降低化学驱成本,促进和提升化学驱项目实施效果,力争把化学驱项目盈亏平衡点控制在40美元/桶,提高化学驱效益。

3.4 强化注采工艺研究,降低井下作业工作量

针对老区块井网调整难度大,层系归位井多、井下技术状况差的状况,一是要优化油藏井网调整,以充分利用老井降低投资为原则,采取侧钻井、更新井,最大限度改变液流方向;二是新钻井要把控泥浆比重,减少对井层污染;三是强化大修井、注聚堵塞井解堵等疑难井治理,恢复化学驱储量,保持井网的完整性;四是在投注入前缘段塞前,增加水驱空白注入时段,确保新钻井、油转注聚井的可注入性,提高注聚质量[18];五是强化油藏、井筒治理和地面建设的协作,确保注聚项目按期投注。

3.5 研发配套撬装化地面注聚系统,提高注入设备利用率

地面工程设计及建设地面配注聚合物系统以“绿色环保、低能耗、重复利用、少征地”为原则,技术性能上追求“快速溶解、高效增黏、减小进氧量和低机械剪切”为目标,按照“标准化、模块化、数字化、撬装化”的理念,研发建设适合小型化、复合驱的组合式配注聚一体化移动式注入站(图5、图6),降低地面工程投资,提高注入设备的利用率和化学驱效益。

图5 聚合物分散溶解模块Fig.5 Polymer dispersion compounding module

图6 聚合物注入模块Fig.6 Polymer injection module

3.6 创新低成本、高效化学驱技术,尽早开展先导试验

开展低成本化学驱技术研究,深化氮气泡沫驱、微乳液驱、稠油油藏冷采化学驱、CO2驱技术研究,强化非均相驱油体系与储层孔喉配伍性研究[19],评价筛选性价比高的驱油剂,优化驱油剂的配方体系,提高洗油效率[20],追求水驱与化学驱井网衔接的最优化,最大限度改变流线,优化注入段塞量及结构,降低注入成本、生产运行成本,形成适合中低渗透、特高含水油藏、高温油藏化学驱技术及聚合物驱后再提高采收率化学驱技术,安排1~2 个区块开展矿场先导试验,为“十四五”东部油田稳产做好技术储备。

4 结论

1)河南油田已累计动用化学驱储量8 653×104t,增油290.4×104t,形成了化学驱8大配套技术,为河南油田东部稀油连续15年产量稳定在百万吨以上做出重大贡献;实施的三元复合驱技术矿场阶段提高采收率9.23%,最终采收率可达到65.6%,挑战了采收率极限;普通稠油油藏高分子量聚合物驱应用,拓宽了稠油油藏化学驱领域;研发出耐温抗盐聚合物及氮气密封隔氧装置,实现了Ⅲ类高温油藏的动用。

2)化学驱项目比水驱成本降低约10%,经济效益明显。

3)河南油田Ⅰ、Ⅱ类化学驱储量已基本动用,面临着优质化学驱资源匮乏的挑战;国际油价持续走低,面临着低油价下化学驱项目效益的挑战;小断块、高温油藏技术要求高,非均相驱技术正在开展试验,面临着化学驱技术发展与创新的挑战;井下技术状况变差,作业工作量增大,面临着采油工艺技术进步,支撑化学驱的挑战。

4)应对挑战的对策是强基础、调结构,开展“五个”优化,实现“五个”降低,有序化学驱储量接替;优化驱油剂和方案,实现源头降本,提升化学驱效益;强化技术攻关研究,形成小断块、高温油藏和非均相驱提高采收率技术突破,提高化学驱储量动用率;强化注采工艺技术支撑,降低井下作业工作量;研发配套撬装化地面注聚系统,降低投资,提高注入设备利用率;加大低成本、高效化学驱技术研究,尽早开展先导试验,为“十四五”东部油田稳产做好技术储备。