大型LNG全容罐在泄漏工况下的罐壁开裂分析

2021-01-08李光辉

李光辉

中国成达工程有限公司 成都 610041

LNG全容罐由金属内罐和混凝土外罐组成,内罐放在外罐中,内罐顶面、底面及四周由保温材料包裹,防止冷量外漏。当LNG金属内罐发生泄漏时,LNG液体完全由混凝土外罐容纳,此时混凝土外罐的罐壁除承受LNG液体静压力荷载外,还会承受温度急剧变化产生的温度应力。在此情况下,如果不考虑混凝土的开裂完全按弹性分析的内力结果进行截面强度验算,罐壁部分区域的截面强度就满足不了规范的要求。考虑到温度应力是自应力,由其在罐壁截面产生的内力大小随截面的刚度大小而变化,在混凝土开裂后,罐壁有效截面刚度的降低,罐壁相应区域的内力会大幅减小,内力会重新分布。为了保证储罐的使用功能,防止罐壁破坏以及LNG外泄,罐壁混凝土不能完全开裂,其开裂范围必须控制在一定的范围内,因此各国规范均对混凝土外罐在泄漏工况下提出液密性的要求。其中欧标规范EN14620-3中第7.3条规定:“混凝土外罐在无防渗膜或防渗内衬情况下,为保证外罐的液密性要求,混凝土的最小受压区高度为100 mm”。美标ACI 376中第6.3.2条规定:“无防渗膜或防渗内衬的混凝土次包容罐,为确保泄漏工况下的液密性,混凝土最小受压区应满足下列要求:① 受压区高度应取截面高度的10%或90 mm的较大值;② 受压区最小平均压应力应不小于1 MPa”。

由上述规范条文可知,要验算储罐的液密性,必须先计算出受压区高度和最小压应力。由于涉及到混凝土的开裂,必须考虑混凝土材料非线性才能得到混凝土的开裂状态和开裂的范围,因此只能通过数据分析方法来解决。本文使用ANSYS有限元软件以具体实例详述罐壁混凝土在泄漏工况下的开裂分析过程并给出分析结果,提供一种分析方法供大家在设计中借鉴。

1 LNG全容罐在泄漏工况下外罐混凝土开裂分析

为得到LNG全容罐在泄漏工况下外罐混凝土开裂过程及裂缝分布情况,以某项目的160000 m3LNG储罐为工程实例进行数值分析。

1.1 LNG混凝土储罐

混凝土外罐的基本尺寸:罐壁内径82 m,罐壁高40.6 m,自承台顶向上7.2 m处,罐壁厚由1 m减至0.7 m,7.2 m以上壁厚0.7 m,采用C50混凝土;穹顶内径为82 m,厚度0.45 m,采用C45混凝土;承台直径88 m,厚度1.4 m,采用C45混凝土,见图1。

1.2 有限元模型

1.2.1 单元类型的选择

采用通用有限元程序ANSYS 进行外罐壁在泄漏情况下的非线性分析。为得到在LNG泄漏工况下混凝土外罐的开裂状况及应力分布,需使用可考虑混凝土开裂和压溃的有限单元来模拟外罐混凝土的非线性行为,本次分析模型中采用ANSYS软件中的SOLID65单元来模拟混凝土的非线性行为,选择LINK180单元来模拟钢筋和预应力钢绞线。

(1)SOILID65单元简介

图1 混凝土外罐结构示意图

SOILID65单元能跟踪预测混凝土的弹性、塑性行为、开裂和压碎。当在弹性范围内工作时,混凝土的刚度矩阵就是弹性总体矩阵,若考虑混凝土的受拉开裂或受压而压碎的状态,则需要对上面的矩阵进行适当修正,达到与此状态符合的刚度。

SOLID65单元混凝土开裂模拟。通过修正应力-应变关系,引入垂直于裂缝表面方向上的一个缺陷平面来表示在某个积分点上出现了裂缝。当裂缝张开时,后继荷载产生了在裂缝表面的滑动或剪切时引入一个剪切力传递系数来模拟剪切力的损失。当裂缝在两个方向或三个方向上同时张开或同时闭合时,总体刚度矩阵需要重新修改。SOILID65单元模拟四种状态:裂缝张开、裂缝闭合、压碎和完整单元。本次分析模型中只考虑混凝土的开裂模拟,未考虑压碎模拟,压碎可通过分析结果中的最大压应力来人工判断。

SOLID65单元混凝土破坏准则。多轴应力状态下的混凝土破坏准则为:

F/fc-S≥0

式中,F表示主应力状态的函数;fc为混凝土的单轴抗压强度;S为破坏面,破坏面是指在主应力空间中标出那些破坏状态的应力点,这些应力点连接起来而形成的破坏分界面。SOLID65单元中采用Willian-Warke五参数破坏面模型,五个参数分别为ft,fc,fcb,f1,f2。本次分析模型中取ft为混凝土的单轴抗拉强度,fc取混凝土的单轴抗压强度,fcb=1.2fc,f1=1.45fc,f2=1.725fc。

本次分析采用分离式有限元模型,混凝土、钢筋分别单独建模,其中外罐混凝土采用ANSYS软件中的SOLID65单元,钢筋和预应力钢绞线采用LINK180单元。

(2)LINK180单元简介

LINK180称为3D有限应变杆单元,具有广泛的工程应用,可以模拟桁架、连杆、索和弹簧等。该单元可承受轴向拉压不能承受弯矩,每个节点具有3个自由度。该单元具有塑性、蠕变、大变形、大应变等功能。同时,该单元还支持弹性、各向同性强化塑性、随动强化塑性等,用于模拟钢筋和预应力钢绞线的特性非常适合。

在有限元模型中混凝土与钢筋的连接模型中最常见的有整体式模型、分离式位移协调模型、分离式界面单元模型。本次分析中采用分离式位移协调模型,即混凝土和钢筋、预应力钢绞线分别采用独立单元模拟,钢筋、预应力和混凝土之间的位移协调。

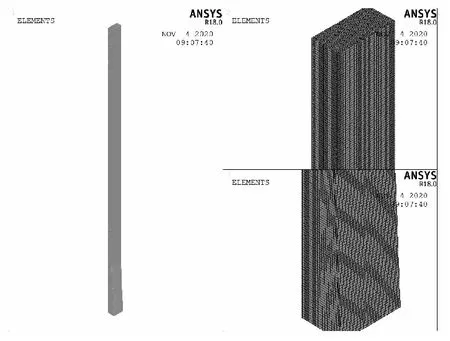

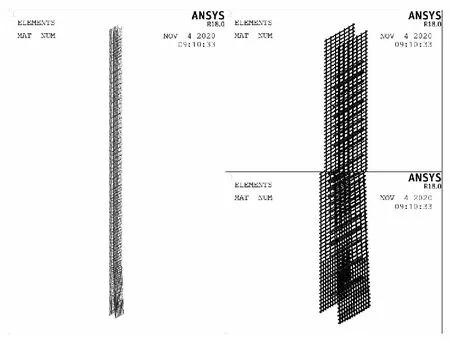

1.2.2 罐壁有限元模型

只对外罐壁进行建模分析,由于泄漏工况下模型及荷载均为轴对称,故沿环向只取局部长度(2rad)进行建模,沿高度方向取罐壁全高(40.6m)进行建模。具体有限元模型见图2和图3。

图2 外罐壁混凝土有限元模型

图3 外罐壁中钢筋及预应力筋有限元模型

1.3 材料特性

分析过程中需使用混凝土、钢筋以及钢绞线的力学性能参数,具体数值见表1~表3。

其中混凝土的力学性参数随温度而变化,其值按《低温环境混凝土应用技术规范》GB51081-2015取用。因混凝土外罐修建完成后至正常进行还有很长一段时间,在其期间内混凝土的徐变已大部分完成,故在分析过考虑了徐变对混凝土弹性模型的影响。钢筋和钢绞线的力学参数不随温度变化,其值参考《混凝土结构设计规范》GB50010-2010。

表1 罐壁C50混凝土的力学性能参数

表2 钢筋的力学性能参数

表3 预应力钢绞线的力学性能参数

1.4 荷载工况

1.4.1 恒载

恒载主要是指储罐的自重,混凝土密度取2400 kg/m3。在具体分析模型中,罐顶自重对储罐的受力影响通过在罐壁顶面施加竖向压力来解决。

1.4.2 环向预应力荷载

分析过程中考虑长期工况下徐变对环向预应力荷载的作用的影响。在具体分析过程中将环向预应力荷载转化为等效温度荷载施加在预应力钢绞线上,转化荷载大小见表4。

表4 环向预应力荷载等效温度荷载计算(长期工况)

1.4.3 竖向预应力荷载

分析过程中考虑长期工况下徐变对环向预应力荷载的作用的影响,在具体分析过程中将竖向预应力大小转化为压力荷载施加在罐壁顶面。

1.4.4 内压力荷载

设计内压力为29 kPa,均匀作用在罐壁内侧。作用在罐顶内压力产生的荷载对罐壁受力的影响通过在罐壁顶面施工压力荷载来处理。

1.4.5 泄漏工况下的温度荷载

LNG泄漏时按外界环境温度以及泄漏后LNG液位的不同,可分为以下6个不同泄漏工况:冬季低位泄漏、冬季中位泄漏、冬季高位泄漏、夏季低位泄漏、夏季中位泄漏、夏季高位泄漏6个不同泄漏工况。各工况下罐壁的温度分布均不同,本次分析只取最不利的泄漏工况即夏季高位泄漏工况进行分析来说明分析过程。在此工况下取罐壁内侧LNG温度为-158℃,罐壁外侧环境温度41.2℃,通过稳态传热分析,得出该工况下罐壁的温度分布见图4。

图4 夏季完全泄漏工况下罐壁温度分布(左侧窗口为整体温度分布图,右上侧窗口为罐壁顶部温度分布图,右下侧窗口为罐壁底部温度分布图)

1.4.6 泄漏工况下的压力荷载

泄漏工况下的压力荷载是指在泄漏工况下LNG液体对外罐壁产生的静水压力荷载,本次分析中只考虑高位泄漏(液位位于承台顶面34.5 m)工况下产生的压力荷载。

1.5 分析工况

本次分析中只定义一个分析工况,该分析工况中通过两个荷载步进行完成,以得到罐壁混凝土中裂缝的发展情况。第一个荷载步中施加正常操作工况下储罐中所受的自重荷载、预应力荷载、内压力荷载,得出正常操作下罐壁混凝土的裂缝分布及应力分布;第二个荷载步中再施加泄漏工况下的压力荷载和温度荷载得出泄漏工况下的罐壁混凝土的裂缝分布及应力分布。

1.6 边界条件

储罐壁的顶部与底部的边界条件应根据储罐整体弹性分析得到的位移结果来施加。各分析工况下第一荷载步和第二荷载步的具体位移汇总见表5和表6。

表5 分析工况下第一荷载步的位移边界条件

表6 分析工况下第二荷载步的位移边界条件

需要说明的是,罐顶的竖向荷载以压力方式施加于罐壁顶面,故罐壁顶面的竖向位移约束为自由。各位移的正方向见图5。

图5 位移示意图

图中,U为罐壁的竖向位移,向上为正;W为罐壁的径向位移,沿径向向外为正;Φ为罐壁的转角位移,逆时针为正。

1.7 有限元分析结果

根据上述的模型及边界条件经程序分析后得出以下结果。

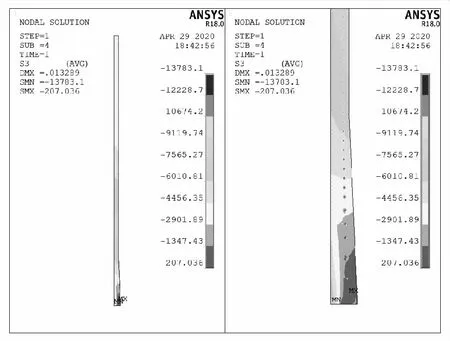

1.7.1 正常操作工况下罐壁混凝土裂缝及应力分布

通过读取第一荷载步下的分析结果,可得到在正常操作荷载作用下罐壁混凝土的裂缝分布范围及应力大小分布,见图6。

图6 正常操作工况下罐壁混凝土的裂缝分布图(左侧窗口为罐壁混凝土整体裂缝分布图,右侧窗口为罐壁底部主要开裂区域的裂缝布置图)

由图6可知,罐壁混凝土在正常操作工况下已在局部区域开裂,裂缝主要分布在罐壁底部外侧以及预应力钢绞线所在位置,裂缝由垂直于环向的竖向裂缝(因环向拉应力产生,图中表未为“○”形)与垂直于罐壁竖直方向的横向裂缝(由沿罐壁竖向的拉应力产生,图中表示为“-”形)组成。这些裂缝主要是由环向预应力荷载产生的。正常操作工况下罐壁混凝土的应力云图见图7。

图7 正常操作工况下罐壁混凝土的应力云图(左侧窗口为罐壁混凝土第三主应力的整体应力云图,右侧窗口为罐壁底部的应力云图,反应了罐壁整体应力的分布情况)

由图7可知,在正常操作工况下,除罐壁底部局部区域有拉应力外,罐壁混凝土基本处于受压状态,最大压应力为13.8 MPa(小于0.4fcu=20 MPa),满足规范对正常操作工况下混凝土最大压应力的要求。

1.7.2 泄漏工况下(第2分析步)罐壁混凝土裂缝及应力分布

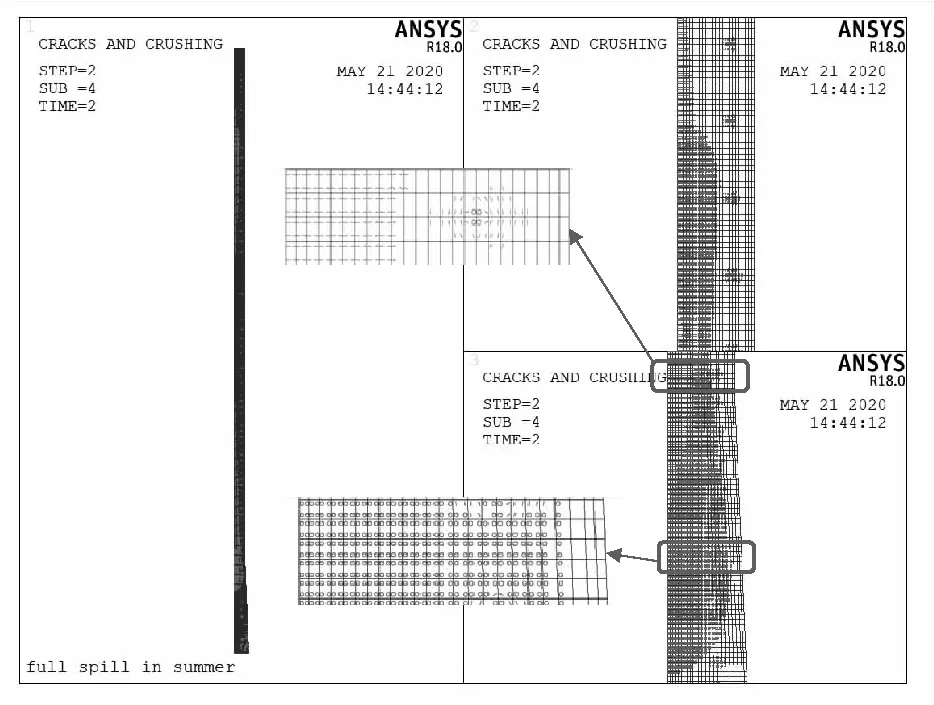

夏季高位泄漏工况下罐壁混凝土的裂缝分布图见图8。

图8 夏季高位泄漏工况下罐壁混凝土的裂缝分布图(左侧窗口为罐壁整体裂缝分布图,右侧上半窗口为罐壁在最高泄漏液位附近的裂缝分布图,右侧下半窗口为罐壁底部TCP附近的裂缝分布图)

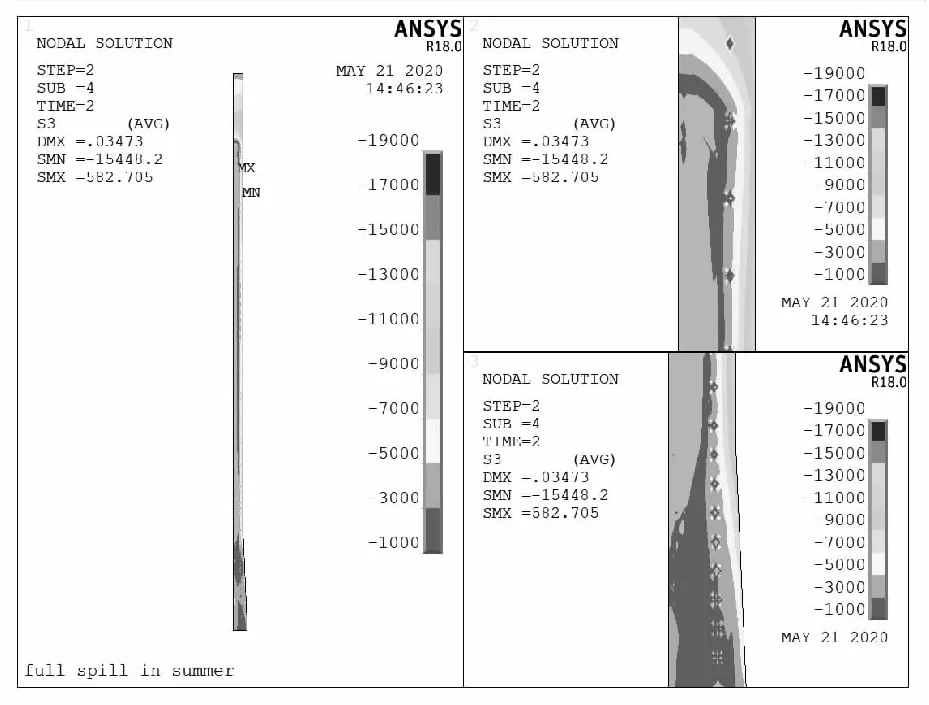

由图8可知,在夏季高位泄漏工况下因LNG静压力及温度荷载作用,在罐壁混凝土内侧产生裂缝,其分布范围位于承台顶面以上罐壁4.2m至35.3m范围内。裂缝主要由垂直罐壁环向的竖向裂缝(因环向拉应力产生,图中表未为“○”形)与垂直罐壁竖向的横向裂缝(由沿罐壁竖向的拉应力产生,图中表示为“-”形)组成,竖向裂缝的主要分布范围为罐壁底部距承台顶4.2 m至7.0 m以及罐壁顶部距承台顶32.8 m至35.2 m范围内。横向裂缝的主要分布范围距承台顶7 m至16.3 m以及27 m至32.5 m范围内,16.3 m至27 m范围内基本无裂缝。沿罐壁厚度方向开裂最大的区域,位于承台顶面以上5.2 m至5.6 m范围内,主要是竖向裂缝,说明在该泄漏工况下其区域内罐壁内产生的环向拉力最大。经测量单元的长度可知,最小未开裂罐壁厚度为104 mm,满足欧标和美标中对罐壁混凝土受压区高度的要求。夏季高位泄漏工况下罐壁混凝土压应力云图见图9。

图9 夏季高位泄漏工况下罐壁混凝土压应力云图(左侧窗口为罐壁整体第三主应力分布图,右上侧窗口为罐顶泄漏液位附近主要开裂区域的应力云图,右下侧为罐壁底部主要开裂区域的应力云图)

应力云图中浅色部分表示该区域的压应力小于1 MPa,其他颜色区域的压应力均大于1 MPa。由该图可知未开裂区域的压应力均不小于1 MPa,满足规范对受压区混凝土压应力不小于1 MPa的要求。

2 结语

由上述实例分析结果可知:

(1)在正常操作工况下混凝土外罐壁中已存在裂缝,主要位于罐壁底部与承台交接位置,是由环向预应力荷载引起的。

(2)在夏季高位泄漏工况下,因LNG静压力荷载和温度荷载引起外罐壁内侧产生大量裂缝,其中沿罐壁厚度方向开裂最大的区域位于承台顶面以上5.2 m至5.6 m范围内,主要是环向拉力竖向裂缝。该区域未开裂混凝土厚度为104 mm,混凝土最小压应力均大于1 MPa,满足欧标和美标规范对储罐液密性的要求。