承压型构造裂隙涌水隧道治理研究

2021-01-08杨云黄健陵万炳宏蔡茜

杨云,黄健陵,万炳宏,蔡茜

承压型构造裂隙涌水隧道治理研究

杨云1,2,黄健陵1,万炳宏3,蔡茜1

(1. 中南大学 土木工程学院,湖南 长沙 410075;2. 中铁二十五局集团有限公司,广东 广州 510600;3. 中铁二十五局集团 第一工程有限公司,广东 广州 510405)

隧道涌水是隧道施工过程中常见的长期困扰隧道建设者的地质灾害之一,不仅对隧道施工造成极大的安全风险,运营后也存在极大的安全隐患。结合重庆万开周家坝−浦里快速通道铁峰山隧道施工中遇到的集中突出涌水问题,通过多种超前地质探测手段相结合分析涌水类型和判释涌水断面前方的工程地质和水文地质条件,针对性的采取措施,运用Midas-GTS NX有限元软件进行建模分析,对涌水段和两端延伸段原设计衬砌支护参数进行优化,并对防排水措施进行补强,保证了隧道的施工安全和隧道结构安全。

裂隙承压水;涌水处治;帷幕注浆;抗水压衬砌

我国西南地区地质条件复杂,在群山环绕地区修建基础交通设施时不可避免需要修建隧道。隧道线位往往穿越多个不同的地质构造和水文地质单元,地质环境复杂多变,在修建隧道过程中,面临最大的问题是水文地质问题[1−2],稍有不慎就可能发生地质灾害而造成重大工程事故以及巨大经济损失[3]。大量工程事故案例证明,在建隧道穿越断层破碎带、地质构造带等区域时,常造成隧道突泥、涌水、塌方等工程事故,其中隧道涌水灾害发生数量最多且预防难度最大[4]。本文依托重庆万开周家坝−浦里快速通道铁峰山隧道工程,在隧道施工过程中遇到集中突出涌水问题后,从开挖揭示的地质条件、区域地质构造和水文地质特点、涌水补给源类型和洞内多种超前地质预报探测等相结合对隧道涌水特性进行综合分析,针对性采取防排水措施,运用Midas-GTS NX有限元软件进行模拟分析,对原设计支护和防排水参数进行优化、加强,保证了隧道施工和结构安全,对类似地质环境下隧道工程的设计和施工具有一定指导意义。

1 概况

万开周家坝−浦里快速通道工程位于重庆万州天城至开县长沙镇之间的铁峰山一带,隧道道路等级为城市快速路,双向4车道,设计时速80 km/h。

铁峰山隧道正洞左线隧道起讫里程K0+457~K9+685m,长9 228 m;右线隧道起讫里程YK0+ 480~YK9+695 m,长9 215 m,左、右线正洞相距约30~35 m,为分离式双向双洞公路隧道,隧道设1号,2号斜井均线路右侧,隧道建成后兼做通风道,隧道最大埋深约为858.5 m。

隧道穿越的铁峰山脉呈近北东向展布,属构造剥蚀脊状低中山地貌,隧道穿越铁峰山背斜中段,与背斜轴向近于正交,背斜核部地层岩性主要为三叠系中统巴东组(T2b)薄−中厚层状泥岩、泥质灰岩夹页岩,两翼地层岩性主要为三叠系上统须家河组(T3xj)砂岩夹少量页岩和侏罗系下统珍珠冲组(J1z)、自流井组(J1zl)的砂质泥岩夹粉砂岩,受区域地质构造作用产生显著剪切错动滑移现象,切面光滑,两侧揉皱明显,层间结合程度差,挤压错动接触带内物质碎屑夹泥,岩体呈碎裂状结构,导水性好;地下水主要基岩裂隙水,赋存于不同地质构造间和岩层间的接触带内,受区域地下水运移和地表水下渗补给,区内冲沟发育,呈梳状发育,主沟常年流水。

隧址区大垭口和中宝煤矿采空区位于隧道洞顶230 m以上,对隧道围岩稳定性无影响;刘家沟煤矿现开采上界标高675 m,现开采下界标高200 m,已采区目前尚未进入隧道分布范围,隧道洞周50 m范围已设为禁采区。

隧道采用钻爆法施工,1号斜井掘进至左线正洞大里程K4+396时揭穿了地下水渗流通道,发生了大面积股状水涌出,涌水量达893 m3/h,水压较大。

2 涌水特性分析

1) 地质构造分析:开挖揭示K4+396断面围岩为须家河组,并向巴东组(背斜核部)过渡,涌水位置为2组地层过渡带,岩性从砂岩过渡到泥岩,岩层倾角由缓过渡到近直立,靠近轴部局部倒转[5],岩体节理裂隙发育,多为碎裂状碎屑岩结构;砂岩为主要含水层,泥岩为相对隔水层,含水层与隔水层互层形成良好的储水带;同时,不同地质岩性过渡带和岩层层面间多为导水性较好的碎裂状碎屑岩,为区域地下水运移和地表水持续下渗补,并向隧道内排泄创造了良好的条件;较陡的岩层倾角提高地下水排泄的水力梯度[6]。

2) 隧道涌水补给分析:隧道发生涌水后,随即对附近煤矿采空区和地表流水沟谷设置水文监测点进行监测。中宝煤矿采空区有大量积水且渗水严重,其位置与隧道轴线平面关系较近,且涌水断面K4+396处于采空区正下方,监测期内采空区内水位有明显下降;涌水断面上方地表槽谷地带常年流水冲沟,在监测期内环比同期水量有所下降。水文监测结果表明隧道洞内涌水与煤矿采空区积水、地表沟水等之间存在一定的水力关系[7]。

3) 洞内超前地质预报:采用TGP、红外探水、地质雷达以及超前探孔等多种预测手段[8−9]对掌子面前方工程和水文地质情况进行综合探测:

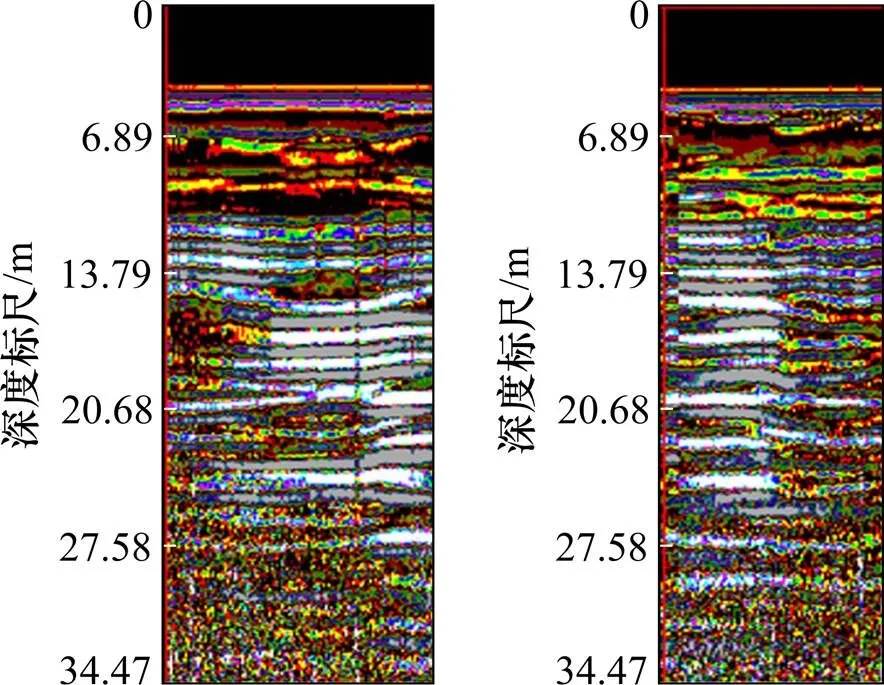

①TGP探测推断前方围岩为中风化砂岩夹少量页岩、煤层,节理裂隙较发育,岩体完整性一般,探测数据如图1所示。

图1 TGP探测数据

②红外探测显示红外辐射场强差值部分值大于允许安全值10,且曲线前端波动较大,判断前方存在红外异常,存在大面积储水带,红外探测数据见图2所示。

图2 红外探测数据

③地质雷达探测前方有强反射界面,推测可能存在构造突变,围岩裂隙发育,存在大面积富水,地质雷达探测数据见图3所示。

图3 地质雷达探测数据

④超前地质探孔(Φ76 mm),钻进速度正常,无空洞,偶有卡钻现象,探孔显示涌水量和涌水压力均较大(见图4所示),最大涌水量达1 428 m3/h,且受隧址区降雨量大小影响较为明显。

图4 超前地质探孔

通过上述综合分析,隧道涌水是因隧道开挖揭穿地下水储水带,改变了地下水原始渗流场、渗流路径和排泄通道,同时,区域地下水(含采空区积水)通过破碎碎屑岩体和层间接触带等有利渗流通道向涌水点不断运移和地表水持续下渗补给,形成以隧道开挖临空面为中心的漏斗状集中突出涌水,属于典型的承压型构造裂隙涌水。

3 涌水治理施工技术

3.1 帷幕注浆

因隧道涌水突然释放了区域地下水,并以隧道开挖面为排泄口的漏斗集中排泄,带走岩体结构面间的充填物质,破坏洞周岩体的完整性、强度和稳定性,易造成隧道开挖后洞周岩体的失稳破坏并沿结构面向洞内挤出、滑移等导致施工安全事故,同时因该作业面为反坡排水施工,涌水完全依赖抽排水设备抽排至洞外沉淀池,也存在极大的用电安全隐患。因此,在涌水段落实施超前帷幕注浆,一是加固前方已受涌水破坏的破碎岩体和充填结构面,提高洞周岩体的整体强度(即,值)和稳定性[10],在前方形成的一个全封闭的水泥结石复合结构,为后续隧道开挖、支护构建安全施工通道;二是封堵地下水渗流通道,限量排放,减少地下水向洞内无度排泄和改善洞内作业环境[11−12]。

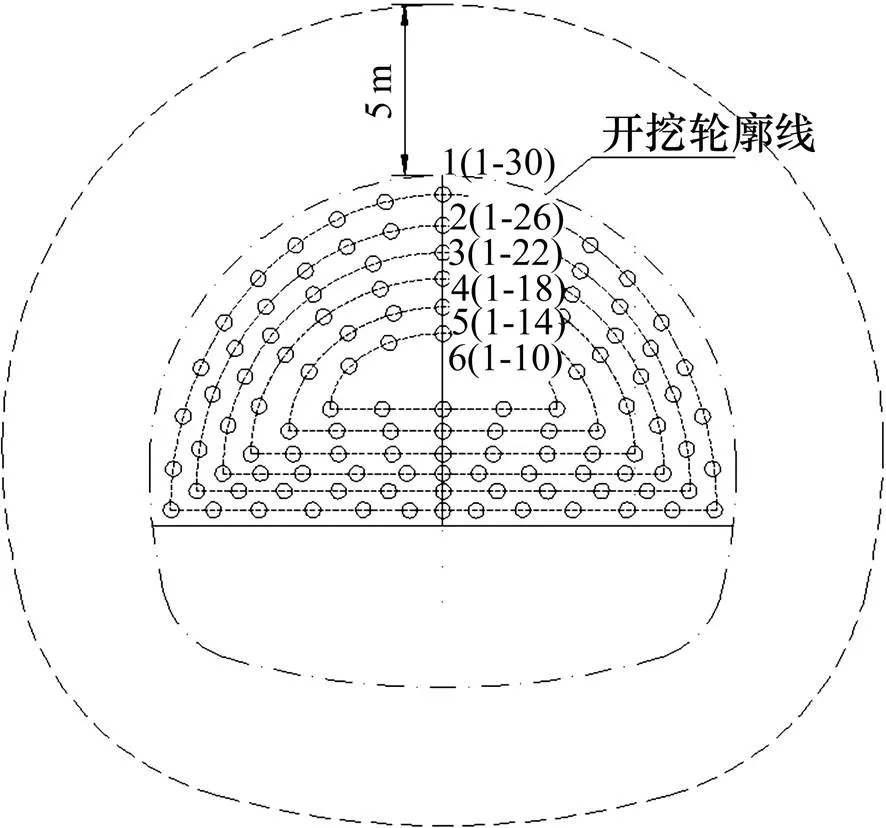

超前帷幕注浆止浆墙设置在上台阶,以上台阶为中心的不对称放射状布置,注浆范围为隧道开挖轮廓线外5 m,A-A横断图布置图见图5,纵断面布置图见图6所示。

图5 超前帷幕注浆A-A孔横断面布置图

图6 超前帷幕注浆孔纵断面布置图

止浆墙厚度2 m,C30模筑混凝土,止浆墙上开孔间距65 cm和120 cm,孔径110 mm,终孔孔径不小于90 mm,终孔间距<300 cm;每循环注浆长度30 m,开挖25 m,保留5 m作为止浆岩盘。注浆材料采用普通硅酸盐水泥+水玻璃双液浆液,水灰比1:0.6~1:1.1,水玻璃波美度30~40 Be,双液体积比为0.7~1:1.4,注浆压力控制在2.5~3.5 MPa。

注浆采用注浆量、流量和注浆压力等相结合作为注浆结束控制标准。注浆采用前进式注浆,顺序为先内圈后外圈,同一圈间隔施工,以减少注浆盲区,保证注浆质量[13]。

3.2 支护参数优化

考虑到隧道涌水特性,洞周水体对隧道衬砌结构势必产生较大的瞬间压力,同时考虑到运营期隧道结构的稳定性及耐久性,在原设计衬砌支护参数(见表1所示)基础上采用GTS NX有限元软件进行建模分析,优化衬砌支护参数,确保衬砌结构在季节性瞬间高承压水作用下安全稳定[14]。

表1 原设计衬砌支护参数

3.2.1 有限元计算模型

该隧道为深埋型特长隧道,埋深858.5 m。计算模型简图见图7所示,模型分析范围选择隧道周围30 m区域,模型尺寸为横向80 m,纵向30 m,竖向70 m。

地层为三维实体单元,自上而下依次为砂岩(厚0~9.8 m)、页岩(厚12.8~15 m)、泥质灰岩(厚22~30 m)、泥岩(厚16~33 m);喷射混凝土为二维板单元,锚杆为一维植入式桁架单元。

图7 计算模型简图

3.2.2 模型参数选取

在数值模拟过程中各地层材料按Mohr- Coulomb本构模型模拟其变形受力特征,喷射混凝土面层和锚杆等支护按弹性本构模型模拟。

研究表明膨胀力与注浆压力变化趋势一致,注浆单元上施加的膨胀力是一种虚拟力,仅用来模拟注浆效果,与真正的注浆压力不同[15]。洞周地层的物理力学参数(见表2所示)按照实际注浆后的情况选用,考虑帷幕注浆后对页岩夹层和结构面的粘结加固作用。注浆单元弹性模量取隧道所在地层弹性模量的3倍,然后通过施加虚拟膨胀力让单元产生体积膨胀来模拟注浆效应,帷幕注浆区外侧的围岩则不考虑注浆影响,隧道支护材料参数见表3所示。

表2 土层物理力学参数

表3 隧道支护材料参数

3.2.3 水压力取值

参照《水工隧道设计规范》[16],采用折减系数法计算外水压力:e=ewe,e为外水压力折减系数,w为水的重度,e为地下水位线至隧洞中心的作用水头。

根据地质勘察报告,涌水段区域地下水位线至隧洞中心的作用水头e为325~350 m,结合区域地质构造和水文地质特点、开挖揭示地质情况、涌水特性和涌水后补充调查资料等折减系数e按0.8考虑,则涌水段作用在衬砌结构上的外水压力值e为2.6~2.8 MPa,取外水压力2.8 MPa进行计算 分析。

3.2.4 施工过程模拟

考虑到基于荷载−结构模型的荷载分担比法存在初支、二衬荷载分担比无法估算的问题,故本次计算分析采用地层−结构模型模拟隧道施工过程,主要施工分析步包括了初始地应力平衡、分步开挖及支护、二次衬砌施作等。模拟过程中,初期支护与围岩、二次衬砌与初期支护保持变形协调。

3.2.5 原设计衬砌支护参数计算分析

按原设计衬砌支护参数建模计算分析得出的衬砌结构关键部位位移图(见图8所示)与二次衬砌结构应力云图(见图9所示)。

图8 原设计衬砌支护参数下衬砌结构关键部位位移

图9 原设计衬砌支护参数下二次衬砌结构应力云图

由图8位移图可知,拱顶部位位移为−7.45 cm;左、右侧拱腰部位移为−4.73 cm,−4.00 cm;左、右侧拱脚部位位移为−1.67 cm,−2.16 cm,隧底部位位移为8.08 cm。除衬砌结构各关键部位位移过大外,由图9应力云图可知,二次衬砌结构也多处出现受拉区,易造成其开裂,尤其是在瞬时高承压水作用下,衬砌结构将发生局部破坏,需对原设计衬砌支护参数作进一步优化。

根据计算分析和涌水段的实际情况,对原设计衬砌支护参数进行优化、调整,调整后的衬砌支护参数见表4所示。

表4 调整后的衬砌支护参数

3.2.6 调整衬砌支护参数后计算分析

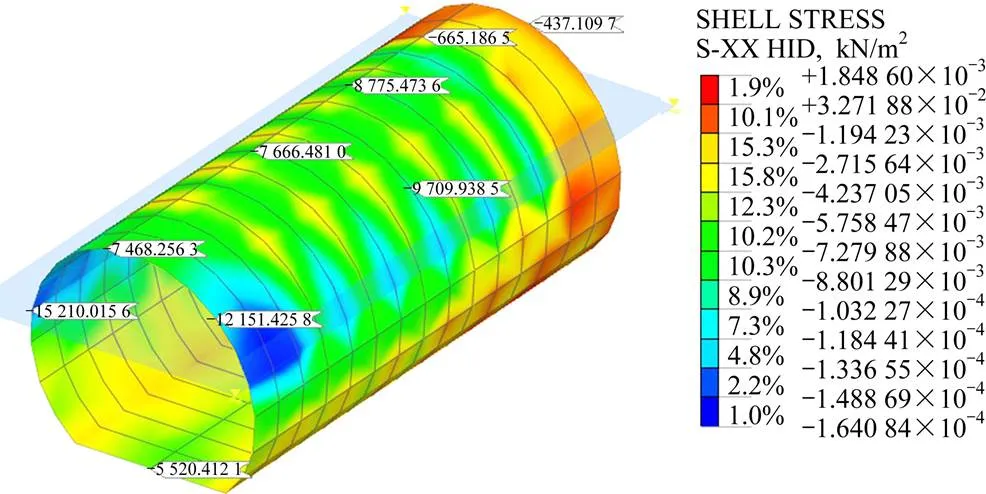

按调整后的衬砌支护参数建模计算分析得出的衬砌结构关键部位位移图(见图10所示)与二次衬砌结构应力云图(见图11所示)。

图10 衬砌支护参数调整后衬砌结构关键部位位移图

由图10位移图可知,拱顶部位位移为 −4.72 cm;左侧和右侧拱腰部位的位移为−2.60 cm,−2.79 cm;左、右侧拱脚部位位移为−0.87 cm,−1.10 cm,隧底部位位移为4.27 cm。

由图11应力云图可知,衬砌支护参数调整后二次衬砌结构大部分区域均处于受压状态,不存在局部应力集中,仅小部分区域出现受拉区,最大拉应力值仅为1.85 MPa,不会导致结构出现拉裂破坏等。

图11 衬砌支护参数调整后二次衬砌结构应力云图

衬砌支护参数调整前、后计算分析结果对比,调整后,衬砌结构的位移和二次衬砌结构的受力均得到极大的改善。同时,为确保运营期隧道衬砌结构的整体安全,穿越涌水段两端各15 m长作为加强衬砌延伸段,延伸段衬砌施工参数同涌水段。

4 防排水补强措施

4.1 防水补强措施

隧址区复杂工程地质条件为区域地下水往洞身段运移和持续渗流创造了良好的条件,加之区域雨季降水量大。实施帷幕注浆后虽对洞周一定范围内的地下水渗流通道起到了暂时封堵作用,但因洞周地下水状态受到外部环境变化而呈现动态变化,为进一步加强隧道衬砌结构的安全,在初期支护完成后,对涌水段及两端加强延伸段拱墙增设径向Φ42注浆钢花管进行补注浆,注浆范围为隧道开挖轮廓线外4 m,间距120 cm×120 cm(环×纵),梅花形布置,注浆材料采用普通硅酸盐水泥+水玻璃双液浆液,注浆压力控制在1.0~1.5 MPa,采用孔底返浆法,以提高注浆均匀性,降低洞周岩体的渗透系数,整体提高支护体系的防水质量[17]。

4.2 排水补强措施

隧道修建破坏了隧址区地下水的原始赋存和渗流环境,建成运营后排水系统是否能有效工作将直接影响地下水对二次衬砌结构的作用,若以不期望的路径进入隧道将影响行车安全[18],则将原设计纵向20 m设置一道的环向Φ100透水盲管调整为纵向10 m设置一道,环向盲管与纵向盲管、排水沟互连互通,形成畅通的立体排水系统。

5 结论

1) 治岩先治水,首先应从隧道所处的区域工程地质构造和水文地质特点、开挖揭示的围岩条件、涌水类型以及多种超前地质预报手段相结合等对涌水原因、地下水运移通道和补给源等因素进行多维度综合分析、识别,再采取针对性的堵水措施,才能有效地改造隧道赋存的复杂地质条件,突出集中涌水段应以堵为主、限量排放,降低施工风险,确保施工安全。

2) 隧道结构长期处于一个变化的工作环境中,应根据涌水特性和隧址区水文特点,优化衬砌支护参数和补强防排水措施,且其安全性和防排水系统的防排水能力应有一定富余,以应对季节性的瞬发较大水压,以保证施工期和运营期隧道结构的安全。

[1] 刘招伟, 张顶立, 张民庆. 圆梁山隧道毛坝向斜高水压富水区注浆施工技术[J]. 岩石力学与工程学报, 2005, 24(10): 1728−1734. LIU Zhaowei, ZHANG Dingli, ZHANG Minqing. Grouting construction technology in Mao Dam inclined high water pressure and rich water area of Yuanliangshan tunnel[J]. Journal of Rock Mechanics and Engineering, 2005, 24(10): 1728−1734.

[2] 石少帅. 深长隧道充填型致灾构造渗透失稳突涌水机理与风险控制及工程应用[D]. 济南: 山东大学, 2014. SHI Shaoshuai. Water inrush mechanism and risk control and engineering application of seepage destabilization of filling disaster-causing structure in deep and long tunnel [D]. Jinan: Shandong University, 2014.

[3] 李术才, 张霄, 张庆松, 等. 地下工程涌突水注浆止水浆液扩散机制和封堵方法研究[J]. 岩石力学与工程学报, 2011, 30(12): 2377−2396. LI Shucai, ZHANG Xiaoxiao, ZHANG Qingsong, et al. Study on diffusion mechanism and plugging method of water inrush grouting grout for underground engineering [J]. Journal of Rock Mechanics and Engineering, 2011, 30(12): 2377−2396.

[4] LIANG D X, JIANG Z Q, ZHU S Y, et al. Experimental research on water inrush in tunnel construction[J]. Natural Hazards, 2016, 81(1): 467−480.

[5] GUO X, CHAI J R, QIN, et al. Mechanism and treatment technology of three water inrush events in the Jiaoxi River tunnel in Shaanxi, China[J]. Journal of Performance of Constructed Facilities, 2019, 33(1): 126− 135.

[6] 长江勘测规划设计研究有限责任公司. 万开周家坝−浦里快速通道工程地质勘察报告[R]. 2015. Yangtze River Survey Planning and Design Research Co., Ltd. Engineering geological survey report of Zhoujiaba- Puli expressway[R]. 2015.

[7] XUE Y G, WANG D, LI S C, et al. A risk prediction method for water or mud inrush from water-bearing faults in subsea tunnel based on cusp catastrophe model[J]. KSCE Journal of Civil Engineering, 2017, 21(7): 2607− 2614.

[8] 朱炯, 韩自强. TGP超前预报方法在川西公路隧道建设中的应用[J]. 公路交通技术, 2016, 32(6): 110−114. ZHU Jiong, HAN Ziqiang. Application of TGP advanced forecast method in construction of highway tunnel in west Sichuan[J]. Highway Traffic Technology, 2016, 32(6): 110−114.

[9] 彭世琥. 基于GPR和TGP测试技术的水工隧洞破碎带波动特性研究[D]. 重庆: 重庆交通大学, 2018. PENG Shihu. Research on wave characteristics of hydraulic tunnel breaking zone based on GPR and TGP testing technology[D]. Chongqing: Chongqing Jiaotong University, 2018.

[10] LI S C, WU J,XU Z H, et al. Escape route analysis after water inrush from the working face during submarine tunnel excavation[J]. Marine Geore-sources & Geotechnology, 2018, 36(4): 379−392.

[11] 张红军. 上覆富水砂层隧道开挖面稳定性分析与注浆加固对策研究[D]. 济南: 山东大学, 2017. ZHANG Hongjun. Stability analysis of excavation face of tunnels with water-rich sand layer and Countermeasures for grouting reinforcement[D]. Jinan: Shandong University, 2017.

[12] 张伟杰. 隧道工程富水断层破碎带注浆加固机理及应用研究[D]. 济南: 山东大学, 2014. ZHANG Weijie. Research on mechanism and application of grouting reinforcement in water-rich fault fracture zone of tunnel engineering[D]. Jinan: Shandong University, 2014.

[13] 杨晓东. 强风化混合花岗岩断层破碎带隧道涌水处治措施研究[D]. 西安: 长安大学, 2015. YANG Xiaodong. Study on treatment measures for tunnel water inrush in strong weathered migmatite fault-fracture zone [D]. Xi’an: Chang’an University, 2015.

[14] LI L P, TU W F, SHI S S, et al. Mechanism of water inrush in tunnel construction in karst area[J]. Geomatics Natural Hazards & Risk, 2016, 7(1): 35−46.

[15] LI S C, WU J, XU Z H, et al. Unascertained measure model of water and mud inrush risk evaluation in karst tunnels and its engineering application[J]. KSCE Journal of Civil Engineering, 2017, 21(4): 1170−1182.

[16] SL279—2016, 水工隧道设计规范[S]. SL279—2016, Design specification for hydraulic tunnels [S].

[17] 崔玖江, 崔晓青. 隧道与地下工程注浆技术[M]. 北京:中国建筑工业出版社, 2012: 143−144. CUI Jiujiang, CUI Xiaoqing. Grouting technology for tunnel and underground engineering[M]. Beijing: China Construction Industry Press, 2012: 143−144.

[18] 高阳. 铁路隧道防排水设计指南[M]. 成都: 西南交通大学出版社, 2018: 4−33. GAO Yang. Design guide for railway tunnel drainage and prevention[M]. Chengdu: Southwest Jiaotong University Press, 2018: 4−33.

The treatment of pressure bearing structural fissure water gushing tunnel

YANG Yun1, 2, HUANG Jianling1, WAN Binghong3, CAI Xi1

(1. School of Civil Engineering, Central South University, Changsha 410075, China;2. China Railway 25th Bureau Group Co., Ltd., Guangzhou 510600, China; 3. The 1st Engineering Co., Ltd., of China Railway 25th Bureau Group, Guangzhou 510405, China)

Tunnel water gushing is one of the common geological disasters that have troubled tunnel builders for a long time in the process of tunnel construction. It not only causes great safety risks to the tunnel construction, but also has great potential safety hazard in service. Based on the problems of concentrated outburst water inrush encountered during the construction of Tiefengshan Tunnel of Wankai Zhoujiaba-Puli Express Passage in Chongqing, this article analyzed the types of inrush water and the engineering geological and hydrogeological conditions in front of the inrush section by combining various advanced geological detection methods, took specific measures and applied Midas-GTS.NX finite element software to carry out modelling and analysis, optimized the original design lining support parameters of water inrush section and both end extensions, and reinforced the waterproof and drainage measures to ensure the construction safety of the tunnel and the safety of the tunnel structure.

fractured confined water; water gushing treatment; curtain grouting; lining against water pressure

U45

A

1672 − 7029(2020)12 − 3135 − 08

10.19713/j.cnki.43−1423/u.T20200316

2020−04−17

国家重点研发计划项目(2017YFB1201204):复杂环境下轨道交通土建基础设施防灾及能力保持技术

黄健陵(1965−),男,湖南醴陵人,研究员,从事地质灾害防治、工程项目风险管理等研究;E−mail:hjl1201@mail.csu.edu.cn

(编辑 蒋学东)