工艺参数对GH4169壁厚渐变锥形回转件热强旋成形壁厚均匀性的影响

2021-01-08岑泽伟束学道叶博海徐振威

岑泽伟, 束学道*, 叶博海,徐振威

工艺参数对GH4169壁厚渐变锥形回转件热强旋成形壁厚均匀性的影响

岑泽伟1,2, 束学道1,2*, 叶博海1,2,徐振威3

(1.宁波大学 机械工程与力学学院, 浙江 宁波 315211; 2.浙江省零件轧制成形技术研究重点实验室, 浙江 宁波 315211; 3.宁波雄狮机械制造有限公司, 浙江 宁波 315400)

以GH4169高温合金为材料, 在Deform-3D软件中建立了壁厚渐变锥形回转件热强力旋压有限元模型. 通过正交试验法, 研究分析各工艺参数对工件整体壁厚偏差影响程度的先后次序, 并得到最优工艺参数组合. 结果表明, 各工艺参数对工件整体的壁厚偏差影响的主次关系依次为: 旋轮圆角半径、旋压温度、旋轮进给比、芯模转速; 最优工艺参数组合为: 旋压温度1000℃, 旋轮圆角半径4mm, 芯模转速240r·min-1, 旋轮进给比0.3mm·r-1. 通过热强力旋压实验, 对比分析实验结果和仿真结果发现, 两者趋势相同, 整体壁厚偏差平均值误差为14%, 表明仿真模拟可靠, 可为壁厚渐变锥形回转件精确成形提供参考.

GH4169; 热强力旋压; 壁厚渐变锥形回转件; 壁厚均匀性

航空发动机钣金机匣作为发动机的外部承载件, 具有结构复杂、加工难、壁薄等特点[1], 制约着航空发动机的发展, 故对钣金机匣成形工艺和质量的研究一直是业界研究的热点之一. 壁厚渐变锥形回转件作为航空发动钣金机匣零件的一种, 其材料多为钛镁合金、高温合金, 这些材料在常温下存在屈服比高、弹性模量低、回弹严重、材料弯曲能力差、受压时稳定性差等缺点, 而热强力旋压技术可提高室温下难成形材料的塑性, 改善其加工性能, 减小旋压力, 提高产品的表面质量及生产效率[2]. 为了有效地控制壁厚渐变锥形回转件的精确成形, 满足航空航天工业发展的需求, 有必要展开工艺参数对成形质量影响及其优化等研究.

目前, Fazeli等[3]通过方差分析(Anova)研究实验数据, 建立了表面粗糙度的经验模型, 研究了热机管旋压工艺参数对2024铝细管制造表面粗糙度的影响. 张晋辉等[4]基于ABAQUS有限元仿真软件, 研究了工艺参数对锥形件强力旋压壁厚差和旋压力的影响, 得到了工艺参数的影响规律. 杜勇等[5]通过有限元仿真模拟, 研究了工艺参数对铝合金轮毂内径和壁厚偏差的影响, 结果表明旋轮圆角半径对壁厚偏差和轮毂内径的影响最大. 束学道等[6]利用有限元仿真模拟, 分析了旋轮进给比、芯模转速、摩擦系数对5CrNiMo18变截面锥形薄壁回转件的壁厚均匀性的影响. 夏琴香等[7]通过ABAQUS软件对PD600高强度钢进行剪切旋压的有限元仿真模拟, 分析了旋轮进给比和芯模与旋轮间的间隙对PD600高强钢圆度和壁厚偏差的影响. 苏楠等[8]对工业纯钛管筒件进行了热强力旋压试验, 分析了芯模转速和温度对成形质量的影响, 优化了工艺参数组合. Long等[9]通过对镍基高温合金进行高温平面应变压缩试验和热旋压试验, 证明模拟的平均晶粒尺寸与理论计算值吻合较好. Molladavoudi等[10]研究了减小工件厚度对7075-O铝管的旋压成形质量、伸长率、屈服强度等影响规律. Luo等[11]对带有横向内筋的大型薄壁工件提出了新的旋压工艺, 探明了工艺参数对椭圆度的影响. 现阶段热强力旋压技术的研究主要集中在钛镁合金、铝合金及高碳钢上, 对高温合金的热旋压成形研究较少. 在热强旋过程中, 研究工艺参数对旋压件成形质量的影响大多只考虑单因素变量, 而工艺参数对旋压件成形质量的影响是交互的.

本文以GH4169高温合金为研究材料, 在Deform-3D有限元软件中建立壁厚渐变锥形回转件热强力旋压成形的有限元模型, 通过正交试验法, 研究各工艺参数对工件整体壁厚偏差影响程度的主次顺序, 并得到了最优工艺参数组合, 可为变壁厚回转件的精确成形提供参考.

1 GH4169高温合金壁厚渐变锥形回转件热强旋模型的建立

1.1 GH4169合金材料模型的建立

由于Deform-3D有限元仿真软件的材料库中没有GH4169高温合金的材料模型, 因此需要建立GH4169高温合金的材料模型, 并将其key文件保存后导入Deform-3D软件进行前处理, 然后用于工件热强力旋压仿真模拟. 本文选取的GH4169高温合金本构方程的计算公式为[12]:

1.2 坯料的设计计算

确定合理的工件和毛坯尺寸有助于改善工件在旋压成形过程中等效应力和应变的分布, 避免出现破裂、卷边、起皱等成形缺陷, 达到节能、高效、工件成形质量优化等目的. 本文以设计壁厚渐变锥形回转件为目标, 其成形件结构如图1所示.

图1 目标成形件结构简图(单位: mm)

变壁厚锥形回转件在不同直径上的轴向壁厚都不相同, 变壁厚板坯在各直径上的壁厚计算公式为:

由于变壁厚锥形回转件的形状复杂, 计算坯料体积困难, 因此采用ProE软件自带的体积测量工具, 通过在软件中建立目标成形件的三维数模, 结合体积计算法, 得到毛坯尺寸. 坯料理论直径的计算公式为:

坯料尺寸计算完成后, 适当增加了加工余量, 坯料实际直径计算公式为:

1.3 有限元模型建立

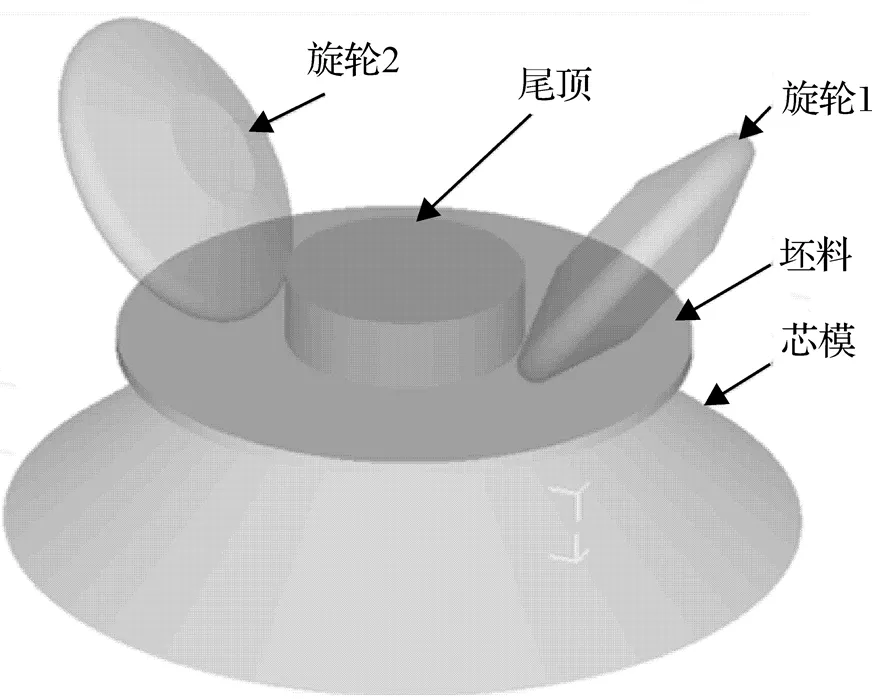

根据目标成形件结构, 在ProE软件中建立有坯料、芯模、尾顶、旋轮1和旋轮2共5部分的三维模型, 完成模型的装配工作. 选取工艺参数为: 温度1050℃, 旋轮圆角半径6mm, 旋轮进给比0.6mm·r-1, 芯模转速300r·min-1.

根据上述工艺参数, 在有限元软件前处理中进行设置: 坯料和芯模的初始温度分别为1050、500℃; 坯料网格采用四面体相对网格划分, 网格数60000; 模拟步数1000步, 每步运动时间0.013 s; 补偿体积15706.9mm3; 平均应变率1, 限制应变率0.01; 芯模和尾顶的角速度5r·s-1, 旋轮与坯料的摩擦类型为剪切摩擦, 摩擦系数0.12; 坯料与模具的热传导率2.5×104W·(m2·K)-1.

导入材料模型和装配模型, 在Deform-3D有限元仿真软件中完成仿真参数设置, 建立GH4169高温合金变壁厚渐变锥形回转件热强力旋压成形的有限元仿真模型(图2).

图2 热强力旋压成形有限元仿真模型

2 正交试验方案设计

正交试验设计是利用正交表科学地安排和分析多因素试验的方法[13-14]. 考虑到各工艺参数之间的交互作用对各质量评价指标的影响, 因此采用正交试验法.

2.1 正交表因素水平与试验指标的选定

考虑到芯模转速、旋压温度、旋轮圆角半径和旋轮进给比可能对壁厚渐变回转件的成形质量产生影响, 故选取这4个工艺参数作为影响因素, 每个因素选取4个水平进行有限元仿真模拟. 将工件整体壁厚偏差作为评价锥形回转件成形质量好坏的指标. 试验选取的因素水平见表1.

表1 正交试验因素水平

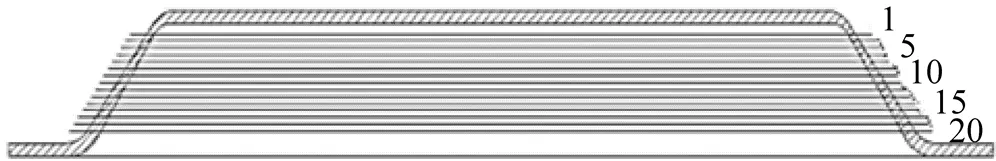

2.2 试验指标测量方法

工件整体壁厚偏差测量取点方案如图3所示. 在成形的旋压件锥形筒身处沿旋压件轴线方向等距离选取20个截面, 通过有限元软件后处理可以得到每个圆截面内外壁交点的轴坐标值, 根据内外壁交点坐标值的差, 可以得到各圆截面的实际壁厚尺寸.

图3 工件壁厚偏差评估的圆截面布局

2.3 正交试验方案设计

根据4因素4水平设置正交试验[16], 正交试验方案和结果见表2.

表2 正交试验方案和试验结果

表2中多设1列空列是为了避免重复试验; 括号中数字代表因素各水平.

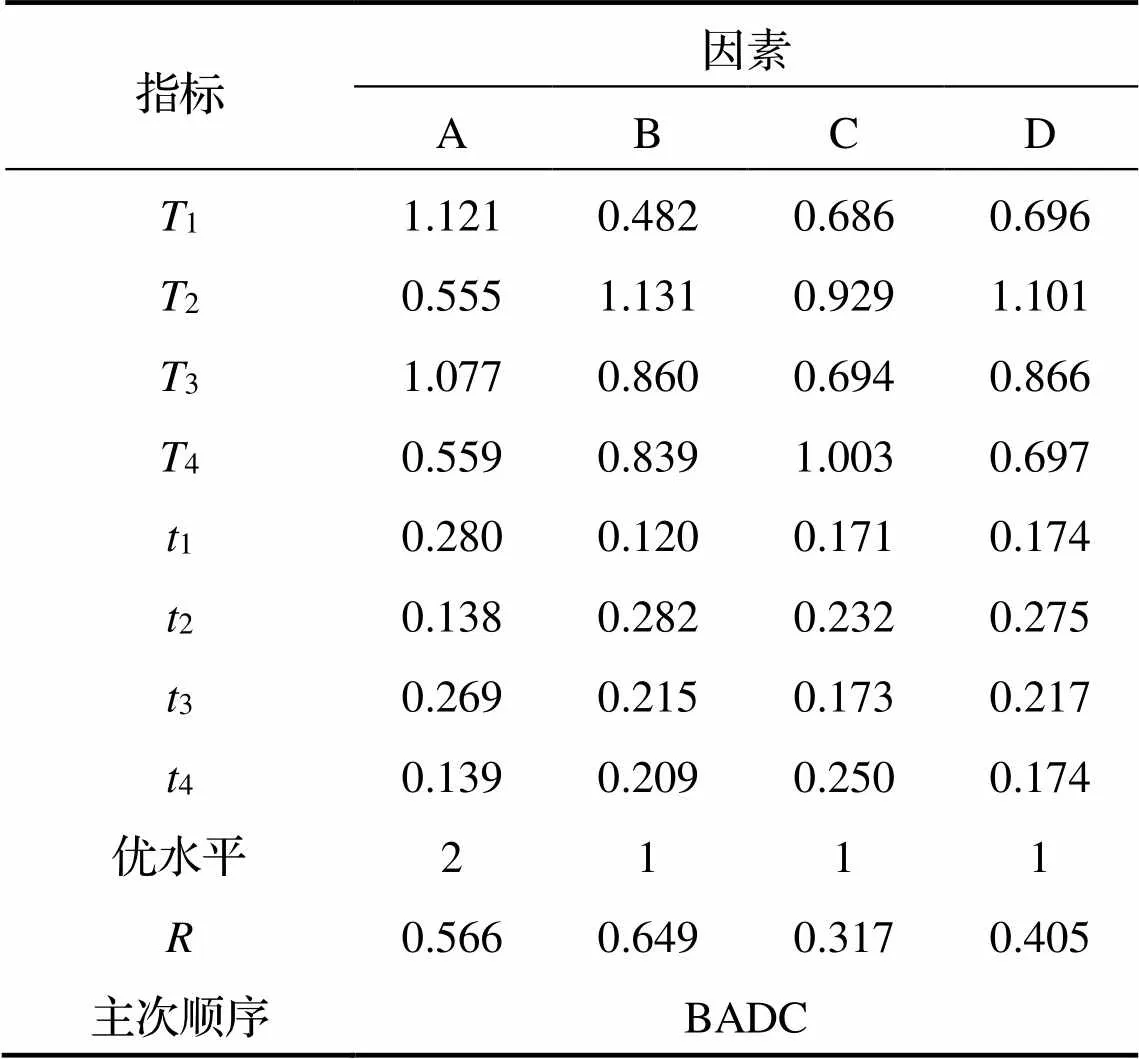

2.4 极差分析

对正交试验方案表中的直线度偏差进行分析计算, 得到锥筒外表面直线度的极差结果(表3), 计算公式为:

表3 工件整体壁厚偏差的极差分析

由T的大小可以判断因素的优水平, 本次试验指标为工件整体的壁厚类标准差, 指标越小, 工件整体的壁厚偏差越小, 故应选取每个因素的1、2、3、4中最小值所对应的水平. 由于A因素列2<4<3<1, 所以可以判断A2是A因素的优水平. 同理, 可以计算并判断B1是B因素的优水平, C1是C因素的优水平, D1是D因素的优水平. 因此, A、B、C、D的4个因素的优水平组合为A2B1C1D1,是本试验的最优水平组合, 即旋压温度1000℃, 旋轮圆角半径4mm, 芯模转速240r·min-1, 旋轮进给比0.3mm·r-1时, GH4169高温合金壁厚渐变锥形回转件的工件整体的壁厚类标准差最小, 工件整体的壁厚偏差最小, 尺寸精度高.

极差反映了各列因素水平变动时, 试验指标的变动幅度,值越大, 说明该因素对试验指标的影响越大, 因此也越重要. 由表3中各因素值可知,B>A>D>C, 所以各因素对锥筒外表面直线度的影响主次顺序为B、A、D、C, 即旋轮圆角半径对工件整体壁厚偏差的影响最大, 其次是旋压温度, 然后是旋轮进给比, 芯模转速对锥筒外表面直线度的影响最小.

2.5 优化效果对比

由极差分析法得到工件整体壁厚偏差评价指标的优化工艺参数组合方案(表2中序号17)为: 旋压温度1000℃, 旋轮圆角半径4mm, 芯模转速240 r·min-1, 旋轮进给比0.3mm·r-1. 优化方案与原正交试验方案的结果对比如图4所示, 图4中序号1~16是原正交试验方案的仿真模拟, 序号17是工件整体壁厚偏差的优化方案.

图4 优化效果对比

由图4可知, 正交试验方案中工件壁厚类标准差最大值为0.527mm, 最小值为0.052mm, 而优化方案得到的工件壁厚类标准差为0.044mm, 说明采用正交试验对工件整体壁厚偏差的工艺参数优化效果较好, 最优工艺参数组合具备借鉴意义.

3 旋压实验及分析

3.1 实验过程

将旋轮的运动轨迹导入数控机床中并设置好芯模转速、旋轮进给速度等工艺参数, 在成形过程中用火焰喷枪对坯料和芯模进行加热, 直至坯料温度满足实验方案需求, 成形结束后将旋压件置于常温下冷却, 并进行编号, 实验过程如图5所示.

图5 旋压成形实验过程

3.2 实验与仿真结果对比

为了验证锥形回转件热强力旋压成形有限元仿真的可靠性, 选取相同工艺参数(旋压温度1000℃, 旋轮圆角半径4mm, 芯模转速300 r·min-1, 旋轮进给比0.5mm·r-1)对比分析有限元的模拟结果与旋压实验件的成形质量, 仿真模拟件与实验件如图6所示. 从图6可看出, 仿真模拟件和实验件的成形大致相符.

图6 旋压成形仿真模拟件和实验件

为了方便实验件壁厚尺寸的测量, 通过线切割机沿实验件的直径方向切割出旋压件的纵截面, 切割件如图7所示.

图7 线切割实验件

通过带表外卡规测量各截面的壁厚尺寸, 计算得到序号17实验件的壁厚偏差. 工件整体壁厚偏差的实验结果和仿真结果的对比如图8所示(实验件采样点位置与仿真模拟采样点位置相同).

从图8可看出, 在锥筒上半部分壁厚偏差较大, 这是因为锥筒小端减薄率较大, 金属变形量较大, 金属流动不均匀. 此外, 旋轮开始与坯料接触时, 受到坯料阻力较大, 旋轮会有一定的退让量, 使得壁厚偏差较大. 工件整体壁厚偏差平均值实验结果与仿真结果误差为14%, 这是因为工件整体壁厚类标准差本身较小, 测量误差以及实验工况和仿真模拟的工况之间的差异对其影响较大. 而实验件各采样点壁厚偏差实验结果和仿真模拟结果变化趋势相同, 表明有限元仿真结果可靠.

图8 工件各采样点壁厚偏差实验结果与仿真结果对比

4 结论

(1)各工艺参数对工件整体的壁厚偏差的影响主次依次为: 旋轮圆角半径、旋压温度、旋轮进给比、芯模转速; 最优工艺参数组合为: 旋压温度1000℃, 旋轮圆角半径4mm, 芯模转速240 r·min-1, 旋轮进给比0.3mm·r-1.

(2)通过对比分析工件各采样点壁厚偏差的实验结果和仿真结果发现, 两者变化趋势基本相同; 工件整体壁厚偏差平均值误差为14%, 表明有限元仿真结果可靠.

[1] 王成和, 刘克璋, 周路. 旋压技术[M]. 福州: 福建科学技术出版社, 2017.

[2] 徐恒秋, 樊桂森, 张锐, 等. 旋压设备及工艺技术的应用与发展[J]. 新技术新工艺, 2007(2):6-8.

[3] Fazeli A R, Ghoreishi M. Investigation of effective parameters on surface roughness in thermomechanical tube spinning process[J]. International Journal of Material Forming, 2009, 2(4):261-270.

[4] 张晋辉, 詹梅, 杨合, 等. 工艺参数对剪切旋压旋压力和壁厚差的影响[J]. 材料科学与工艺, 2007(2):182- 185; 191.

[5] 杜勇, 田野, 刘雨生, 等. 工艺参数对汽车轮毂内径与壁厚偏差的影响[J]. 精密成形工程, 2016, 8(3):45-51.

[6] 束学道, 朱颖. 工艺参数对5CrNiMo18变截面锥形薄壁回转件强力旋压成形壁厚均匀性影响[J]. 宁波大学学报(理工版), 2018, 31(1):8-12.

[7] 夏琴香, 周立奎, 肖刚锋, 等. 工艺参数对高强钢锥形件剪切旋压成形质量的影响[J]. 锻压技术, 2017, 42(2): 77-81.

[8] 苏楠, 赵敬涛, 胡景春. 工业纯钛强力热旋压数值模拟及工艺参数研究[J]. 锻压装备与制造技术, 2016, 51(2):104-106.

[9] Long J C, Zhu N Y, Xia Q X, et al. A study of the dynamic recrystallization behavior of Ni-based superalloy during hot power spinning based on cellular automaton[J]. Advanced Engineering Materials, 2019, 21(7):1801022.

[10] Molladavoudi H R, Djavanroodi F. Experimental study of thickness reduction effects on mechanical properties and spinning accuracy of aluminum 7075-O, during flow forming[J]. The International Journal of Advanced Manufacturing Technology, 2011, 52(9/10/11/12):949- 957.

[11] Luo W, Chen F, Xu B B, et al. Study on compound spinning technology of large thin-walled parts with ring inner ribs and curvilinear generatrix[J]. The International Journal of Advanced Manufacturing Technology, 2018, 98(5/6/7/8):1199-1216.

[12] 王浩宇, 赵薇, 董建新, 等. 基于Deform-3D和正交实验法的GH4169合金涡轮盘热模锻工艺优化[J]. 锻压技术, 2013, 38(5):13-19.

[13] 李云雁, 胡传荣. 试验设计与数据处理[M]. 北京: 化学工业出版社, 2005.

[14] 王岩, 隋思涟. 试验设计与MATLAB数据分析[M]. 北京: 清华大学出版社, 2012.

[15] 黄富贵. 平面度误差各种评定方法的比较[J]. 工具技术, 2007, 41(8):107-109.

[16] 张国秋, 王文璇. 均匀试验设计方法应用综述[J]. 数理统计与管理, 2013, 32(1):89-99.

The influence of process parameters on the uniformity of wall thickness of GH4169 tapered rotary parts with gradual wall thickness

CEN Zewei1,2, SHU Xuedao1,2*, YE Bohai1,2, XU Zhenwei3

( 1.Faculty of Mechanical Engineering & Mechanics, Ningbo University, Ningbo 315211, China; 2.Zhejiang Provincial Key Laboratory of Part Rolling Technology, Ningbo 315211, China; 3.Ningbo Xiongshi Machinery Manufacturing Co., Ltd., Ningbo 315400, China )

Using GH4169 superalloy as material, the finite element model of hot and strong spinning of tapered rotating parts with gradual wall thickness is established in Deform-3D software. Through the orthogonal test method, the order of the influence of various process parameters on the overall wall thickness deviation of the workpiece is studied and analyzed, and the optimal combination of process parameters is obtained. The results show that the influence of various process parameters on the overall wall thickness deviation of the workpiece is in the order as follows: the radius of the spinning wheel, the spinning temperature, the feed ratio of the spinning wheel, and the speed of the mandre. The optimal combination of process parameters is that the spinning temperature is 1000℃, the radius of the spinning wheel is 4mm, the speed of the mandre is 240r·min-1, and the feed ratio of the spinning wheel is 0.3mm·r-1. The hot strong spinning experiment is conducted to compare to the simulation results. The experiment results agree with the simulation results in trend. The average deviation error of the overall wall thickness is 14%, which verified the reliability of the simulation and provided a reference for the accurate forming of tapered rotary parts with gradual wall thickness.

GH4169; hot strong spinning; tapered rotary parts with gradual wall thickness; uniformity of wall thickness

TG335.19

A

1001-5132(2021)01-0033-06

2020−05−09.

宁波大学学报(理工版)网址: http://journallg.nbu.edu.cn/

国家自然科学基金(51475247); 浙江省自然科学基金重点项目(LZ17E050001).

岑泽伟(1995-), 男, 浙江慈溪人, 在读硕士研究生, 主要研究方向: 金属塑性成形技术. E-mail: 308221204@qq.com

束学道(1968-), 男, 安徽舒城人, 博导/教授, 主要研究方向: 零件轧制成形技术. E-mail: shuxuedao@nbu.edu.cn

(责任编辑 史小丽)