工业炉衬里传热计算及其运用

2021-01-07曹彤

曹 彤

(江苏天楹环保能源成套设备有限公司 上海分公司,上海201315)

工业炉是工业生产中的重要设备, 因其内部高温反应,往往需要设置多层衬里结构。而如何进行合理的衬里结构设计,既满足工艺要求,同时减少散热损失,以节约成本,这就需要对工业炉衬里进行传热计算。

一般的传热计算软件操作繁琐,购买成本高;人工笔算一般采用试猜法,对设计经验要求高,计算不够精确,工作量又太大,衬里方案每次调整参数都会造成大量的重复计算工作;图表法同样不精确,而且壁温如果超过图表范围就无法使用。

本文利用Excel 办公软件, 通过预先设定计算表达式,只需要输入基本设计参数,就能立即完成工业炉内衬的多次传热迭代计算, 并由此得到各层分界温度、各层温差、外壁面散热热流密度等参数。

1 基本算法分析

1.1 传热计算分析

因为工业炉内存在剧烈燃烧反应, 燃烧产生工艺气体对流剧烈, 因此可以认为向火面是一个恒温热源,温度为炉内工艺气体的设计工况温度。因为一般的工业炉砌筑内径均超过3 m, 因此衬里内部的传热计算可以参考平板传热,层间温差如下:

式中:Δt—温度差,℃

q—热流密度,W/m2

δ—计算层衬里厚度,m

λ—计算层衬里导热系数,W/(m·℃)

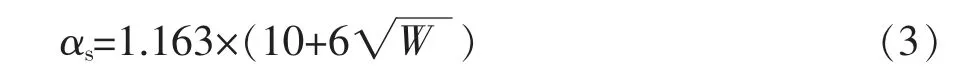

工业炉外壁面与环境之间传热计算, 引入散热系数αs

式中:αs—散热系数,W/(m2·℃)

W—年平均风速,m/s

1.2 Excel 算法设计

本文中采用的算法思路如下,其流程图见图1。

(1)任意假设一个外壁温度值tn0。

(2)利用式(3)计算得到外壁面对环境的散热系数αs。

(3)根据式(2)得到表面散热热流密度q。

(4)因为能量守恒,工业炉外壁面向环境散失的热量, 与工业炉内部工艺气体向衬里层传递的热量是相等的。 以内衬迎火面工艺气体温度t0为初始温度,把q 带入式(1),由内而外算出各层温差。由内向外逐层衬里计算,用本层内侧温度减去本层温差,得到本层外侧温度。 本层外侧温度作为下一层内侧温度,继续带入下一次计算。如此逐一算出各层分界面温度,并最终由内而外算出外壁温度ts1。

(5)利用Excel 函数对tn0和ts1进行对比,将两个值分别作为最大值tmax和最小值tmin记录下来。

(6)令tn1=(tmax+tmin)/2 作为第二轮假设壁温,继续带入计算,以此类推。 当tnn和tsn之间误差小于预期计算精度(如小数点后两位),则可以认为计算结果tsn就是理想稳态工况下工业炉的外壁计算温度。

2 Excel 计算表格的实现

2.1 以双层炉衬结构工业炉为例说明

例如现有一台工业炉,采用双层炉衬设计。

耐火层厚度230 mm,材质高铝耐火砖LZ-55,1 050 ℃时导热系数3.96 W/(m·℃)。

绝热层厚度230 mm, 材质保温砖NG125-0.8,导热系数0.35 W/(m·℃)。

图1 壁温迭代计算流程图

热面工艺温度1 050 ℃,环境温度25 ℃,环境风速3 m/s,金属壳体表面灰度0.8。

(1)建立工作表,依次填写以上设计数据(见图2)。

假设将壁温60 ℃填入“H4”。 根据式(3),调用“J2”中的风速数值,在“J4”中填入“=1.163*(10+62^0.5)”。

(2)根据公式依次在项目下方填写计算公式。

计算设计温度下热流密度,在“I5”填写“=(H4-K4)*J4”;

图2 Excel 壁温计算表表头样式

第一次计算调用热面设计温度,在“C5”填写“=C4”;

计算第一层外侧温度,在“E5”填写“=C5-D5”;

计算第二层外侧温度,在“G5”填写“=E5-F5”,此为第一次计算壁温;

比较假设壁温与计算值取大值,在“A5”填写“=IF(H4>G5,H4,G5)”;

比较假设壁温与计算值取小值,在“B5”填写“=IF(H4<G5,H4,G5)”;

获得第二轮计算假设值,在“H5”填写“=(A5+B5)/2”;

补足第二轮计算所需环境温度,在“K5”填写“=K4”;

补足第二轮计算所需散热系数,在“J5”填写“=1.163*(10+60.5)”。

判定第二轮最大值,在“A6”填写“=IF(G6<H5,H5,A5)”

判定第二轮最小值,在“B6”填写“=IF(G6>H5,H5,B5)”

(3)利用Excel 的公式自动填充功能,完成迭代计算。

将第5 行从“C5”到“K5”的单元格全部选中,点中右下角向下进行拖拽。 Excel 的公式自动填充功能,将自动将第5 行的公式依次填充进下面的行内。再将第6 行从“A6”到“B6”全部选中,点中右下角向下进行拖拽,填充公式。基本上拖拽到第40 行左右,就足够完成整个迭代计算的需要, 并将计算误差精确到小数点后面6 位。 此时用简单地用目视检查对比,就可以很容易在表格中找到计算壁温结果。

(4)对计算表格的计算结果进行分析,见图3。

当迭代到第25 次的时候(第30 行),当“H29”假设外壁温为82.06 ℃时,计算得到“G30”的壁温也为82.06 ℃,计算误差小于0.01。 此时可以认为,在计算表中所列的理想稳态工况下,当外壁温度为82.06℃时, 壁面向环境散失的热量与炉内工艺气体传递给内衬的热量一致, 能量达到平衡状态。 可以认为82.06 ℃就是此理想工况下外壁计算温度。

图3 Excel 壁温计算表计算结果

2.2 Excel 表格算法的拓展

以上只是这种算法的基本运用方式, 在实际运用中,根据实际情况需要不同,也可以对表格公式进行扩展开发。

(1)各层之间的温差计算和外侧温度计算方法是一致的,利用同样的算法,可以手动把运算表格的层数增加,以适应三层甚至四层衬里的传热计算。

(2)有时某些衬里材料的导热系数并不是固定值,而是温度的函数。 可以通过公式设定,把导热变化率带入到传热计算当中去,进行进一步修正。

(3)这里我们用的是将筒体近似为平面的导热计算方法,但在实际传热过程中,圆筒结构和平面结构的导热计算是不同的, 可以把圆筒导热计算公式带入计算表格中。

(4)可以利用Excel 的图表功能,进一步将温度曲线绘制出来。

2.3 Excel 表格算法的实际运用案例

此方法虽然已经在电脑上设计完成,但是能否达到效果,还需要与实际测量结果相互验证,为此我采用了某化工厂的一台工业炉为例进行分析计算。

2.3.1 工业炉条件

(1)砌筑完毕内径2.3 m;

(2)耐火层厚度(0.23+0.114) m,材质为LZ-55,导热系数为[2.1×0.001 9(t-70)] W/(m·℃);

(3)保温层厚度0.23 m,材质为NG125-0.8,导热系数为0.35 W/(m·℃);

(4)绝热层厚度0.02 m,材质为硅酸铝纤维毡,400 ℃以下导热系数为[0.056+0.000 2×(t-70)] W/(m·℃);

(5)工艺温度采用现场热电偶测量值,环境温度30 ℃,风速2 m/s(采用当地天气预报);

(6)散热系数公式采用式(3)。

2.3.2 带入表格计算

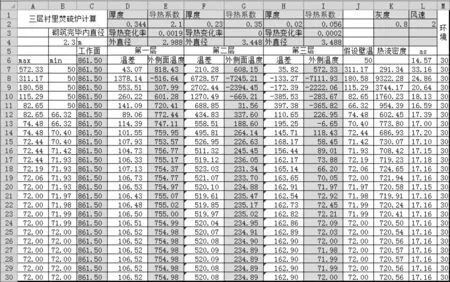

(1)燃烧室前部热电偶读数861.5 ℃,代入计算结果见图4。

由表中可读出工业炉前部外壁计算壁温为“I30”=72 ℃。

在外壁用红外测温仪实测壁温, 靠近设备一侧温度74.4 ℃,靠近开阔通道一侧温度69.5 ℃。

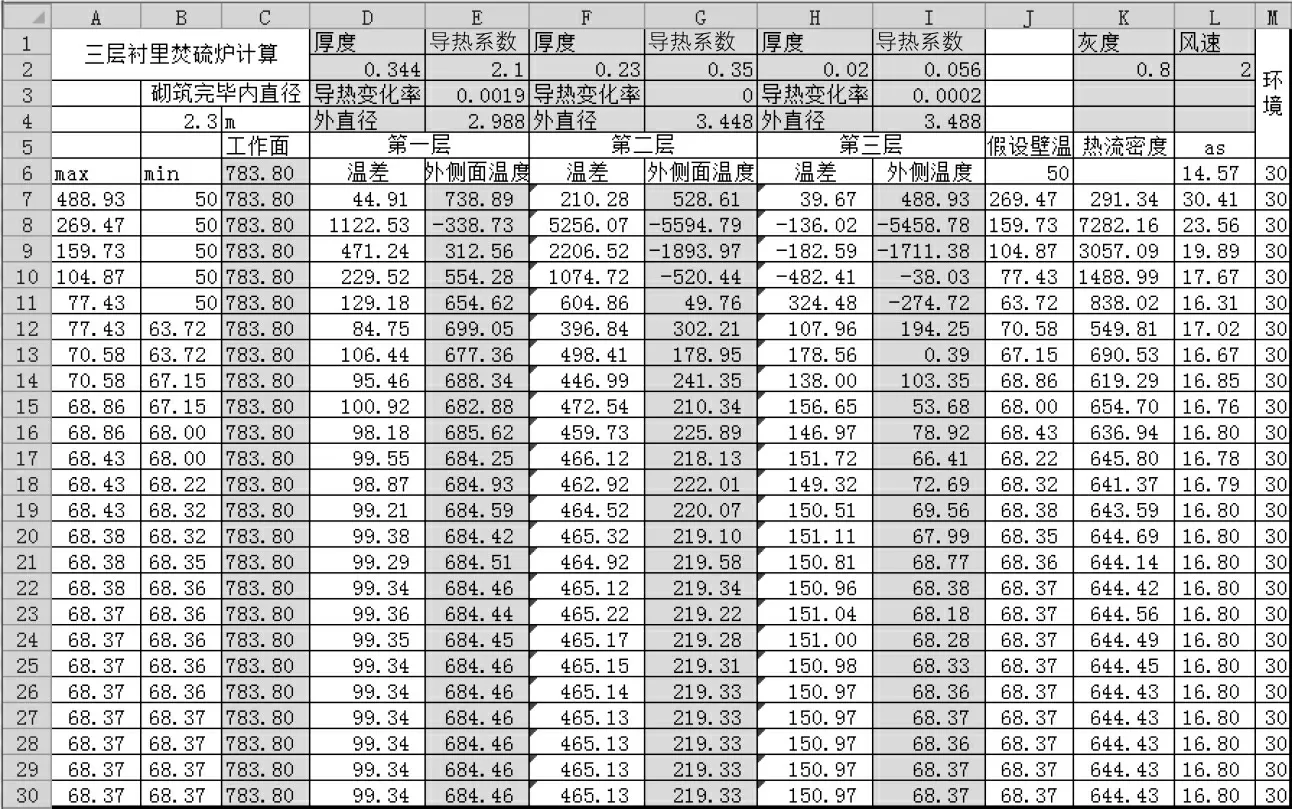

(2)燃烧室后部热电偶读数783.8 ℃,代入计算结果见图5。

图4 案例工业炉前部壁温计算结果

图5 案例工业炉后部壁温计算结果

由表中可读出工业炉后部外壁计算壁温为“I30”=68.37 ℃。

在外壁用红外测温仪实测壁温, 靠近设备一侧温度69.3 ℃,靠近开阔通道一侧温度63.4 ℃。

2.3.3 结果分析

可以看到, 计算数值与实测数值之间存在一定误差,但是误差均在5 ℃以内。分析原因是靠近设备一侧空间相对狭窄,空气流通不畅,而且存在其他设备表面辐射热,造成实测温度高于理想值。而靠近开阔通道一侧的空气流通顺畅, 因为设备本身的表面高温,行成热岛效应,增加了设备表面的空气流速,从而使得测量温度低于理想值。

据此可以判断, 在充分了解现场实际运行条件并考虑极端工况的情况下, 运用本文中的Excel 传热计算表格进行壁温计算所得到的结果可以作为设计的指导性参数。 这是一种能够在设计阶段对工业炉炉衬实际效果进行有效预测的方法。

3 Excel 传热计算表格在实际衬里设计中的运用

在某案例中,炉内工作层工艺温度为1 000 ℃,砌筑内直径3.2 m, 根据对炉内主要工艺气氛的计算,露点温度计算值为120 ℃,设计值取150 ℃,设备在室外,夏季环境最高温度取28 ℃,冬季环境最低温度取0 ℃,风速取2 m/s。 则计算条件如下:

工作层导热系数为[2.1+0.000 19×(t-70)] W/(m·℃)

绝热层导热系数为0.8 W/(m·℃)

保温层导热系数为0.35 W/(m·℃)

硅酸铝层导热系数为[0.056+0.000 2×(t-70)]W/(m·℃),本层为外保温

金属钢壳导热系数过高, 在此默认钢壳内外温度一致

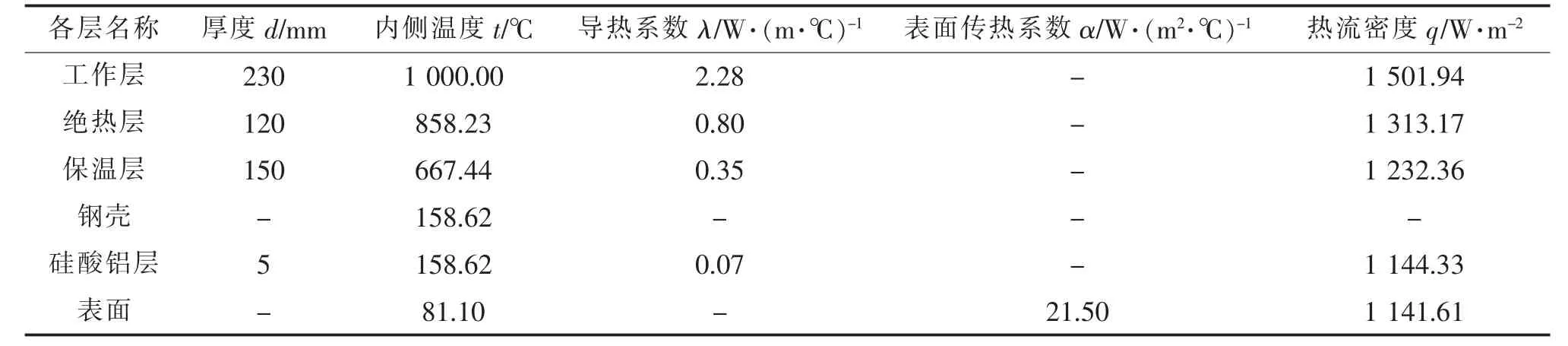

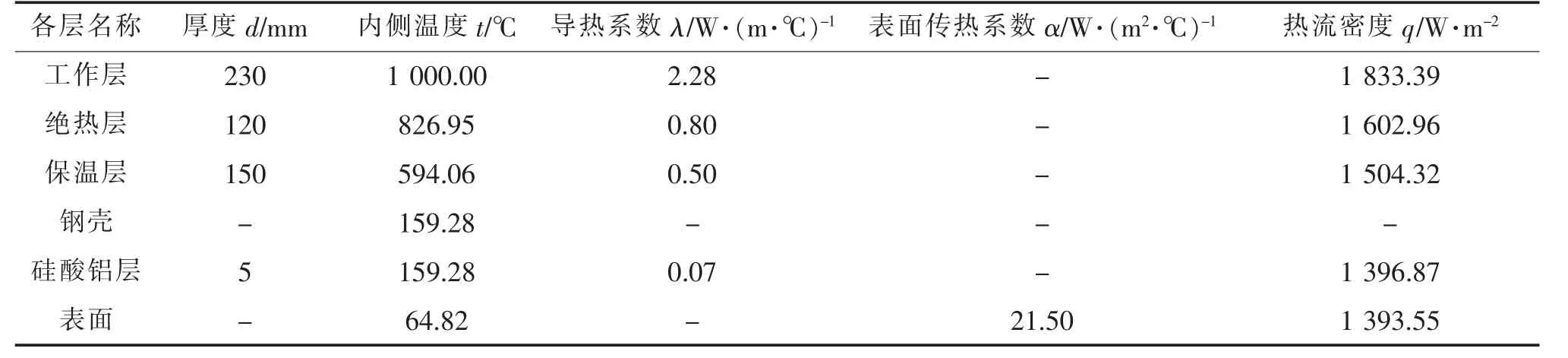

计算结果见表1、表2。

经过对比分析可知,采用此种方案,在夏季时,钢壳温度为158.62 ℃,高于设计温度150 ℃,但是在冬季炉壳温度为138.38 ℃,低于设计温度150 ℃,不满足设计要求,据此有两个设计优化方案。

方案一:维持现有炉衬各层厚度不变,降低内衬保温层导热系数,提高内衬热阻,提高钢壳温度。

方案二:维持内衬结构不变,提高外保温硅酸铝层厚度,增加外部热阻,提高钢壳温度。

表1 夏季各层温度分布

表2 冬季各层温度分布

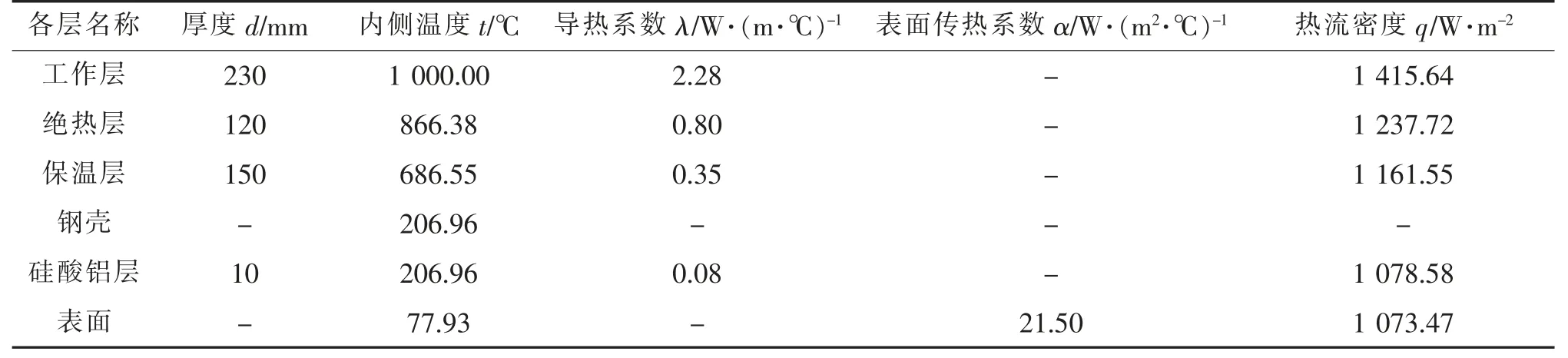

针对方案一进行传热分析计算, 保温层导热系数变为0.5 W/(m·℃),其他条件不变(见表3、表4)。

分析方案一传热计算结果发现, 无论在冬季还是夏季,钢壳温度均高于150 ℃,满足露点温度设计要求。在夏季最高温度条件下,设备钢壳温度仍低于200 ℃,且留有一定的安全余量,不影响设备壳体强度计算。 缺点在于夏季钢壳外保温铝皮表面温度较高,需要在设备周围做防烫措施。据此判断该方案基本满足设计要求。

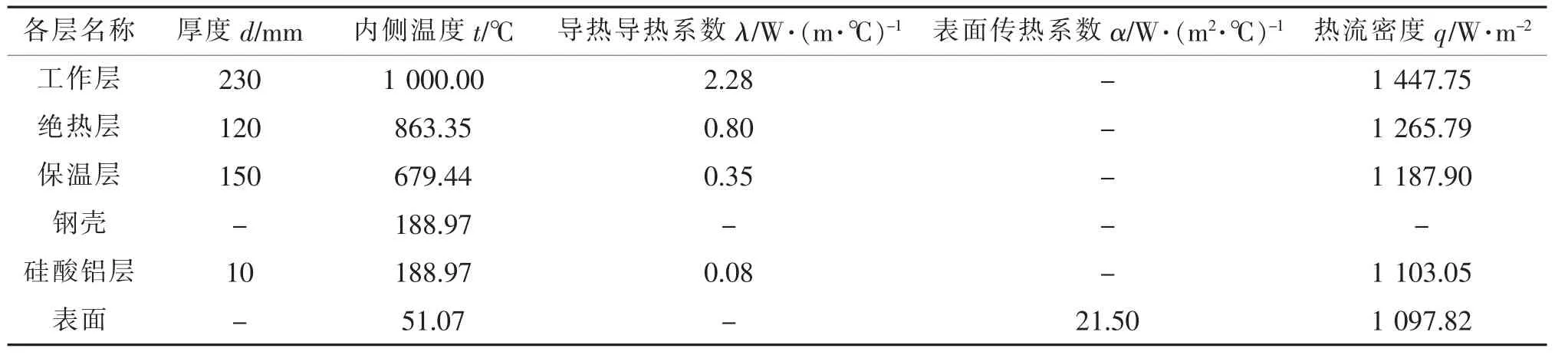

针对方案二进行传热分析计算, 外保温硅酸铝层厚度改为10 mm,其他条件不变(见表5、表6)。

分析方案二传热计算结果发现, 无论在冬季还是夏季,钢壳温度均高于150 ℃,满足露点温度设计要求。但在夏季最高温条件下,钢壳设计温度超过了200 ℃,将会对设备强度计算造成影响。 虽然方案二中,无论是冬季还是夏季,外保温层外部铝皮的设计温度均低于方案一,设备防烫效果较好,但是设备钢壳超温,影响强度和安全性,因此不适宜采用。

表3 方案1 夏季各层温度分布

表4 方案1 冬季各层温度分布

表5 方案2 夏季各层温度分布

表6 方案2 冬季各层温度分布

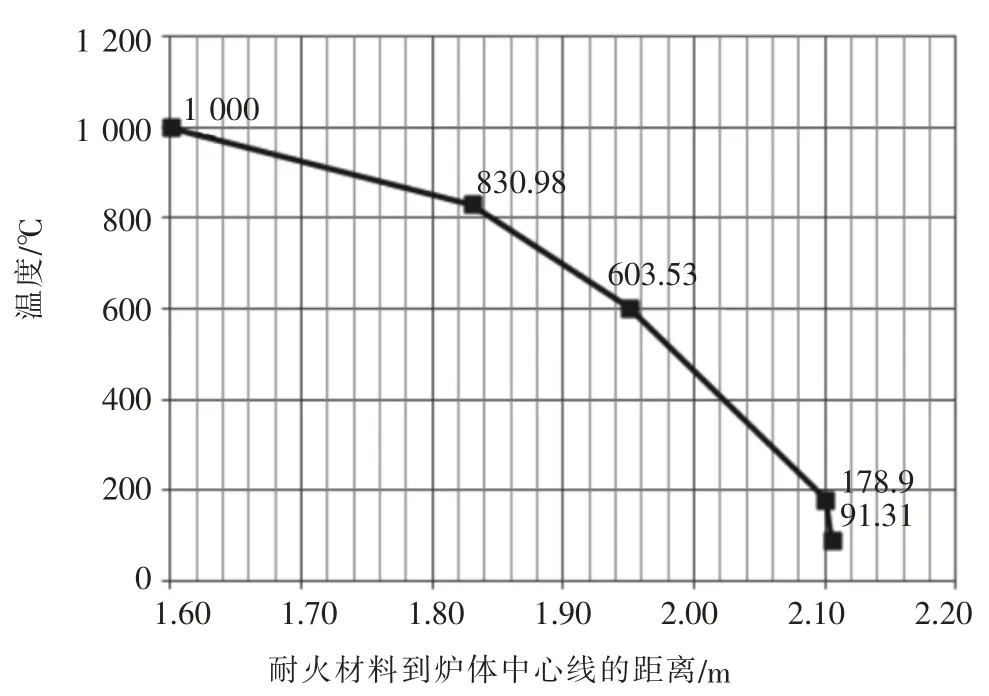

通过以上的计算和对比, 我们发现方案一更合理,并据此获得各层温度曲线,如图6 所示。

图6 方案一夏季各层衬里温度曲线图

温度曲线可以辅助设计人员进一步对耐火材料提出技术要求。 本方案中绝热层最高温度为830.98℃,考虑到运行过程中的安全余量,绝热层材料的耐火度应达到1 200 ℃, 保温层耐火材料的最高温度是603.53 ℃,则保温层材料的耐火度应取1 000 ℃,钢壳温度为178.9 ℃,在硅酸铝的使用温度范围内。根据以上分析结果,本内衬方案具备可实施性。

除此以外我们还发现, 采用绝热型炉墙的高温窑炉钢壳温度对于外保温厚度非常敏感, 稍微一点厚度的变化,就很可能造成设备钢结构超温。以本方案为例, 内衬结构不变, 增加5 mm 的硅酸铝外保温,钢壳温度升高了50 ℃。这也从侧面说明了,为何采用内保温结构的炉体,一般不再增加外保温。这一点与温度曲线图上硅酸铝层的斜率是一致的。 实际设计过程中,可以考虑在钢壳外壁面,硅酸铝层内侧设置多个低温热电阻进行温度监测, 防止施工运行期间硅酸铝层变形导致效果保温效果发生偏差。

4 结语

通过合理地设计算法结构, 运用Excel 表格强大的公式自动填充和变量求解功能,只需要输入基本的设定条件,就可以完成原本相当复杂的迭代计算,并方便地得到最终稳态平衡下的计算结果。 虽然在使用过程中,还需要使用者用目测比较的方法对各层迭代运算结果进行评估,但是已经大大减少了工作量。 开放式的公式设计允许使用者按照自己的需要进行进一步的开发。 本文为设计阶段的工业设备传热分析,提供了一种切实有效的方法,同时也为工业设计中的Excel 开发使用, 提供了一种新的思路。